Los talleres exitosos tienden a ser creativos con sus estrategias de sujeción de trabajos. Por ejemplo, cuando Powill Manufacturing and Engineering compró su primera y (hasta ahora) única máquina de cinco ejes en 2011, sabía desde el principio que tenía que considerar técnicas alternativas de fijación para hacer el mejor uso de las mesas rotativas integradas en los ejes B y C de la máquina.

Inicialmente, el taller de Phoenix, Arizona, usaba elevadores para levantar partes sujetadas en prensas convencionales y chucks de tres mordazas, alejándolas de la superficie de la mesa del eje C de la máquina, de casi 20 pulgadas de diámetro, para dar al husillo y la herramienta un mejor acceso a esas partes cuando estaban orientadas en ángulos inusuales.

Luego comenzó a usar dispositivos de sujeción disponibles comercialmente, diseñados específicamente para máquinas de cinco ejes, los cuales se sujetan en pequeños perfiles de cola de milano mecanizados en las partes inferiores de los blancos de la pieza de trabajo. Estas fijaciones de cola de milano brindan suficiente fuerza de sujeción para cortes pesados, así como un amplio espacio libre alrededor de la parte. El taller continúa usándolas hoy.

Sin embargo, en algunos casos, incluso esos dispositivos no son la sujeción de trabajos más efectiva para la máquina de cinco ejes.

Valor de las fijaciones personalizadas en la manufactura

Powill se ha dado cuenta del valor que ofrecen las fijaciones personalizadas diseñadas y fabricadas en casa para ciertos trabajos, principalmente aquellos que involucran características estrechas, tolerancias de posición reales y/o tamaños de lote grandes.

Para los últimos, el taller intenta crear fijaciones que pueden sujetar múltiples partes para maximizar el tiempo útil del husillo, así como el tiempo de mecanizado desatendido. Otras fijaciones personalizadas sujetan partes que son muy contorneadas o que no pueden sujetarse efectivamente usando dispositivos de sujeción de trabajos convencionales.

Los líderes del taller perciben que estas aplicaciones justifican el tiempo y costo requeridos para desarrollar tales dispositivos únicos de sujeción de trabajos.

A la fecha, Powill ha hecho siete fijaciones personalizadas para su máquina de cinco ejes, pero este artículo resalta sólo dos de ellos. El primero es una fijación de “cuatro postes” que sujeta cuatro partes al tiempo. Las interfaces comunes de sujeción con cola de milano maximizan el retorno de la inversión en esta fijación, al hacerla útil para diferentes trabajos o familias de partes. El segundo, llamado “Thunderdome”, sujeta 27 partes y está dedicado a un trabajo complejo de alto volumen.

Incursión en mecanizado cinco ejes

Los últimos 60 años Powill ha atendido a las industrias comercial y aeroespacial militar. El taller de tercera generación, cuyo dueño es un veterano, está certificado tanto con estándares AS9100 e ISO 9001:2008 y emplea más de 90 personas en sus instalaciones de 4,000 metros cuadrados. Normalmente, gasta más de 1,5 millones de dólares al año para reemplazar equipo antiguo o añadir capacidad.

Las máquinas CNC incluyen centros de mecanizado vertical (VMC); centros de mecanizado horizontal (HMC); un torno vertical (VTL) con mesa de 40 pulgadas; tornos multipropósito; y máquinas de rectificado, afilado y taladros automáticos. Un alto porcentaje de su negocio son los trabajos tipo taller de trabajos, aunque tiene algunos contratos repetitivos.

Kevin Wolfe es el Gerente General de la compañía. Wolfe dice que la principal razón por la que hace ocho años el taller adquirió su NMV5000 de DMG MORI de cinco ejes fue para reducir setups al permitir acceso del husillo a los cinco lados de una parte en un solo alistamiento. Esto se conoce comúnmente como mecanizado 3+2. El taller fue atraído por la capacidad de contorneado en cinco ejes completos, aunque sólo el 30 por ciento de los trabajos de la máquina requieren esa técnica.

Él dice que otra característica que atrajo al taller fue la rigidez del diseño mesa-en-mesa de los ejes B y C de la NMV5000. La máquina ofrece rotación en el eje B de +160 a -180 grados y 360 grados de rotación del eje C, y la capacidad de carga máxima de la mesa es 661 libras.

Él dice que también ofrece un diseño más abierto que las mesas Trunnion que soportan la mesa del eje C en dos ubicaciones, notando que las partes pueden girarse boca abajo para acceder a características cercanas a su base. Las virutas caen lejos y sin peligros, en lugar de volverse a cortar, lo cual podría reducir la vida de la herramienta y dañar el acabado superficial.

La capacidad de posicionar partes en ángulos inusuales permite usar herramientas más cortas y más rígidas que pueden realizar cortes más agresivos.

La máquina vino con un puesto del software CAD/CAM Esprit de DP Technology. Aunque el aprendizaje de este nuevo software tomó tiempo, la simulación del programa de parte ha mostrado ser valiosa. El software estaba precargado con un modelo CAD de la máquina NMV5000 y todos sus componentes móviles principales.

Avances en programación de cinco ejes y software CAD/CAM

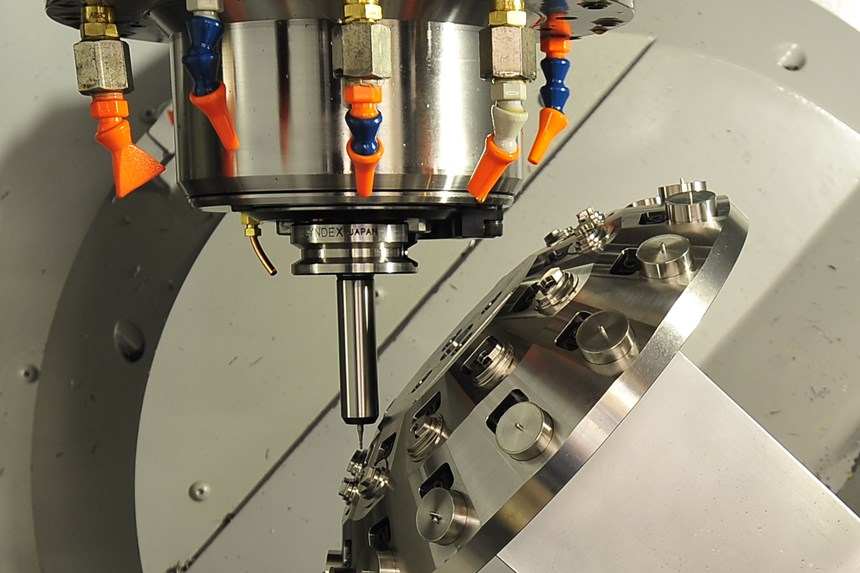

Para simular las operaciones de mecanizado para un trabajo, los programadores CAD/CAM simplemente añaden modelos CAD de los dispositivos de fijación y la pieza de trabajo al modelo de la máquina. La simulación de la operación identifica posibles puntos de interferencia entre el husillo, los cortadores, fijaciones o partes, de modo que esos problemas puedan arreglarse antes de correr el trabajo en la máquina.

Otra característica de programación en cinco ejes muy útil es el Fresado de Compuestos en cinco ejes, la cual brinda múltiples patrones de mecanizado y orientaciones del eje de la herramienta para controlar todos los ejes simultáneamente para partes complejas.

Él dice que los patrones de herramientas ProfitMilling son particularmente útiles para desbaste en el eje Z de pisos cilíndricos. Esta estrategia está diseñada para mejorar la vida de la herramienta y el tiempo de ciclo al optimizar los ángulos de penetración de la herramienta y las cargas de viruta.

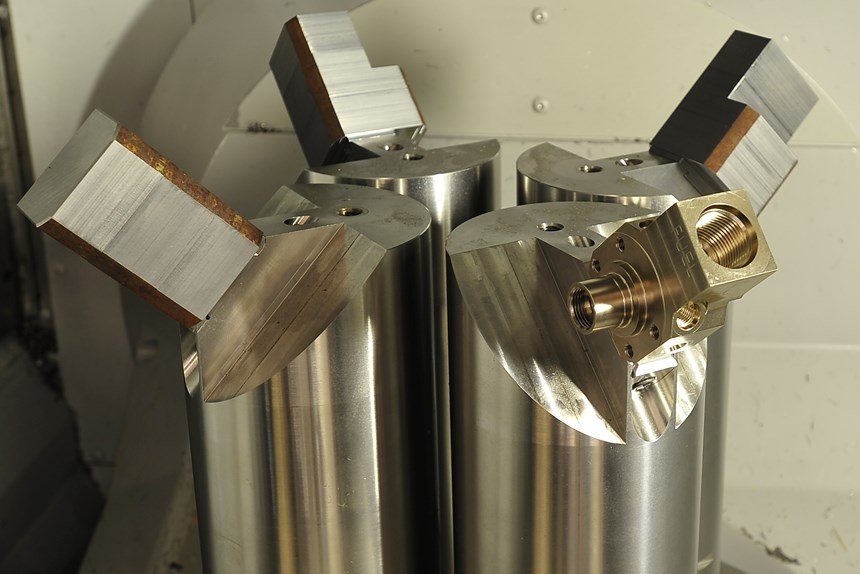

La fijación de cuatro postes, que se aprecia en las imágenes, diseñada por el programador CAD/CAM Chris Davis, fue la primera fijación personalizada que el taller diseñó y construyó para su máquina de cinco ejes.

Ofrece una base de aluminio con cuatro postes de acero, cada uno con una interfaz de cola de milano que hace útil la fijación para una amplia variedad de trabajos diferentes. En primer lugar esta versatilidad ayudó a justificar el tiempo y costo de hacer la fijación.

Sin embargo, el propósito principal de la fijación era ayudar a comenzar tan pronto como fuera posible un trabajo en particular: un bloque de combustible mecanizado de una palanquilla de acero 1215 con cantidades de lote superior a 300 partes.

Este tamaño de lote grande fue la principal razón por la cual el taller consideró una fijación personalizada que pudiera montar múltiples partes a la vez.

Davis dice que la fijación necesitaba ser lo suficientemente rígida para manejar trabajo de fresado de desbaste, pero también brindar el espacio libre necesario para las operaciones de grabado y taladrado de agujeros compuestos en ángulo hacia el fondo de la parte.

La parte superior de cada poste fue mecanizada a un ángulo de 45 grados para extender las piezas de trabajo, alejándolas una de la otra, y brindar a la herramienta el espacio libre necesario para acceder a las cinco caras de cada parte. Davis indica que la capacidad de simulación y la característica de prevención de colisiones en el software CAD/CAM fue útil para asegurar un espacio libre y adecuado.

Los blancos de la pieza de trabajo primero se preparan en un VMC, que mecaniza los perfiles de cola de milano en la cara que requiere la menor cantidad de trabajo de mecanizado (o ninguno en general). Una vez los blancos se aseguran en la fijación, el tiempo de ciclo para mecanizar los cuatro bloques de combustible (sin retirar el perfil de cola de milano y desarrollar mecanizado adicional en esa sexta cara) es de 2.5 horas.

Para ciertas características, la mesa del eje B de la máquina se inclina 135 grados para alcanzar características cercanas al fondo de las partes. Los perfiles de cola de milano se retiran subsecuentemente en un HMC, el cual también mecaniza cuatro agujeros que intersecan los puertos creados en la máquina de cinco ejes.

Completar esta parte en uno de los HMC del taller habría requerido tres operaciones separadas y por lo menos una fijación personalizada.

Powill ha usado posteriormente esta fijación para muchas otras partes. Normalmente, los programadores eligen la cara de una parte que requiere la menor cantidad de trabajo de mecanizado (o ninguno) para ser la que tendrá mecanizada la cola de milano.

El arte de la fijación personalizada: Thunderdome y más

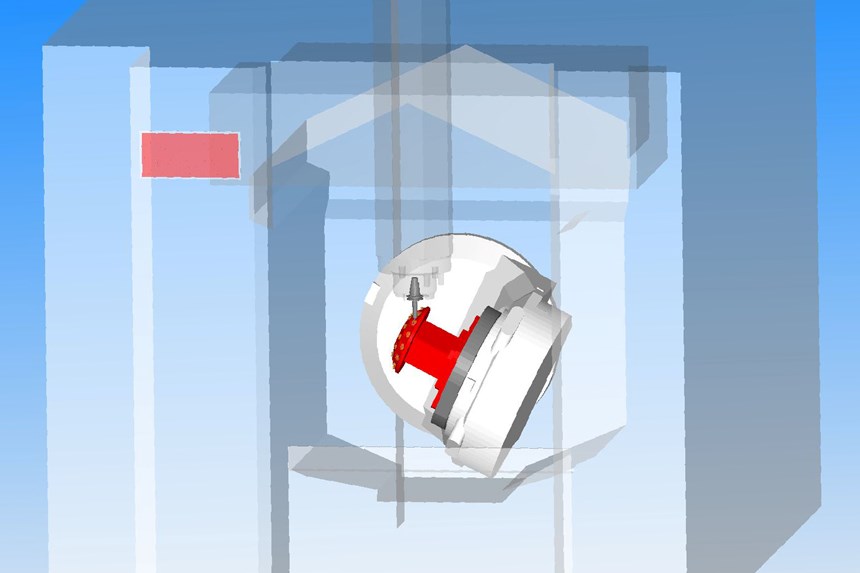

Un trabajo con un tamaño de lote de 1,000 partes complejas y contorneadas hechas de Inconel 625 llevó al taller a crear una fijación que pudiera acomodar 27 piezas de trabajo. Esta fijación fue diseñada por el programador CAD/CAM Brian Law y mecanizada en el NMV5000.

Él comenzó tratando de ajustar tantas partes como fuera posible en una fijación rectangular. El reto con este tipo de concepto de fijación prismática fue conseguir un espacio libre adecuado alrededor de cada parte para todas las operaciones de contorneado de cinco ejes (una vez se completó, no hay lados rectos en esta parte). Infortunadamente, este diseño de fijación preliminar podía sujetar un máximo de apenas 10 partes.

Wolfe sugirió que una forma de fijación similar a un domo podría ser capaz de acomodar más partes. De forma muy similar que montar partes en un ángulo de 45 grados en la parte superior de los cuatro postes en la otra fijación brinda un amplio espacio libre, el arreglarlas alrededor de un perfil esférico podría dar un adecuado acceso, mientras permite sujetar más al tiempo.

La fijación resultante se muestra en la foto. Fue creada de material de acero de repuesto que el taller tenía a la mano y fue montada sobre un elevador rectangular. Alguien dijo en broma que se veía como el estadio “Thunderdome” de la película “Mad Max: más allá de la cúpula del trueno”, y así se quedó con el apodo.

Un reto que enfrentó Law fue determinar cómo sujetar mejor los blancos en esta fijación. Después de todo, tenía sentido comenzar con barras redondas que eran más cercanas a la forma neta de la parte. Para hacer esto, se mecanizan planos en cada blanco para permitir que los clamps de Mitee Bite, accionados por levas, los agarren. Se mecanizaron dos bolsillos para cada parte, uno para el dispositivo de sujeción y uno para la barra redonda.

Él también resalta dos retos más en la creación de cualquier fijación diseñada para sujetar múltiples partes. Primero, las partes deben estar suficientemente separadas y ubicadas de una forma tal que brinden un espacio libre adecuado alrededor de cada una.

Segundo, debe lograrse un balance entre el número de partes que una fijación sujetará y la rigidez en general de la fijación. Retirar demasiado material para acomodar un número grande de partes puede limitar tanto la rigidez como cuán agresivamente (qué tan rápido) se pueden mecanizar esas partes.

Law diseñó el Thunderdome para sujetar partes en dos filas. La separación de estas filas de bolsillos permitió acomodar unos pocos bolsillos más en la fila inferior (15 partes, en comparación con las 12 de la fila superior). El tiempo total de ciclo para mecanizar las 27 partes sujetadas es de seis horas. Después de eso, las partes se montan en las mordazas de una prensa personalizada en un VMC que mecaniza la cara inferior y avellana el lado posterior de un agujero pasante.

Además de crear fijaciones personalizadas para nuevos trabajos, Powill ha usado esta experiencia en sujeción para transferir trabajos previamente mecanizados en equipos de tres ejes a la máquina de cinco ejes. El taller también ha escrito programas para correr otras partes en la fijación flexible de cuatro postes.

La consolidación de múltiples alistamientos para producir partes en una sola sujeción en la máquina de cinco ejes, no sólo reduce el tiempo de producción, sino también mejora la precisión de la parte. De hecho, Powill también usa su máquina de cinco ejes para crear fijaciones más precisas para su equipo de tres ejes, porque puede mecanizar fijaciones críticas ubicando características de forma más precisa en un solo alistamiento.

Contenido relacionado

Tecnología MTConnect aplicada en un taller de Torreón

B&S Industrial de México ha implementado la tecnología MTConnect en sus máquinas y ha logrado aumentar su producción en más de 40 % gracias al monitoreo constante y la optimización de procesos en su taller de fabricación de piezas complejas.

Leer MásPiezas con precisión micrométrica en el telescopio más grande del mundo

En los próximos años entrará en funcionamiento en Chile el telescopio óptico más grande del mundo: el Extremely Large Telescope (ELT), con un diámetro de espejo de 39 metros. El centro de mecanizado G750 de Grob permite al consorcio encargado de la construcción fabricar componentes de aluminio grandes y precisos.

Leer MásComparativa: pulido a mano vs. técnicas automatizadas

Descubra los beneficios y técnicas del pulido manual. ¿Por qué sigue siendo una práctica valiosa en una era dominada por la automatización? Aprenda más.

Leer MásSistemas de sujeción: claves para mejorar el mecanizado en cinco ejes

Cuando se trata de sistemas de sujeción de piezas, los talleres pueden elegir entre opciones que proporcionan flexibilidad, ayudan a aumentar el rendimiento y permiten el mecanizado en cinco ejes.

Leer MásLea a continuación

Consideraciones para comprar un torno CNC

Los tornos CNC son una de las tecnologías de mecanizado más antiguas; sin embargo, sigue siendo útil recordar los aspectos básicos a la hora de considerar comprar una máquina de este tipo.

Leer Más¿Por qué usar torno-fresado?

Los fabricantes de máquinas-herramienta se dieron cuenta de que las piezas torneadas a menudo requerían también, al menos, algún trabajo de fresado o taladrado. Por ello aumentaron las capacidades de los tornos mediante husillos adicionales para el trabajo con herramientas giratorias. De esa manera surgieron las máquinas de torno-fresado.

Leer MásPara qué sirve el fresado en duro

El fresado en duro se utiliza para mecanizar aceros endurecidos con filos cortantes definidos. El fresado de estos materiales requiere centros de mecanizado de alta velocidad configurados para el fresado en duro, junto con un CAD/CAM programado en concordancia.

Leer Más