Compartir

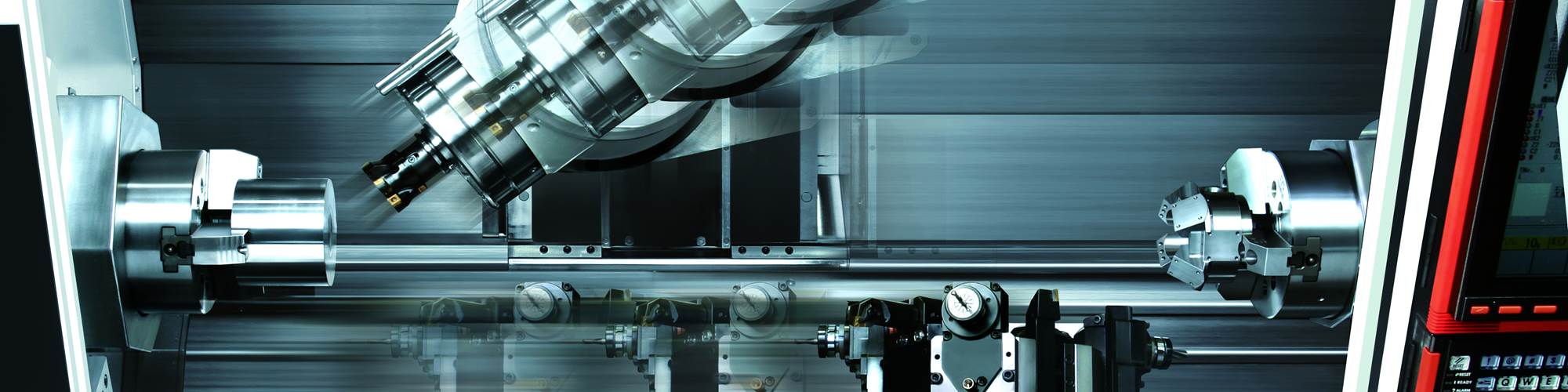

Las máquinas multitarea permanecen en constante evolución. Desde el inicio del concepto, las configuraciones de las máquinas multitarea han progresado a partir de los primeros sistemas que combinaban simples operaciones de fresado y torneado hasta los que incorporan componentes y capacidades tan avanzadas como husillos de torneado dobles, torretas de herramientas múltiples con estaciones de herramientas rotativas y mecanizado descentrado en el eje Y, además de husillos de fresado en el eje B inclinados/rotativos, mesas rotativas/inclinables, almacenes de herramientas de gran capacidad y procesamiento de piezas en 5 ejes de forma totalmente simultánea.

Sin embargo, la tecnología multitarea no se ha estabilizado ni mucho menos, y los fabricantes de máquinas-herramienta actuales perfeccionan y mejoran los diseños de las máquinas multitarea.

Mazak es uno de los constructores que recientemente ha avanzado en este concepto con desarrollos como su Multitarea Hybrid, que combina operaciones de manufactura aditiva ―sinterizado directo de metales por láser y deposición multiláser― con operaciones de manufactura sustractiva, así como mecanizado convencional con capacidades de unión como la soldadura por fricción (FSW) y operaciones especiales como el corte de engranajes.

Estos sistemas híbridos catapultan el concepto de procesamiento de piezas multitarea “hecho en uno” de Mazak al siguiente nivel de procesamiento de piezas en una sola máquina.

Ventajas y avances tecnológicos de los equipos multitarea

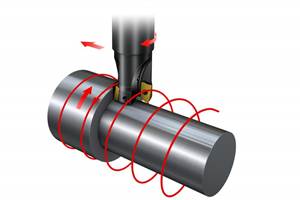

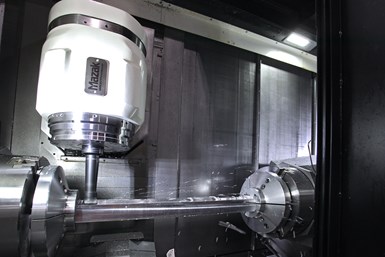

Las máquinas multitarea fresan, tornean y perforan las características de las piezas con gran exactitud y precisión, pero lo más importante para los fabricantes es que también reducen significativamente el tiempo de preparación del trabajo gracias a su capacidad para realizar la mayor parte, si no todo, el mecanizado necesario de una pieza en un solo ciclo.

Las máquinas multitarea fresan, tornean y perforan las características de las piezas con gran exactitud y precisión.

Además, la combinación de operaciones que se consigue con una máquina multitarea disminuye drásticamente el riesgo de imprecisiones que pueden producirse cuando las piezas de trabajo deben recorrer varias estaciones de trabajo, y elimina el inventario de trabajo en curso (WIP) que, de otro modo, podría esperar entre las máquinas-herramienta independientes.

Procesamiento de piezas en máquinas multitarea: la revolución de la industria

Sin necesidad de transferir las piezas de trabajo de una máquina a otra, las máquinas multitarea requieren una intervención humana mínima y funcionan sin supervisión. Les permiten a los fabricantes lograr más con menos máquinas-herramienta en sus fábricas, lo que ahorra un valioso espacio de producción. El hecho de necesitar menos máquinas, a su vez, se traduce en menores costos de producción y tiempos más cortos de entrega de trabajos.

Tres avances tecnológicos clave impulsaron el desarrollo acelerado del concepto multitarea: los motores integrales, los controladores/computadoras con mayor potencia de procesamiento, y el software CAD/CAM.

Los controladores de mayor potencia les permitieron a los fabricantes mantener los puntos de referencia al realizar tanto el fresado como el torneado dentro de la misma configuración de la pieza en una máquina multitarea.

Esto aumentó la repetibilidad y eliminó el riesgo de error humano cuando las piezas tenían que pasar de una máquina de proceso único a la siguiente. Y a medida que los controladores se hicieron aún más potentes con procesadores de 32 bits, como los del control Mazatrol, de Mazak, también ayudaron a simplificar la generación de programas para máquinas multitarea.

Con nuevos avances, los controladores de las máquinas podían “pensar” más y manejar eficazmente ejes de máquina adicionales. Los controles también ofrecieron a los fabricantes la posibilidad de programar piezas a partir de modelos CAD sólidos, con el fin de simplificar aún más la programación de las complejas trayectorias de las herramientas necesarias para las máquinas multitarea. Con los controladores actuales, como los desarrollados por Mazak, los programadores pueden ahora simplemente hacer referencia a los datos del sistema CAD/CAM para los programas multitarea.

A medida que los controles se hicieron más potentes, Mazak pudo incorporar aún más ejes y husillos de máquina dentro de una única plataforma de máquina multitarea. Sin embargo, los drives de correa tradicionales tendían a dificultar el rendimiento de esos husillos adicionales, así como su capacidad de posicionamiento preciso. Esto permaneció así hasta el desarrollo de la tecnología de motores integrales.

Sin necesidad de transferir las piezas de trabajo de una máquina a otra, las máquinas multitarea requieren una intervención humana mínima y funcionan sin supervisión.

Cuando los motores integrales ―motores eléctricos que encajan en el husillo de la máquina― ofrecieron velocidades de hasta 5,000 rpm, así como precisiones de posicionamiento de 1 grado, sustituyeron rápidamente a las máquinas tradicionales accionadas por correa, que no eran propicias para la multitarea, principalmente porque no podían detenerse y posicionarse con precisión. Sin embargo, lo más importante es que los motores de husillo integrales introdujeron la capacidad de contornear con un husillo de torneado de eje C.

En el caso de los husillos de fresado, la tecnología introdujo el control del eje B en el husillo, junto con mayores revoluciones y potencia. A partir de ahí, Mazak pasó a utilizar ruedas helicoidales, pero el diseño tenía problemas de holgura.

Lo que resultó eficaz fue el diseño de leva de rodillo de Mazak y, actualmente, la empresa experimenta con la tecnología de drives directos para los cabezales de los husillos de fresado de sus máquinas multitarea. Para su plataforma de máquinas multitarea verticales, la tecnología de leva de rodillo preparó el camino para las mesas de inclinación/rotación de Mazak y el mecanizado completo y simultáneo en 5 ejes.

El concepto “hecho en uno”

Desde el inicio del desarrollo de su máquina multitarea, Mazak se esforzó por procesar piezas completas en una sola configuración: una pieza sólida de material en bruto entra en la máquina multitarea y sale como un componente terminado. La empresa logró este objetivo con su concepto de procesamiento de piezas “hecho en uno” (Done In One).

La introducción de torretas inferiores permitió el concepto “hecho en uno” y el procesamiento simultáneo de piezas, lo que significa que la torreta superior de la máquina trabaja en una pieza en el husillo principal de la máquina, mientras la torreta inferior trabaja en otra pieza en el segundo husillo.

Los resultados fueron unos tiempos de ciclo de la pieza significativamente más cortos y una mayor precisión de mecanizado, junto con un aumento de la capacidad, la flexibilidad y la productividad, todo ello con una sola máquina. El concepto “hecho en uno” también contribuye a reducir el costo por pieza porque se necesitan menos dispositivos de sujeción y herramental.

Sin embargo, no todas las máquinas multitarea tienen la capacidad de “hecho en uno”. Algunas pueden ofrecer el fresado y el torneado, pero no son capaces de procesar completamente todas las caras de una pieza.

Para esta capacidad, la máquina debe reposicionar una pieza de tal manera que permita el acceso de la máquina a todas sus superficies requeridas. Un ejemplo perfecto de esto es una máquina multitarea de doble husillo de torneado, que puede procesar un extremo de una pieza en su husillo principal y luego pasarlo a su segundo husillo para completar el resto de las superficies.

Cinco niveles de máquinas multitarea

A medida que Mazak producía más modelos de máquinas multitarea con capacidades de procesamiento de piezas muy variadas, la empresa desarrolló sus cinco niveles de multitarea para garantizar que los fabricantes pudieran adaptar sus necesidades específicas de procesamiento de piezas al nivel adecuado de máquina multitarea.

Cada uno de los cinco niveles describe las capacidades y características particulares de la máquina multitarea, que pueden ir desde torretas con husillos de herramientas giratorios, hasta cabezales de fresado dedicados, almacenes de herramientas y manufactura aditiva.

- Las máquinas de nivel uno suelen contar con un único husillo de torneado y una torreta de tipo tambor con capacidad de rotación de herramientas para operaciones sencillas de torneado, fresado, taladrado y roscado.

- El nivel dos introduce el mecanizado descentrado en el eje Y con la torreta de tambor de la máquina para ampliar la gama de posibles geometrías de las piezas. Las máquinas de este nivel también realizan el mecanizado “hecho en uno” mediante el uso de husillos dobles con una torreta de fresado o una configuración de dos torretas.

- El nivel tres abarca máquinas con cabezales de fresado independientes que tienen indexación en el eje B para el mecanizado simultáneo en 4 ejes y el posicionamiento de la punta de la herramienta en 5 ejes. También cuentan con recorridos completos en el eje Y y almacenes de herramientas.

- Las máquinas del nivel cuatro proporcionan un mecanizado completo y simultáneo en 5 ejes y hacen hincapié en el uso de la automatización para el procesamiento de piezas grandes y muy complejas. Varias máquinas de este nivel se integran con robots, mientras que otras se emparejan perfectamente con el sistema Palletech, de Mazak, para lograr una producción totalmente automatizada y desatendida.

- El nivel cinco incorpora la avanzada tecnología Hybrid Multi-Tasking, de Mazak. Para este nivel, la empresa equipa las máquinas del nivel 4 con potentes funciones de manufactura aditiva y de unión o con tecnologías especializadas para aplicaciones específicas, como la manufactura aditiva por arco de alambre o por deposición multiláser y la soldadura por agitación de fricción, junto con las soluciones de corte de engranajes. Todo ello les permite a los fabricantes mecanizar las piezas más exigentes y complejas en una única configuración y automatizar sus operaciones con el sistema Palletech, de Mazak o su Mazatrol SMS para la producción desatendida.

La tecnología de los controles ha sido esencial

En los primeros pasos de la multitarea, una de las principales razones por las que los fabricantes tardaron en adoptarla fue por las largas curvas de aprendizaje que implicaba esta tecnología.

La mayoría de los operadores se especializaban en el fresado o en el torneado, y el multitarea requería básicamente la colaboración de estos individuos para el uso exitoso de la tecnología, así como para acortar las curvas de aprendizaje.

Con el propósito de acortar aún más esas curvas de aprendizaje, Mazak desarrolló su programación conversacional Mazatrol en 1981 y sentó un precedente en la tecnología CNC.

Tres avances tecnológicos clave impulsaron el desarrollo acelerado del concepto multitarea: los motores integrales, los controladores/computadoras con mayor potencia de procesamiento, y el software CAD/CAM.

Este lenguaje de programación propio ofrece versatilidad y facilidad de uso y permite a los fabricantes programar las máquinas Mazak mediante programación conversacional o EIA/ISO. Y, a lo largo de las últimas tres décadas, Mazak ha mejorado este lenguaje de programación para conseguir infinitas capacidades de producción de piezas.

A partir del Mazatrol, Mazak aumentó la potencia de cálculo de sus controles con el desarrollo de su tecnología Smooth. Lo más importante es que estos controles, en cuanto a la funcionalidad de la anticipación, son mucho más potentes, lo que resulta especialmente beneficioso para el procesamiento de piezas multitarea.

Cuanto más rápido se anticipe un control (a las próximas líneas de programación), más rápido y suave se moverá una máquina multitarea. Con controles menos potentes, las máquinas se ven obligadas a esperar, literalmente, que el control lea las líneas de programa para los siguientes movimientos.

Dentro de su plataforma de tecnología Smooth, los CNC SmoothG, SmoothX y SmoothAi, de Mazak, cuentan con una gran potencia y velocidad de procesamiento que garantizan la facilidad de uso junto con un rendimiento de mecanizado de alta velocidad y gran precisión.

Lo que viene para los equipos multitarea

Mazak sigue desarrollando combinaciones altamente productivas de estrategias de mecanizado dentro de su concepto Hybrid Multi-Tasking. Estas combinaciones incluyen procesos de deposición de metal por láser y fabricación aditiva por arco Hot Wire o técnicas de unión como la soldadura por fricción (FSW), junto con el mecanizado sustractivo tradicional.

La empresa también ha combinado la multitarea con otras operaciones especializadas, como el paquete Mazak Auto Gear que utiliza las soluciones de tallado de engranajes Smooth, de Mazak, para tener una manufactura de engranajes “hecho en uno”.

Lo más importante es que los motores de husillo integrales introdujeron la capacidad de contornear con un husillo de torneado de eje C. En el caso de los husillos de fresado, la tecnología introdujo el control del eje B en el husillo, junto con mayores revoluciones y potencia.

Para uno de sus sistemas sustractivos y aditivos, Mazak desarrolló, en colaboración con Lincoln Electric, la tecnología Hot Wire Deposition (HWD).

El proceso utiliza elementos calefactores dentro de un cabezal de manufactura aditiva de alambre para calentar el alambre que luego se extruye y funde con el fin de hacer crecer las características de la pieza, que luego se mecanizan a medida mediante operaciones sustractivas convencionales.

En conjunto con Mazak MegaStir, Mazak combinó los procesos de mecanizado sustractivo y de unión FSW en una sola máquina multitarea de plataforma. De acuerdo con Mazak, esta máquina no solo mejora la precisión de las piezas, sino que también amplía considerablemente los casos de uso en comparación con la soldadura tradicional.

Para agilizar la producción de engranajes, Mazak desarrolló su tecnología Auto Gear (AG), que ofrece todas las capacidades necesarias de la máquina en una plataforma de máquina multitarea Done In One. Junto con el software especializado Smooth Gear Cutting, de Mazak, la máquina elimina las complejidades y los retos del mecanizado de engranajes en un sistema multitarea.

Como resultado, las aplicaciones avanzadas de fabricación de engranajes ya no requieren modelos 3D ni pasos de programación CAD/CAM. En su lugar, los parámetros de la pieza de trabajo se introducen a través de una interfaz de panel conversacional y el software crea las instrucciones necesarias para la máquina.

Esto elimina las largas configuraciones y las preparaciones que requieren mucho tiempo para el tallado de engranajes, y permite el uso de herramientas de fresado estándar para tallar engranajes rectos y helicoidales de diámetro exterior, lo que reduce considerablemente el tiempo total de procesamiento de las piezas.

De acuerdo con Mazak, “la empresa sigue demostrando ser pionera en la tecnología Multi-Tasking y, como resultado, ha desarrollado más de 200 modelos diferentes de máquinas. Estas máquinas permiten que los fabricantes de hoy procesen básicamente cualquier tipo de pieza con una máquina Mazak Multi-Tasking. Con estos sistemas, los fabricantes, especialmente los más pequeños, obtienen la versatilidad y la productividad tan necesarias junto con la agilidad para tener éxito en un mundo de manufactura en constante cambio”.

* Este artículo fue desarrollado con información proporcionada por Mazak Corporation.

Lea a continuación: En qué aplicaciones utilizan máquinas-herramienta multitarea en México

Contenido relacionado

Qué es el torno fresado y cómo lo puede aplicar en su taller

Explore cómo el torno-fresado puede mejorar la eficiencia en la eliminación de metal y el manejo de cortes interrumpidos.

Leer MásFresado de arcilla: innovación en la manufactura automotriz

En el corazón de la industria automotriz estadounidense se encuentra TARUS, empresa familiar con una larga historia de innovación. Desde sus modestos comienzos en 1969 hasta su posición actual logró crear una máquina con capacidades de fresado y escaneado para esculpir diseños de vehículos conceptuales.

Leer MásWFL presenta nuevas tecnologías del torno-fresado en Austria

Gunther Mayr, director de tecnología de WFL, explica en esta entrevista cómo la serie Mill-Turn está revolucionando el mecanizado con su capacidad para realizar operaciones de gran envergadura y la integración de procesos como el fresado, el taladrado, la medición y el rectificado.

Leer MásCómo maximizar los procesos de mecanizado en duro

Este informe recopila algunos de los aspectos críticos que deben considerarse al realizar procesos de fresado en duro. Herramientas dedicadas, portaherramientas precisos, software CAM especializado y una máquina robusta son los componentes esenciales para lograr los mejores resultados.

Leer MásLea a continuación

En qué aplicaciones utilizan máquinas-herramienta multitarea en México

Además de las ganancias en productividad, la tecnología multitarea ha catapultado a los fabricantes, especialmente a los más pequeños, a niveles en los que pueden mecanizar fácilmente las piezas más complejas y hacerlo de forma rentable.

Leer MásMecanizado multitarea para producción de partes de maquinaria

Kimball cumple 50 años de fabricar piezas para maquinaria agrícola en México. Sin embargo, la visión de su propietario de ampliar el negocio para convertirse en proveedores de la industria automotriz y aeroespacial lo llevó a adquirir máquinas multitarea para reducir los tiempos de mecanizado y poder competir con sus pares en Estados Unidos.

Leer MásUna máquina multitarea de siete ejes requiere una actualización de software CAM

Un nuevo pedido llevó a Forbidn Manufacturing a comprar una máquina multitarea, pero para programarla de manera efectiva fue necesario adquirir el software Esprit CAM. La combinación produce la pieza en dos horas en lugar de ocho.

Leer Más

.jpg;width=70;height=70;mode=crop)