Tecnologías sustentables y eficientes para el mecanizado

Conozca las tecnologías que impulsan la sostenibilidad en el mecanizado, desde máquinas-herramienta con ahorro energético hasta herramientas de corte hechas con materiales reciclados y tecnologías digitales de monitoreo.

Compartir

Lea a continuación

El tungsteno y el cobalto son metales estratégicos utilizados en la fabricación de insertos. Los carburos cementados de tungsteno se pueden reciclar cuando se desechan. Iscar recopila regularmente metales y carburo de sus clientes para garantizar que estos metales sostenibles se reciclen en plantas o se vendan a compradores. El método más sencillo de reutilización directa es afilar las herramientas desgastadas para reacondicionarlas o reconstruirlas. Crédito: Iscar.

Fuente: Iscar.

Al minimizar el desperdicio de materiales y energía se reduce la cantidad de residuos generados, lo que a su vez disminuye los costos asociados con su gestión y disposición. Esto es particularmente relevante en talleres que buscan optimizar sus procesos para ser más eficientes sin aumentar sus costos operativos. En el sector metalmecánico, la implementación del lean manufacturing y el uso de tecnologías avanzadas puede contribuir significativamente a la reducción de desperdicios.

Fuente: Envato.

La manufactura sustentable es una tendencia en crecimiento que abarca una serie de prácticas diseñadas para minimizar el impacto ambiental, mejorar la eficiencia operativa y aumentar la competitividad a largo plazo. Estas prácticas incluyen la reducción del consumo de recursos, la optimización de la energía y la disminución de residuos mediante la reutilización de materiales.

En el mecanizado, la manufactura sustentable implica optimizar tanto el uso de las máquinas-herramienta como los materiales que se transforman en componentes, con tecnologías y metodologías que favorecen la sostenibilidad. Por ejemplo, las máquinas-herramienta están cada vez más diseñadas para reducir su consumo de energía y mejorar su eficiencia operativa, lo que no solo disminuye su huella de carbono, sino que prolonga su vida útil al permitir su actualización o remanufactura.

Una máquina-herramienta, esencial en cualquier taller de mecanizado, es un dispositivo que manipula materiales rígidos, como metales, mediante procesos de corte, taladrado, rectificado y fresado. Dada la amplia gama de industrias que dependen de ellas, desde la automotriz hasta la aeroespacial, la implementación de prácticas sustentables en el manejo de estas máquinas tiene un impacto significativo en el panorama industrial. En este sentido, optimizar su eficiencia energética y promover el uso de materiales reciclables en su fabricación son pasos clave hacia la sustentabilidad.

Relevancia de la sostenibilidad en el mecanizado

La sostenibilidad en nuestro sector ha cobrado relevancia a medida que las demandas regulatorias y del mercado exigen mayores compromisos ambientales por parte de las empresas. A escala global, regiones como Europa y Asia han sido pioneras en la adopción de normativas y estándares que promueven la sostenibilidad en la manufactura.

Por ejemplo, la Unión Europea avanza con regulaciones que obligan a las grandes empresas a publicar informes periódicos sobre sus riesgos ambientales, sociales y de gobernanza (ESG), además de evaluar cómo sus actividades afectan tanto a las personas como al medioambiente. Esto se evidencia en la Directiva de Informes de Sostenibilidad Corporativa (CSRD) adoptada por la Comisión Europea en 2023.

Aunque en regiones como México y Estados Unidos la adopción de prácticas sustentables en el mecanizado no está tan consolidada como en Europa, existe una creciente conciencia al respecto. La Agencia de Protección Ambiental de Estados Unidos (EPA) ha reconocido este creciente interés en su informe sobre Manufactura Sostenible de 2022, aunque también señala que aún queda camino por recorrer. Esto es relevante dado que grandes corporaciones con sede en Europa y Asia lideran esta conversación e impulsan prácticas que eventualmente permearán en otras regiones.

La Comisión Económica para América Latina y el Caribe (CEPAL) ha señalado que varios países de la región implementan políticas para promover la producción y el consumo sostenibles.

Según el Estudio económico de América Latina y el Caribe 2023, de esta organización, varios países de la región avanzan en la implementación de estrategias sostenibles. Este informe destaca la necesidad de inversiones significativas para enfrentar los desafíos del cambio climático y promover un crecimiento sostenible.

En cuanto a exigencias de sustentabilidad, la Cámara Nacional de la Industria de Transformación (CANACINTRA) en México ha estado promoviendo la adopción de estándares internacionales de sustentabilidad entre sus miembros. En 2022 lanzó una iniciativa para ayudar a las pequeñas y medianas empresas manufactureras a obtener certificaciones de sustentabilidad, dada la creciente demanda de prácticas sostenibles en las cadenas de suministro globales.

En 2023, CANACINTRA organizó la Primera Cumbre de Sostenibilidad en Puebla, dirigida a industriales y empresarios. Este evento, que se centró en contribuir activamente a la Agenda 2030 de la ONU, promueve la colaboración entre la industria, el gobierno, la educación y la ciudadanía para lograr un desarrollo sostenible.

A pesar de algunos progresos, la región enfrenta desafíos significativos en la adopción generalizada de prácticas de manufactura sostenible. El Informe Macroeconómico de América Latina y el Caribe 2024, publicado por el Banco Interamericano de Desarrollo (BID), identifica barreras clave como la insuficiencia de financiamiento, la necesidad de elevar los conocimientos técnicos y la implementación de marcos regulatorios consistentes.

El informe resalta la urgencia de acelerar la transición hacia prácticas sostenibles para alcanzar los objetivos de desarrollo sostenible y abordar los retos del cambio climático. Subraya, además, la importancia de fomentar la colaboración entre los sectores público y privado para superar estos obstáculos y promover un crecimiento económico resiliente.

Por otro lado, publicaciones especializadas en el sector, como Gardner Business Media, ya han designado corresponsales especializados para cubrir el tema de la sostenibilidad en la manufactura, lo que evidencia el interés en el tema.

La razón detrás de esta tendencia es que la sustentabilidad no solo trata de cumplir con regulaciones o satisfacer las demandas de consumidores más conscientes, sino también de mejorar la eficiencia operativa y, en última instancia, la rentabilidad de las empresas. En el sector metalmecánico, esto se traduce en la optimización del uso de materiales, la reducción de residuos y el aprovechamiento de tecnologías innovadoras que permiten producir más con menos.

Beneficios de adoptar prácticas sustentables

El Smooth Energy Dashboard, que ofrece un monitoreo visual conveniente del consumo de energía, permite visualizar el consumo eléctrico en tiempo real y su historial. Al analizar los datos correspondientes a programas y herramientas, este software puede sugerir mejoras para la gestión, reducción y consumo eficiente de la energía eléctrica.

Fuente: Mazak

Adoptar prácticas sustentables en las operaciones de mecanizado no solo responde a la creciente demanda de responsabilidad ambiental, sino que también aporta múltiples beneficios tangibles, operativos y competitivos. Entre los principales beneficios se encuentran:

- Reducción de residuos. Al minimizar el desperdicio de materiales y energía, se reduce la cantidad de residuos generados, lo que a su vez disminuye los costos asociados con su gestión y disposición. Esto es particularmente relevante en talleres que buscan optimizar sus procesos para ser más eficientes sin aumentar sus costos operativos.

- Conservación de recursos. Al adoptar enfoques basados en la economía circular, que promueven la reutilización y el reciclaje de materiales, las empresas pueden reducir su dependencia de materias primas vírgenes. Esto no solo contribuye a la conservación de recursos naturales, sino que protege a las empresas frente a la volatilidad de los precios de las materias primas.

- Menor impacto ambiental. Las tecnologías que permiten la reducción de emisiones de gases de efecto invernadero y el consumo de energía tienen un impacto directo en la mitigación del cambio climático. Además, los talleres que implementan prácticas sostenibles pueden cumplir más fácilmente con las normativas ambientales y evitar sanciones.

- Mayor competitividad. Las empresas que adoptan prácticas sustentables suelen ser percibidas de manera más favorable por los clientes, lo que les otorga una ventaja competitiva en un mercado cada vez más exigente. Los consumidores, tanto industriales como finales, buscan productos fabricados de manera responsable y que tengan un impacto ambiental reducido.

Máquinas-herramienta con bajo consumo energético

La rentabilidad y la sostenibilidad pueden ir de la mano. Una forma de reducir las emisiones de carbono de un taller es invertir en equipos de ahorro energético o soluciones para optimizar los procesos existentes y reducir el consumo de energía.

Las nuevas generaciones de máquinas-herramienta están diseñadas para consumir menos energía durante su operación, lo que no solo reduce los costos operativos, sino que disminuye las emisiones de gases de efecto invernadero asociadas al proceso de manufactura.

Además, son máquinas que generan menos calor durante su operación. Esta característica tiene un impacto directo en la reducción de la necesidad de sistemas de refrigeración adicionales. La eliminación o reducción del uso de sistemas de enfriamiento intensivo no solo mejora la eficiencia energética del taller, sino que contribuye a la disminución de costos de mantenimiento y operación de estos sistemas auxiliares.

Una característica destacada de las máquinas-herramienta en términos de sostenibilidad es su longevidad. Muchas de estas máquinas están diseñadas para operar durante más de 20 años, lo que contribuye significativamente a la reducción de residuos y al aprovechamiento máximo de los recursos utilizados en su manufactura.

Además, las máquinas-herramienta suelen ser modulares para facilitar el mantenimiento y reparación a lo largo de su vida útil. Esto no solo reduce la necesidad de reemplazarlas con frecuencia, sino que permite su renovación o remanufactura, un proceso que extiende su vida útil aún más.

El diseño modular y la facilidad de mantenimiento no solo benefician a las empresas desde un punto de vista económico, sino que refuerzan el enfoque en la sostenibilidad. Al final de la vida útil de una máquina-herramienta, hasta el 83 % de sus materiales, principalmente metálicos, son fácilmente reciclables. Esta alta reciclabilidad contribuye a la economía circular al permitir que los materiales regresen a la cadena de suministro y se reduzca la necesidad de extraer nuevas materias primas.

-

Avances tecnológicos en eficiencia energética

El mayor impacto ambiental de las máquinas-herramienta proviene de su consumo de energía durante la fase de uso, que puede representar hasta el 90 % del impacto total a lo largo de su ciclo de vida. Para abordar este desafío, el sector ha adoptado diversas normas internacionales que establecen pautas para mejorar la eficiencia energética de estos equipos. Las empresas continuamente investigan y desarrollan nuevas estrategias para optimizar el consumo de energía sin sacrificar la productividad ni la calidad de los productos fabricados.

miTool contribuye significativamente a la eficiencia de la máquina y al aumento de la efectividad general del equipo (OEE). Esto se traduce en una producción sin interrupciones, incluso durante turnos nocturnos o pausas, y en la capacidad de utilizar tasas de alimentación más altas de manera segura. Crédito: Mikron.

Fuente: Mikron.

Un claro ejemplo de estos avances tecnológicos es el sistema de monitorización miTool, de Mikron, diseñado para mejorar la eficiencia de la producción en todos los sectores industriales. Este sistema, que permite un monitoreo continuo del consumo energético en tiempo real, facilita la identificación de áreas de mejora y la implementación de estrategias para reducir el consumo y los costos operativos.

En IMTS 2024, Chiron Group presentó la microfresadora Micro 5, un equipo diseñado con un enfoque particular en la reducción del consumo energético. Esta máquina es cinco veces más ligera que las máquinas tradicionales de mayor tamaño y puede reducir el consumo de energía hasta 50 veces en comparación con los sistemas convencionales. Esta innovación no solo mejora la eficiencia energética, sino que ocupa menos espacio en el taller, un factor adicional en la optimización de recursos.

La Micro 5 es una máquina ultracompacta de cinco ejes, diseñada para el mecanizado de alta precisión con un consumo energético inferior a 500 W1. Además, su alta rigidez estática y estabilidad térmica aseguran una calidad constante en los procesos de manufactura. La máquina también permite la recuperación de metales y puede ser fácilmente automatizada con el sistema de manejo Feed5, lo que contribuye a una mayor eficiencia y sostenibilidad en la producción.

Otro ejemplo notable es la Genos M560V-5AX, de Okuma, una máquina que incorpora la tecnología Thermo-Friendly para asegurar un mecanizado estable y de alta precisión mientras controla los costos energéticos. Esta tecnología permite que la máquina mantenga la estabilidad térmica durante la operación, lo que minimiza las variaciones en la precisión del mecanizado, un desafío común cuando las máquinas se calientan durante largas jornadas de trabajo. Además, esta solución también ayuda a reducir el consumo de energía, ya que la máquina optimiza su funcionamiento para operar en condiciones de máxima eficiencia energética.

La sostenibilidad no solo implica cumplir con normativas o satisfacer las expectativas de consumidores más conscientes, sino también mejorar la eficiencia operativa y, en última instancia, la rentabilidad de las empresas.

Fuente: Makino.

Makino, por su parte, ha innovado en el diseño de sus máquinas CNC y también se enfoca en la mejora de la eficiencia energética. Este proveedor ha desarrollado nuevas soluciones para la gestión de materiales de desecho, con el propósito de facilitar el reciclaje tanto de metales como de fluidos, para contribuir así a un proceso de mecanizado más sostenible.

Un ejemplo destacado es su serie de centros de mecanizado a51nx y a61nx, que incorporan sistemas de recuperación de energía. Estos sistemas capturan y reutilizan la energía generada durante el frenado de los ejes, lo que reduce significativamente el consumo energético total.

Otro ejemplo es la tecnología Hyper-i en sus máquinas de electroerosión (EDM). Esta tecnología no solo mejora la eficiencia operativa, sino que optimiza el uso de recursos mediante un control más preciso y eficiente del proceso de mecanizado.

Con Green Mode, DMG MORI ha implementado una serie de mejoras innovadoras que permiten ahorrar hasta un 40 % en los costos totales de energía durante la operación de una máquina.

Fuente: DMG MORI

Una empresa más que se suma a estas iniciativas es DMG MORI, que ha implementado su iniciativa Green Mode en varias de sus máquinas CNC. Un ejemplo de ello es la serie LASERTEC 30 DUAL SLM, que incorpora tecnologías capaces de reducir el consumo energético hasta en un 50 % comparado con máquinas convencionales, según el proveedor. DMG MORI también ha desarrollado el sistema de control CELOS, diseñado para optimizar el uso de energía durante los procesos de mecanizado.

Mazak ha desarrollado la tecnología Smooth Energy Dashboard, que permite monitorear y optimizar el consumo de energía en tiempo real en sus máquinas CNC de última generación. Esta herramienta, que proporciona una visualización conveniente del consumo eléctrico, muestra tanto el consumo en tiempo real como el histórico, lo que facilita la identificación de oportunidades para mejorar la eficiencia energética.

La serie INTEGREX i-H, de Mazak, también incorpora motores de alta eficiencia y sistemas de recuperación de energía para reducir el consumo energético hasta en un 30 %. Estas máquinas están diseñadas para ofrecer alta precisión y estabilidad térmica, lo que contribuye a un mecanizado más eficiente y sostenible. Además, la serie INTEGREX i-H incluye características avanzadas como el Ai Thermal Shield, que estabiliza la precisión del mecanizado al controlar la temperatura y otros factores ambientales.

Por otro lado, Trumpf ha desarrollado la tecnología Eco Mode en sus máquinas láser, para que estas entren en un modo de bajo consumo durante los tiempos de inactividad. Su serie TruLaser 5000, con su sistema de refrigeración inteligente, consigue una reducción del consumo energético de hasta un 40 % en comparación con sistemas convencionales.

Haas Automation ha introducido el sistema Haas Power-Efficient en sus centros de mecanizado verticales. Este sistema incluye motores de alta eficiencia y un modo de espera de bajo consumo, como es el caso de su modelo VF-2SS, que puede reducir el consumo de energía hasta en un 30 % respecto a modelos anteriores.

Además, las máquinas Haas vienen con cinco configuraciones estándar que se pueden activar a través del control Haas para ahorrar consumo eléctrico. Estas configuraciones incluyen el apagado de servo/hidráulicos (Configuración 216), eficiencia del transportador (Configuración 114/115), modo de suspensión (M95), apagado al finalizar el programa (Configuración 2) y apagado de la retroiluminación LCD (Configuración 199).

Tecnologías digitales para la sostenibilidad

La integración de tecnologías avanzadas como la automatización, la inteligencia artificial (IA), el internet de las cosas (IoT) y los gemelos digitales ha revolucionado los procesos de producción, además de permitir mejoras significativas en eficiencia y sostenibilidad.

Estas soluciones inteligentes no solo optimizan las operaciones, sino que reducen los desechos, incrementan la productividad y minimizan el consumo energético para contribuir de manera directa a la sustentabilidad.

Entre las tecnologías clave se destacan los sensores y las herramientas de mantenimiento predictivo, que desempeñan un papel crucial en la prolongación de la vida útil de las máquinas y en la garantía de la calidad del producto. A su vez, el uso de tecnologías digitales posibilita un control más preciso y eficiente del consumo de recursos, elemento fundamental en los objetivos de sostenibilidad.

Las herramientas Sustainability Analyzer y Productivity Analyzer, de Sandvik Coromant, generan un informe que compara el consumo de energía, las emisiones y otras métricas de productividad de los procesos actuales con las herramientas o métodos recomendados.

Fuente: Sandvik

Un ejemplo concreto de esta tendencia es el Sustainability Analyzer, de Sandvik Coromant, una herramienta diseñada para recopilar y analizar datos sobre el consumo de energía y las emisiones de CO2. Esta solución, dirigida principalmente a clientes de mecanizado de gran volumen, facilita la toma de decisiones basadas en datos al permitir la comparación entre diferentes procesos y herramientas. De este modo, los talleres de mecanizado pueden reducir su huella de carbono sin comprometer la productividad.

El Sustainability Analyzer se complementa con el Productivity Analyzer, de Sandvik Coromant, herramienta que ha ayudado a las empresas a optimizar sus procesos durante más de dos décadas. Ahora, con el nuevo enfoque en el ahorro energético y la reducción de emisiones, los talleres de mecanizado pueden generar informes detallados que no solo mejoran la eficiencia operativa, sino que alinean sus actividades con los objetivos de cero emisiones netas.

En el sector automotriz, estas soluciones ya han demostrado su efectividad. Un caso reciente reportó que un cliente logró aumentar la eficiencia de su línea de fabricación de cajas de cambio en un 15 %, al tiempo que redujo el consumo de energía por componente en un 23 %. Este tipo de resultados subraya el impacto positivo que la adopción de tecnologías digitales puede tener tanto en la optimización de recursos como en la sostenibilidad.

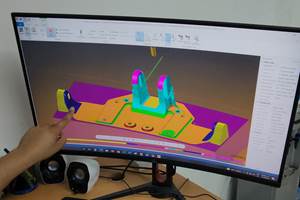

Otra solución destacada es el software MMS 8.2, de Fastems, diseñado específicamente para controlar sistemas de automatización y apoyar a los fabricantes CNC en la medición, reporte y optimización de sus esfuerzos en sustentabilidad. Este software, que permite medir el consumo de energía de cada programa NC, ajusta los programas ineficientes y programa la ejecución de piezas en momentos de menor demanda energética.

La nueva versión 8.2 de MMS, el software de control de los sistemas de automatización de Fastems, ayuda a los fabricantes de CNC a utilizar la automatización para medir, informar y optimizar la sostenibilidad de su producción. Los usuarios pueden medir el consumo de energía de sus programas de control numérico, minimizar el uso de energía durante los tiempos de inactividad de la máquina y dedicar máquinas-herramienta específicas a procesar ciertos metales para el reciclaje de virutas de alta calidad.

Fuente: Fastems

Adicionalmente, el MMS 8.2 incluye la funcionalidad de ¡Auto-Power On/Off!, que minimiza el consumo innecesario de energía al apagar las máquinas automáticamente cuando no hay programas planificados, y las reinicia con tiempo suficiente para su próximo ciclo de producción. Asimismo, permite asignar materiales específicos a ciertas máquinas para mejorar la calidad del reciclaje de virutas y ayudar así a la optimización integral de los procesos productivos.

Siemens ha desarrollado varias soluciones digitales que contribuyen significativamente a la manufactura sustentable, entre las cuales destaca MindSphere, una plataforma de IoT que les permite a las empresas conectar sus máquinas y sistemas para recopilar y analizar datos en tiempo real. Esto facilita la identificación de ineficiencias y la implementación de mejoras inmediatas, lo que se traduce en una reducción del consumo de energía y una optimización de los procesos de producción.

En la misma línea de soluciones para una manufactura más eficiente y sostenible, Siemens ofrece NX for Manufacturing, un software que integra capacidades de diseño, simulación y fabricación. Con su función Energy Analytics, los fabricantes pueden monitorear y optimizar el consumo de energía en tiempo real durante los procesos de mecanizado. Esto no solo permite identificar áreas de mejora, sino aplicar estrategias que reduzcan el consumo energético. A través de su módulo de Sustainable Manufacturing, el software optimiza las rutas de las herramientas y mejora la eficiencia del proceso, lo que reduce el desperdicio de material.

Por su parte, Hexagon Manufacturing Intelligence ha lanzado la plataforma Nexus, que se distingue por su uso de inteligencia artificial y análisis de datos para optimizar los procesos de manufactura. Su módulo de sostenibilidad les permite a los fabricantes rastrear y reducir su huella de carbono a lo largo del ciclo de vida del producto. Gracias a su capacidad para simular diferentes escenarios de producción, los usuarios pueden identificar la opción más eficiente en términos de energía y recursos.

En cuanto a Iscar, la empresa ha desarrollado Iscar Tool Advisor (ITA), una aplicación basada en la nube que ayuda a los usuarios a seleccionar las herramientas de corte más adecuadas según sus necesidades específicas. Al considerar factores como la eficiencia energética y la vida útil de la herramienta, esta aplicación contribuye a reducir el desperdicio y optimizar el consumo de energía. A esto se suma la línea LOGIQ de herramientas de corte, diseñadas específicamente para maximizar la eficiencia y minimizar el desperdicio de material, de acuerdo con las metas de sostenibilidad de la industria.

Mitsubishi Electric también se ha sumado a este enfoque con su plataforma e-F@ctory, que integra tecnologías de IoT e IA para optimizar la producción. Su software Energy Management System les permite a los fabricantes monitorear y controlar el consumo de energía en tiempo real, mientras que el sistema iQ Platform para el control de máquinas CNC incorpora funciones de ahorro energético y optimización de procesos, para contribuir a una manufactura más eficiente.

Finalmente, Trumpf ha desarrollado el software TruTops Boost, que integra todas las etapas del proceso de fabricación, desde el diseño hasta la producción. Este software incluye un módulo de eficiencia energética que optimiza el consumo de energía durante el proceso de fabricación. Complementa esta solución su plataforma TruConnect, basada en IoT, que conecta máquinas y sistemas para una gestión más eficiente de los recursos y cierra el ciclo hacia una manufactura más sostenible y conectada.

Herramientas de corte: tendencias sustentables y programas de reciclaje

La sostenibilidad en herramientas de corte gana terreno impulsada por iniciativas de empresas que buscan reducir su impacto ambiental y fomentar prácticas más responsables. Este enfoque no solo es relevante desde una perspectiva ecológica, sino que presenta ventajas económicas y de rendimiento para los usuarios finales. A medida que más proveedores se suman a esta tendencia, adoptan estrategias de sostenibilidad —algunas aún no disponibles en México— que abarcan desde el uso de materiales reciclados hasta la reducción de emisiones de carbono.

Ceratizit cuenta con varias instalaciones de reciclaje de carburo, incluida una en Reutte (Austria). La empresa lanzará un nuevo grado de carburo compuesto en un 99 % por materiales reprocesados, a finales de este año.

Fuente: Ceratizit

Un ejemplo claro de esta evolución es Ceratizit, cuyo compromiso con la sostenibilidad se materializa en la incorporación de carburo reciclado para la producción de herramientas de corte. En su planta de Reutte, Austria, junto con instalaciones en Pensilvania y Finlandia, la compañía reprocesa este material con el fin de crear productos de alta calidad, como el nuevo CT-GS20Y, compuesto en un 99 % por materiales reprocesados.

A pesar de las percepciones tradicionales sobre el rendimiento del carburo reciclado, Ceratizit ha demostrado que su producto puede rendir hasta un 20 % más que herramientas similares hechas de materiales vírgenes. Esto es posible gracias a mejoras en la geometría y en la calidad del material, que superan así los prejuicios acerca de la inferioridad del material reciclado.

Además de su enfoque en el reciclaje, Ceratizit ha implementado una innovación clave: la clasificación de la huella de carbono del producto (PCF), en conformidad con la norma ISO 14067:2018. Este sistema, que permite evaluar las emisiones de dióxido de carbono desde la obtención de materias primas hasta los procesos de producción, promueve la transparencia y facilita la reducción de emisiones mediante el uso de materiales reciclados.

Por otro lado, Sandvik también ha avanzado en la integración de la sostenibilidad en su modelo de negocio mediante la iniciativa Science Based Targets (SBTi), respaldada por organizaciones como el CDP y las Naciones Unidas. Este marco guía a las empresas en la reducción de emisiones de gases de efecto invernadero, para asegurar que sus metas estén alineadas con la ciencia climática. Uno de los objetivos más destacados de Sandvik Coromant consiste en alcanzar más del 90 % de circularidad para 2030, lo que implica que la mayor parte de sus herramientas serán recicladas al final de su vida útil.

Una de las iniciativas que sustenta esta estrategia circular es su programa de recompra de herramientas de carburo usadas, que facilita su reciclaje y contribuye de manera significativa al modelo de economía circular de la empresa.

En la misma línea, Seco Tools, parte del grupo Sandvik, lanza un programa que les permite a los clientes devolver herramientas de corte usadas para su reciclaje. Seco proporciona contenedores especiales para recolectar herramientas de carburo desgastadas, que luego son transportadas a plantas de reciclaje certificadas. El proceso no solo recupera materiales valiosos, como el tungsteno, sino que reduce la necesidad de materias primas vírgenes y disminuye el consumo energético y las emisiones de CO2.

Además, Seco Tools ha desarrollado una línea de productos llamada “Turbo”, que utiliza insertos de corte más pequeños. Esta innovación reduce el uso de materiales y mejora la eficiencia en el mecanizado. Los insertos más pequeños permiten un uso más eficiente del material, lo que contribuye a una reducción en los costos y en el impacto ambiental.

Kennametal ha implementado el programa de reciclaje de carburo para promover prácticas sostenibles y reducir el impacto ambiental. Este programa permite que los clientes devuelvan sus herramientas de carburo usadas, que luego son recicladas para elaborar nuevos productos. Los clientes pueden solicitar el reciclaje por medio de un formulario en línea y enviar sus herramientas en contenedores especiales proporcionados por Kennametal. Una vez recibidas, las herramientas son procesadas y los clientes reciben una compensación en efectivo o crédito por el valor del carburo reciclado.

Este programa no solo reduce la necesidad de materias primas vírgenes, sino que ofrece beneficios económicos a los clientes. Además, el reciclaje de carburo requiere un 70 % menos de energía en comparación con la producción a partir de materiales vírgenes, lo que contribuye a una reducción significativa de las emisiones de dióxido de carbono.

En la misma línea de innovación, Mitsubishi Materials ofrece su servicio de reciclaje de herramientas, que se enfoca en recuperar tungsteno y otros metales valiosos a partir de herramientas de corte de metal duro. Este programa es fácil de utilizar para los clientes, que solo deben contactar al equipo de reciclaje para recibir cajas de recolección que garantizan un envío seguro de las herramientas.

Gühring, fabricante alemán de herramientas de corte, ha desarrollado un proceso de reciclaje para sus herramientas de carburo. Este programa permite que los clientes devuelvan sus herramientas usadas, que luego son recicladas para producir nuevas herramientas. Con máquinas CNC de alta precisión, Gühring restaura las herramientas a su calidad y rendimiento originales, lo que no solo extiende la vida útil de las herramientas, sino que ofrece un ahorro significativo en costos de herramientas y gastos de mecanizado.

Además de su programa de reciclaje, Gühring ha implementado tecnologías de producción más eficientes para reducir el consumo de energía y las emisiones de CO2. La empresa utiliza cámaras de recubrimiento PVD internas para proporcionar servicios de recubrimiento rápidos y confiables en todas las herramientas reacondicionadas, con el fin de asegurar que mantengan su tratamiento de superficie protector original.

Iscar, subsidiaria de IMC Group, también ha implementado un programa de reciclaje de carburo que les permite a los clientes devolver sus herramientas de corte usadas, que luego son reprocesadas y reacondicionadas para su reutilización. Esto no solo reduce el desperdicio, sino que prolonga la vida útil de las herramientas.

Walter, otra empresa proveedora de herramientas de corte, cuenta a su vez con un programa que les permite a los clientes devolver sus herramientas de corte usadas, que luego son recicladas para recuperar materiales valiosos como el tungsteno. Estos materiales reciclados se utilizan en la producción de nuevas herramientas, y cierran así el ciclo de materiales.

Contenido relacionado

10 consejos para el fresado de titanio

Unas consideraciones simples de proceso pueden incrementar su productividad en el fresado de aleaciones de titanio.

Leer MásMecanizado de engranajes: materiales, herramientas y procesos

A medida que los vehículos eléctricos e híbridos ganan terreno, las estrictas exigencias de operación silenciosa y eficiencia energética impulsan innovaciones en el mecanizado de engranajes para maximizar la precisión, reducir el ruido y prolongar la vida útil de las transmisiones.

Leer MásMecanizado de precisión para componentes del sector energético

GMG Machining nace por la necesidad de fabricar piezas de precisión para la industria de generación de energía. La experiencia y el conocimiento del sector llevó a este proveedor de herramientas mexicano a convertirse en cliente de sus clientes. El uso eficiente de centros de mecanizado vertical y tornos de última generación le han permitido alcanzar las tolerancias exigidas por la industria.

Leer MásInnovación y calidad en la manufactura de dispositivos médicos

Traufix, empresa mexicana con sede en San Miguel de Allende, Guanajuato, es reconocido como un líder en la manufactura de dispositivos médicos innovadores. El uso de centros de mecanizado de última generación le ayudó al taller a mejorar el proceso de fabricación de las placas para implantes óseos.

Leer MásLea a continuación

La sostenibilidad en la industria de máquinas-herramienta

Conozca cómo las máquinas-herramienta, esenciales en los talleres, se benefician del mantenimiento predictivo para prolongar su vida útil y contribuir a una economía circular.

Leer Más¿Cómo pueden las fábricas volverse más eficientes y ecológicas?

Muchas áreas de una planta de manufactura pueden afectar sus credenciales de sostenibilidad. Sandvik Coromant desarrolló una herramienta que visibiliza aspectos destacados y riesgos sobre las áreas de ineficiencia de una planta.

Leer MásRefrigerantes de corte y gestión de virutas hacia una manufactura sustentable

El sector metalmecánico avanza hacia la sustentabilidad impulsado por innovaciones en refrigerantes y sistemas avanzados de gestión de virutas. Los proveedores desarrollan tecnologías que no solo mejoran la eficiencia y calidad de los procesos de mecanizado, sino que promueven una mayor responsabilidad ambiental.

Leer Más