Tipos de insertos de corte y su aplicación

Este informe ofrece una visión de los diversos tipos de insertos utilizados en el mecanizado de piezas metálicas y su importancia en los procesos industriales. Aborda desde los conceptos básicos hasta las aplicaciones específicas y las recientes tendencias tecnológicas. Además, profundiza en las propiedades técnicas, ejemplos de aplicaciones en diversas industrias y recomendaciones prácticas para maximizar la eficiencia y vida útil de los insertos.

¿Qué son los insertos de corte para metal?

Los insertos son herramientas de corte removibles, diseñadas para ofrecer precisión y eficiencia en operaciones de mecanizado como el torneado, fresado, tronzado y más. Están fabricados con materiales de alta dureza y resistencia al desgaste, lo que les permite trabajar con una amplia variedad de materiales en condiciones exigentes.

Su importancia radica en su capacidad para mejorar la calidad de las superficies mecanizadas, aumentar la productividad al reducir los tiempos de cambio de herramienta y disminuir así los costos operativos, además de optimizar la eficiencia general del proceso de manufactura.

Los ángulos de corte de los insertos, cruciales en el proceso de mecanizado, influyen directamente en la fuerza de corte, la formación de virutas y la vida útil de la herramienta. Un ángulo de corte apropiado minimiza la resistencia y el desgaste, optimiza la eficiencia del proceso y reduce los costos operativos.

Por ejemplo, un ángulo de inclinación positivo reduce la fuerza de corte y es ideal para materiales dúctiles, mientras que un ángulo negativo proporciona mayor estabilidad y resulta adecuado para materiales más duros y abrasivos.

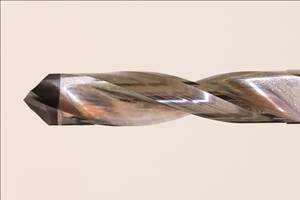

Los insertos de corte son componentes cruciales en la manufactura, diseñados para realizar operaciones de mecanizado como torneado, fresado y tronzado

Fuente: Sumitomo.

Los insertos son piezas de material de corte que se insertan en portaherramientas para realizar operaciones de mecanizado. Sus funciones principales incluyen la eliminación de material, el acabado de superficies y la creación de formas y perfiles específicos en las piezas de trabajo.

Los insertos se diseñan para ser reemplazables, lo que facilita su cambio rápido y minimiza el tiempo de inactividad de las máquinas. Además, su diseño modular, que permite una mayor flexibilidad en las operaciones de mecanizado, se adapta a diferentes necesidades y requisitos de producción.

¿Cómo seleccionar el inserto correcto para un material específico?

Seleccionar el inserto correcto depende del material de la pieza de trabajo, el tipo de operación y las condiciones de corte. Factores como la dureza del material, la velocidad de corte y el tipo de máquina utilizada deben considerarse para elegir el inserto más adecuado.

Por ejemplo, para mecanizar aceros duros se recomiendan insertos de cerámica o CBN, mientras que para aleaciones ligeras y materiales no ferrosos, los insertos de diamante policristalino ofrecen un rendimiento superior. También es crucial considerar la geometría del inserto, ya que diferentes formas y ángulos pueden afectar significativamente el rendimiento y la eficiencia del proceso.

Materiales comunes de los insertos de corte

Insertos de acero inoxidable

Resistentes a la corrosión, ideales para aplicaciones en las que es crucial la durabilidad. Utilizados en las industrias alimentaria y médica debido a su resistencia a ambientes corrosivos y su capacidad para mantener la integridad estructural en condiciones adversas.

Insertos de carburo

Con alta dureza y resistencia al desgaste, son adecuados para una amplia gama de materiales como aceros, fundiciones y materiales no ferrosos. Comunes en las industrias automotriz y aeroespacial debido a su capacidad para soportar altas velocidades de corte y temperaturas elevadas.

Insertos de aluminio

Utilizados para mecanizar piezas de aluminio y aleaciones ligeras, con alta conductividad térmica. Aplicaciones en las industrias aeronáutica y de transporte, donde la ligereza y la resistencia son factores críticos.

Insertos de cerámica. Excelentes para altas velocidades de corte y materiales duros como aleaciones de titanio y aceros endurecidos. Ideales para las industrias aeroespacial y automotriz, que requieren materiales con alta resistencia al calor y al desgaste.

Insertos de metal duro con recubrimiento

Combinan la dureza del metal duro con la resistencia al desgaste del recubrimiento. Usados en operaciones de alta precisión y tolerancias estrictas en diversas industrias, proporcionan un equilibrio entre durabilidad y rendimiento.

Insertos de diamante policristalino, PCD

Ideales para materiales no ferrosos y composites, utilizados en las industrias aeroespacial y automotriz para mecanizar aleaciones ligeras y materiales compuestos. Su extrema dureza permite acabados precisos y prolonga la vida útil del inserto.

Insertos de nitruro de boro cúbico, CBN

Utilizados en aplicaciones de elevada temperatura y materiales difíciles de cortar, como fundiciones y aleaciones de alta dureza. Comunes en las industrias automotriz y de maquinaria pesada debido a su capacidad para mantener la integridad en condiciones de alta tensión y temperatura.

Clasificación y diferenciación de los tipos de insertos

Con el fin de maximizar la vida útil de un inserto es esencial utilizar las velocidades y avances correctos, mantener una buena lubricación y seleccionar el inserto adecuado para la operación y el material específico.

Fuente: Seco Tools.

Los insertos se clasifican según su forma, material y aplicación. Los principales tipos incluyen insertos para torneado, fresado, tronzado, ranurado, roscado y taladrado. Cada tipo está diseñado para optimizar ciertas operaciones y mejorar la eficiencia del proceso de mecanizado. La geometría del inserto, como su forma triangular, cuadrada o redonda, también influye en su aplicación específica y en el tipo de acabado que se puede lograr.

Insertos para torneado

Los insertos de torneado son utilizados para crear formas cilíndricas y cónicas en piezas de trabajo giratorias. Adecuados para aceros, aceros inoxidables, aleaciones de aluminio y materiales duros.

Por ejemplo, Iscar ofrece la línea IC830 con recubrimiento CVD para aplicaciones de acero y acero inoxidable, que proporcionan una excelente resistencia al desgaste y estabilidad térmica. Estos insertos, ideales para operaciones de desbaste y acabado, proporcionan una alta tasa de remoción de material y un acabado superficial superior. Son especialmente útiles en las industrias automotriz y aeroespacial, que requieren componentes de alta precisión y durabilidad.

Insertos para fresado

Ideales para remover material en operaciones de fresado de superficies planas y perfiles complejos. Seco Tools proporciona la línea Duratomic, que ofrece una combinación de resistencia al desgaste y estabilidad térmica, ideales para fresado en aceros y materiales no ferrosos. Estos insertos se utilizan ampliamente en la industria aeroespacial, donde la precisión y la eficiencia son cruciales para la fabricación de componentes complejos.

Insertos para tronzado y ranurado

Diseñados para cortar materiales y crear ranuras precisas en aceros y aleaciones. Sandvik Coromant se destaca con su serie Coromant Capto, que provee insertos con alta precisión y estabilidad para tronzado y ranurado. Estos insertos son ideales para aplicaciones en la fabricación de componentes automotrices y maquinaria industrial, donde se requiere un control preciso de las dimensiones y una alta calidad de acabado.

La línea Prototyp, de Walter Tools, se destaca por sus insertos de roscado de alta precisión, diseñados para aplicaciones que requieren un acabado excepcional y una durabilidad superior.

Fuente: Walter Tools.

Insertos para roscado

Especialmente diseñados para crear roscas internas y externas con alta precisión en aceros, aleaciones y metales no ferrosos. Walter Tools ofrece la línea Prototyp, que garantiza alta calidad de acabado y precisión. Estos insertos son esenciales en la fabricación de componentes de alta precisión para las industrias automotriz y de maquinaria, donde la integridad y la precisión de las roscas son críticas para el rendimiento y la seguridad.

Insertos para taladrado de agujeros cortos

Diseñados para operaciones de taladrado con profundidades cinco veces menores que el diámetro del taladro. Kennametal ofrece la serie KenTIP FS, que suministra alta precisión y reducción de la fuerza de corte en aplicaciones de taladrado en aceros y aleaciones ligeras. Estos insertos son populares en la industria automotriz, donde se requiere alta precisión en la fabricación de componentes críticos como bloques de motor y componentes de suspensión.

Insertos para operaciones de mandrinado

Los insertos de mandrinado son utilizados para expandir agujeros existentes con alta precisión en una variedad de materiales, incluidos aceros y aleaciones ligeras. Mitsubishi Materials destaca su línea BC8100, que proporciona un excelente acabado superficial y alta exactitud dimensional. Estos insertos se utilizan en la fabricación de componentes de maquinaria y equipos de precisión, donde la exactitud y la consistencia del diámetro interno son fundamentales.

Avances recientes y tendencias en tecnología de insertos

La tecnología de insertos ha avanzado significativamente con el desarrollo de nuevos materiales y recubrimientos. Innovaciones como los recubrimientos de nitruro de titanio y diamante policristalino han mejorado la resistencia al desgaste y la vida útil de los insertos.

Por ejemplo, los insertos con recubrimientos PVD y CVD ofrecen mayor resistencia a la abrasión y mejor estabilidad térmica, para permitir operaciones de mecanizado más eficientes y precisas. Los desarrollos en geometrías de corte también han mejorado el control de virutas y la reducción de las fuerzas de corte, que optimizan el rendimiento de los insertos.

Con el fin de maximizar la vida útil de un inserto es esencial utilizar las velocidades y avances correctos, mantener una buena lubricación y seleccionar el inserto adecuado para la operación y el material específico.

El uso de refrigerantes adecuados también puede prolongar la vida útil del inserto y mejorar la calidad del mecanizado. Además, es crucial realizar un mantenimiento regular de las herramientas y monitorear el desgaste de los insertos para reemplazarlos a tiempo y evitar así daños en la pieza de trabajo y en la máquina.

Utilizar sistemas de monitoreo de herramientas también ayuda a detectar el desgaste de los insertos y planificar los reemplazos de manera proactiva.

¿Cómo afecta la elección del material del inserto la calidad de la pieza trabajada?

La elección del material del inserto puede tener un impacto significativo en la calidad de la pieza trabajada y en los costos operativos. Insertos de materiales avanzados, aunque más costosos, pueden reducir los tiempos de ciclo y mejorar la precisión y acabado superficial, además de justificar su inversión.

Por ejemplo, los insertos de carburo, que ofrecen una excelente combinación de dureza y resistencia al desgaste, permiten operaciones de mecanizado a altas velocidades y temperaturas. En contraste, los insertos de cerámica, ideales para aplicaciones a alta velocidad en materiales duros, proporcionan una vida útil prolongada y alta calidad de acabado. La selección adecuada del inserto puede optimizar el proceso de mecanizado, mejorar la calidad del producto final y reducir los costos operativos a largo plazo.

Insertos de carburo

Los insertos de carburo son conocidos por su dureza y resistencia al desgaste, lo que los hace adecuados para una amplia gama de materiales y condiciones de corte. Soportan altas temperaturas y proporcionan un buen acabado superficial.

Los insertos de carburo, fabricados mediante la sinterización de partículas de carburo de tungsteno en una matriz de cobalto, adquieren una excelente combinación de dureza y tenacidad. Esta estructura permite que los insertos de carburo mantengan su integridad en condiciones de corte extremas, con el fin de proporcionar una vida útil prolongada y una alta calidad de mecanizado.

Aplicaciones. Se utilizan comúnmente en operaciones de torneado, fresado y taladrado que requieren alta precisión y durabilidad. Son ideales para mecanizar aceros, fundiciones y materiales no ferrosos en diversas industrias como la automotriz, aeroespacial y de maquinaria pesada.

Por ejemplo, en la industria automotriz, los insertos de carburo se emplean para fabricar componentes críticos como bloques de motor y piezas de transmisión, donde la precisión y la durabilidad son esenciales. En la industria aeroespacial se utilizan para mecanizar aleaciones resistentes al calor y asegurar un acabado superficial de alta calidad, con una larga vida útil de la herramienta.

Ventajas frente a insertos de otros materiales. Los insertos de carburo, que ofrecen una combinación ideal de dureza, resistencia al desgaste y tenacidad, superan a otros materiales en muchas aplicaciones de mecanizado. Al permitir mayores velocidades de corte y reducir el tiempo de mecanizado, mejoran la eficiencia del proceso. Además, los insertos de carburo son menos propensos a la deformación bajo cargas térmicas y mecánicas, lo que les facilita mantener tolerancias estrictas y producir acabados de alta calidad, incluso en condiciones de corte exigentes. La capacidad de los insertos de carburo para mantener su dureza a altas temperaturas también los hace ideales para aplicaciones donde se requiere alta resistencia al calor.

Algunas innovaciones en insertos de mecanizado

Algunos fabricantes se destacan por producir insertos especiales reconocidos en la industria. Aquí algunos de ellos.

Iscar: avanzando en torneado con la tecnología de recubrimiento IC830

Línea IC830, de Iscar.

Fuente: Iscar

Sobresale por insertos de torneado con su línea IC830. De acuerdo con José Luis Mendoza, gerente nacional de producto NRT, el proceso de recubrimiento controlado PVD IC830, de Iscar, se enfoca específicamente en el torneado de aceros y sus aleaciones ISO-P30/P45, así como de aceros inoxidables ISO-M25/M40. Por su proceso de deposición física, antes era conocido como un recubrimiento aplicado al vacío en atmosfera controlada.

Este proceso físico-térmico en donde átomo tras átomo son proyectados sobre la superficie del sustrato de forma controlada (corriente eléctrica + partículas ionizadas + temperatura), permite ser muy específicos en los espesores requeridos de cada recubrimiento por tipo de material y calidad. Las capas de recubrimiento, AlTiN+TiN, hacen de esta característica la base del desarrollo de Iscar.

El recubrimiento, conocido en Iscar como tratamiento superficial Sumotec, ajusta esta tecnología a aplicaciones de corte interrumpido ligero y de alta tenacidad, para trabajar en condiciones inestables con avances de moderados a altos, así como a moderadas velocidades de corte. Este recubrimiento puede trabajar también en aleaciones termorresistentes ISO-S20/S30 (titanio, Inconel, Hastelloy, Waspaloy, Rene, entre otros materiales), a bajas velocidades de corte.

Kennametal: precisión en taladrado con los insertos KenTIP FS

Los insertos KenTIP FS, de Kennametal, están diseñados para aplicaciones de taladrado de agujeros cortos en una variedad de materiales, incluidos aceros, aceros inoxidables y aleaciones ligeras.

Estos insertos se destacan por su capacidad para reducir las fuerzas de corte y mejorar la precisión del taladrado, crucial en aplicaciones que requieren tolerancias estrechas. El diseño innovador de la punta de corte permite un mejor centrado y una evacuación de virutas más eficiente, lo que minimiza el desgaste y prolonga la vida útil de la herramienta.

Además, el sistema modular KenTIP FS permite cambiar las puntas de corte sin necesidad de reajustar la herramienta, lo que reduce significativamente los tiempos de inactividad y aumenta la productividad.

Mitsubishi Materials: especialización en mandrinado con la serie BC8100

El fabricante ofrece la serie BC8100, una línea de insertos especialmente diseñada para operaciones de mandrinado en una amplia variedad de materiales, incluidos aceros endurecidos y aleaciones de alta resistencia.

Estos insertos están recubiertos con una tecnología multicapa que proporciona una resistencia excepcional al desgaste y una estabilidad térmica mejorada, lo que garantiza un rendimiento confiable en aplicaciones de alta precisión.

La serie BC8100 se caracteriza por un filo de corte que reduce las fuerzas de corte y mejora la calidad del acabado superficial, lo que resulta esencial en aplicaciones que requieren alta exactitud dimensional y acabados impecables.

Sandvik: tronzado y ranurado de precisión con los insertos CoroCut 2

Los insertos CoroCut 2 se producen con una exclusiva tecnología interna, que resulta en una calidad del filo mejorada y una excelente vida útil. Incluso los insertos más pequeños ahora cuentan con el adaptador de riel, que proporciona una posición más precisa al inserto y minimiza su movimiento, lo que resulta en una estabilidad mejorada.

De acuerdo con Johonathan Vaca, especialista de producto de Sandvik Coromant México, el diseño wiper en todas las geometrías de tronzado garantiza un gran acabado superficial. Dice que estos insertos, ideales para tronzado, ranurado exterior, ranurado frontal, ranurado interior, perfilado y torneado de piezas duras, cubren desde desbaste hasta acabado, con geometrías que abarcan todas las aplicaciones de tronzado y ranurado.

Además, están disponibles en calidades para una amplia gama de materiales de trabajo y tienen portaherramientas compatibles con todas las máquinas convencionales. CoroCut 2, desarrollado para satisfacer los requisitos específicos de las aplicaciones de tronzado y ranurado, proporciona un nuevo nivel de seguridad del proceso y productividad a sus operaciones de mecanizado. Con este versátil concepto de herramienta obtendrá la estabilidad que necesita, mientras minimiza el coste por pieza y maximiza la eficiencia de mecanizado.

Seco Tools: mecanizado de precisión con la serie Duratomic TP2501

La serie Duratomic TP2501, de Seco Tools, es conocida por su enfoque en el mecanizado de precisión, especialmente en las industrias aeroespacial y automotriz. Estos insertos están recubiertos con la tecnología patentada Duratomic, que mejora la resistencia al desgaste y proporciona una estabilidad térmica superior.

Este recubrimiento avanzado ajusta las propiedades de la superficie para maximizar la vida útil de la herramienta y mejorar la eficiencia de corte, incluso en materiales exigentes como aceros inoxidables y aleaciones resistentes al calor.

La geometría de los insertos TP2501 está optimizada para reducir las fuerzas de corte y mejorar la evacuación de virutas, lo que resulta en un acabado superficial superior y una mayor precisión dimensional en las piezas mecanizadas.

Sumitomo: innovación en materiales difíciles con la línea ACE Coat AC820P

Sumitomo se destaca con su línea ACE Coat AC820P, que incluye insertos de diamante policristalino (PCD) y CBN, diseñados para el

mecanizado de materiales no ferrosos y materiales difíciles de cortar, como aleaciones de aluminio y cobre.

Fuente: Sumitomo.

Se destaca con su línea ACE Coat AC820P, que incluye insertos de diamante policristalino (PCD) y CBN, diseñados para el mecanizado de materiales no ferrosos y materiales difíciles de cortar, como aleaciones de aluminio y cobre. Estos insertos están equipados con un recubrimiento multicapa que proporciona una excelente resistencia al desgaste y permite trabajar a altas velocidades de corte.

La serie AC820P es conocida por su capacidad para mantener una precisión excepcional y un acabado superficial superior, lo que resulta crucial en aplicaciones donde la calidad del producto final es una prioridad. Además, estos insertos minimizan la acumulación de material en el filo de corte, lo que mejora la consistencia del proceso y reduce el tiempo de inactividad.

Tungaloy: alta velocidad y dureza con los insertos TungCut

Tungaloy.

Los insertos de la línea TungCut, de Tungaloy, están diseñados para ofrecer un rendimiento superior en aplicaciones de mecanizado de alta velocidad y materiales duros, como aleaciones de titanio y aceros endurecidos. Estos insertos utilizan un recubrimiento cerámico avanzado que mejora significativamente la resistencia al desgaste y permite operar a altas velocidades de corte sin comprometer la calidad del acabado.

La geometría optimizada de los insertos TungCut proporciona una evacuación de virutas eficiente y reduce la generación de calor, lo que es crucial para mantener la estabilidad y precisión durante el mecanizado de materiales difíciles. Esta línea resulta ideal para aplicaciones que requieren alta durabilidad y eficiencia, como la fabricación de componentes aeroespaciales y automotrices.

Walter Tools: roscado de alta precisión con la línea Prototyp

La línea Prototyp, de Walter Tools, se destaca por sus insertos de roscado de alta precisión, diseñados para aplicaciones que requieren un acabado excepcional y una durabilidad superior. Estos insertos están optimizados para trabajar en materiales difíciles de mecanizar, como aceros de alta resistencia y aleaciones especiales.

La geometría de los insertos Prototyp está diseñada para mejorar la evacuación de virutas y reducir el riesgo de defectos en las roscas, con el fin de incrementar la vida útil de la herramienta y asegurar un rendimiento consistente en cada operación.

Además, estos insertos están disponibles en una variedad de calidades y recubrimientos, lo que permite su uso en una amplia gama de aplicaciones, desde el mecanizado de roscas finas hasta roscas de gran diámetro.

Contenido relacionado

Cómo maximizar los procesos de mecanizado en duro

Este informe recopila algunos de los aspectos críticos que deben considerarse al realizar procesos de fresado en duro. Herramientas dedicadas, portaherramientas precisos, software CAM especializado y una máquina robusta son los componentes esenciales para lograr los mejores resultados.

Leer MásANCA lanza una nueva generación de brocas y fresas helicoidales

Una nueva generación de endmills helicoidales de diamante policristalino sólido (PCD) y brocas fue presentada por ANCA.

Leer MásMecanizado de piezas de aluminio en producción a gran escala

Explore cómo las técnicas de alta precisión en la fabricación de agujeros y el montaje con precisión de micras pueden transformar la producción de aluminio.

Leer Más¿Qué son las herramientas de fresado?: conceptos básicos y aplicaciones

El dominio de las herramientas de fresado y su uso en condiciones óptimas es crucial hoy en día debido al constante desarrollo de estas herramientas, los crecientes requerimientos de los clientes, los materiales avanzados empleados y la necesidad de incrementar la productividad y disminuir costos.

Leer MásLea a continuación

¿Por qué los insertos de CBN sin aglutinante tornean más rápido el titanio?

Una nueva formulación de nitruro de boro cúbico podría proporcionar una alternativa más sólida al carburo cementado a medida que el mecanizado de acabado se vuelve más exigente.

Leer Más5 reglas para operar brocas con insertos para agujeros profundos

Conozca las mejores prácticas y consejos de expertos para optimizar el uso de brocas especializadas en procesos de perforación profunda y mecanizado.

Leer MásCómo maximizar los procesos de mecanizado en duro

Este informe recopila algunos de los aspectos críticos que deben considerarse al realizar procesos de fresado en duro. Herramientas dedicadas, portaherramientas precisos, software CAM especializado y una máquina robusta son los componentes esenciales para lograr los mejores resultados.

Leer Más

.jpg;width=70;height=70;mode=crop)