Proceso de soldadura controlada que realiza unión de metales en instantes

Los métodos manuales no eran suficientemente adecuados para unión de aceros avanzados de alta resistencia (AHSS), de manera que Taylor-Winfield Technologies trabajó en conjunto con un distribuidor de Rexroth para concebir una técnica que emplea un controlador de movimiento y motores hidráulicos para mayor precisión.

Hay una necesidad creciente de procesos de soldadura a tope por contacto en industrias como la aeroespacial, automotriz y de electrodomésticos, entre otras que requieren uniones continuas en productos metálicos de alta resistencia. También hay una necesidad de mayor precisión y tiempos controlados en estos procesos industriales. Taylor-Winfield Technologies Inc., un fabricante de equipo original de tecnología para soldadura y uniones metálicas, ubicado en Youngstown, Ohio, trabajó con el distribuidor de Rexroth, Hydrotech Inc. (de Cincinnati, Ohio) para concebir una técnica que usa un controlador de movimiento y motores hidráulicos para cubrir estas necesidades, mientras el proceso se hace más rentable.

De acuerdo con Taylor-Winfield, las innovaciones tecnológicas han estado mejorando la productividad y la calidad en los procesos de soldadura. Esto es especialmente cierto en soldadura a topo por contacto, que emplea resistencias eléctricas para calentar los extremos de dos piezas metálicas y forjarlas juntas en rollos continuos, rines de ruedas, barras, cuchillas de sierras de banda y otras formas que requieren uniones continuas con la resistencia del metal original.

Usando las máquinas anteriores, la distancia entre las dos piezas de trabajo se controlaba manualmente durante el proceso de soldadura por contacto. El operario ajustaba la corriente adecuada y el sistema de levas podía controlar la velocidad del movimiento de la platina móvil al juntar las superficies. Sin embargo, los productos de acero avanzado de alta resistencia (AHSS) necesitan una precisión mucho mayor y tiempo controlado –en el orden de milésimas de pulgada y unos pocos milisegundos, respectivamente– que los que se pueden obtener con el control manual, según indica Taylor-Winfield. En lugar de eso, el sistema emplea la automatización para mover y juntar piezas de trabajo de forma precisa con la velocidad y temperatura exactas, creando así una soldadura fuerte y homogénea.

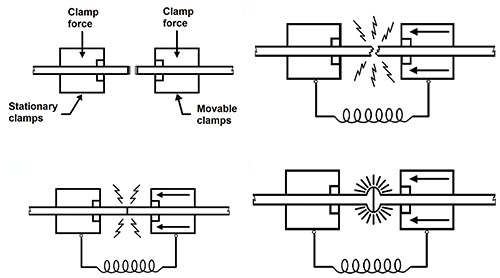

La soldadura a tope por contacto es un proceso de dos etapas. La primera etapa es la fase de “arco” en la que se aplica corriente eléctrica a dos piezas de trabajo separadas por una pequeña distancia de cerca de ¼ de pulgada, dependiendo del material. A medida que las piezas de trabajo se juntan, la electricidad genera un arco a través de la interfaz y la temperatura sube hasta entre 600 y 900° F en los extremos.

La segunda etapa, conocida como la fase de “consolidación”, empieza una vez los extremos alcanzan la temperatura requerida para el material. Las placas estática y móvil juntan las dos piezas de trabajo con fuerza suficiente para que los extremos se forjen. Esta acción “consolida” el material forzando los excesos e impurezas hacia la parte superior e inferior de la unión. Este material se remueve, posteriormente, por medio de un proceso de corte para alcanzar el espesor del metal original.

Debido a que el proceso de soldadura a tope por contacto remueve irregularidades e impurezas, permite unir de forma apropiada una amplia variedad de materiales, como formas delgadas o estrechas, láminas metálicas gruesas o delgadas y metales ferrosos y no ferrosos. La clave para obtener una soldadura a tope por contacto exitosa es el control preciso de la placa móvil y de la corriente eléctrica de las dos piezas de trabajo, indica Taylor-Winfield.

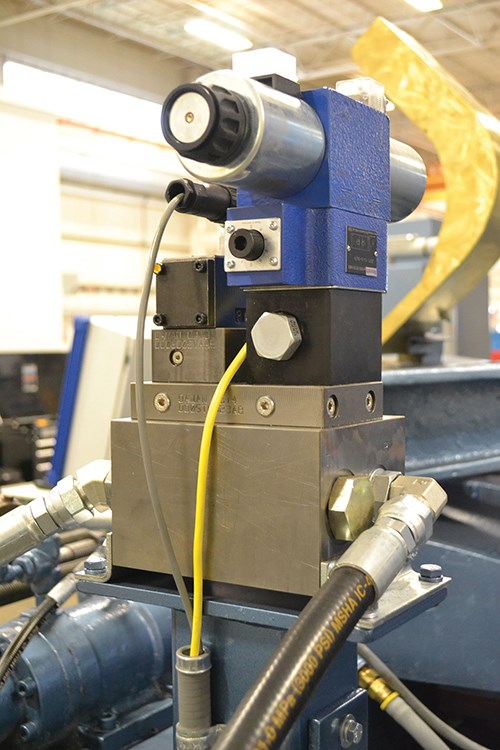

Una solución es reemplazar las levas por servomotores eléctricos y usar múltiples PLC para controlar el proceso, pero esto puede dar como resultado una máquina muy costosa de adaptar. En lugar de ello, Taylor-Winfield decidió usar un controlador lógico de movimiento IndraMotion MLC L45 de Rexroth para operar una válvula hidráulica servoasistida de Rexroth en un sistema de automatización de lazo cerrado, en combinación con su proceso de soldadura patentado “solidificación forzada (forzed-freeze)”. Esta solución junta las piezas de trabajo con una exactitud y temporización precisas, puede adaptarse a diversas aplicaciones y es una forma económica de unir aceros avanzados de alta resistencia, indica la compañía.

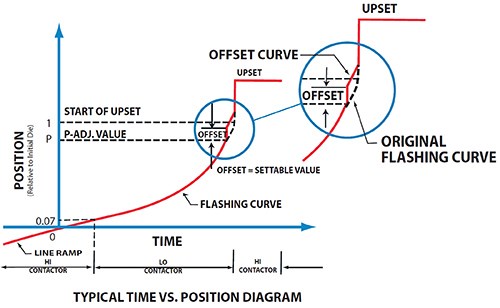

Para empezar el proceso de soldadura, el operario carga una curva de soldadura que representa la relación logarítmica entre las dos piezas de trabajo en términos del tiempo y la posición dentro del controlador. Luego, procede a usar la interfaz de hombre-máquina (IHM) de pantalla táctil IndraControl VPP 40 para seleccionar el programa adecuado de soldadura y modificar la curva de soldadura para el material particular. Durante la fase de arco, la posición de la pieza de trabajo móvil se acelera drásticamente para generar fuerzas de hasta 1,000,000 psi para forjar las piezas entre sí. El controlador IndraMotion MLC recibe señales de posición desde un transductor a través de un lazo cerrado central e inicia un cambio de posición al activar la unidad de potencia hidráulica Rexroth. Una válvula direccional proporcional Rexroth 4WRPH activa el cilindro de posicionamiento lineal que mueve la placa que contiene la pieza móvil hacia la pieza de trabajo estática. El programa completo de soldadura dura entre 2 y 30 segundos, dependiendo del material.

En soldadura por contacto, es necesaria una suave aceleración de la pieza móvil para forjar las piezas entre sí –la placa no debe quedarse quieta en una posición–. Sin embargo, el proceso de soldadura de solidificación forzada de Winfield hace avanzar decididamente la placa móvil de forma lineal durante el último ciclo de arco. Por ejemplo, las piezas de trabajo son separadas 50 micras por 2 milisegundos. Durante el tiempo de separación, la energía de calentamiento se incrementa dramáticamente, de forma similar a cuando ocurre la solidificación estándar, es por eso que se llama “solidificación forzada” el movimiento de la placa se reinicia en la fase de “consolidación” del ciclo de soldadura para completar el proceso y el calentamiento adicional mejora la calidad de la soldadura.

Taylor-Winfield trabajó con Hydrotech para desarrollar el perfil de control de movimiento activado por eventos. El controlador MLC se carga con el perfil Flex, una plataforma de programación de movimiento de Bosch Rexroth, que se adapta a la tecnología de levas a base de segmentos para simplificar la definición de segmentos de movimiento para tareas de control de movimiento electrónico e hidráulico.

De acuerdo con Hydrotech, uno de los beneficios de usar el IndraMotion MCL es que la programación es exactamente la misma para sistemas hidráulicos que para servomotores. La función Flex Profile proporciona una definición de objetos que permite una traducción de los modelos tradicionales a base de levas y sus mesas de levas a un modelo a base de programas controlado por eventos. Hydrotech trabajó con los expertos en hidráulica de Rexroth para crear un perfil de movimiento para la hidráulica usada en el proceso de solidificación forzada.

Taylor-Winfield indica que la integración de IndraMotion MLC como plataforma de hidráulica con componentes hidráulicos Rexroth le permitió obtener la exactitud y precisión necesarias para sus aplicaciones de soldadura a tope por contacto. Además, el proceso de soldadura por contacto de solidificación forzada puede ser implementado en máquinas nuevas y puede adicionarse a máquinas de soldadura por contacto existentes como una actualización de control. Adicionalmente, con el uso de sistemas hidráulicos, la solución puede escalarse a cualquier tamaño de aplicación sin necesidad de ajustar el controlador.

Contenido relacionado

Boquillas ‘waterjet’ de Ceratizit cortan materiales difíciles

Los cabezales de corte del nuevo portafolio de boquillas de corte por chorro de agua HyproJet, de Ceratizit, están diseñados para destinar un chorro fino de agua a alta presión.

Leer MásSolución de soldadura láser para moldes de gran tamaño

En Meximold 2024, la compañía Orotig destaca el sistema de soldadura láser Antares, diseñado para optimizar la reparación de moldes industriales de gran tamaño mediante tecnología avanzada que permite alcanzar áreas complicadas y operar con diversos metales.

Leer MásNueva celda de producción de Greenerd para operaciones autónomas

Conozca la solución de Greenerd que integra prensas y robots para la producción desatendida de recipientes a presión de aluminio de gran tamaño.

Leer MásEl sistema de corte por chorro de agua Flow Waterjet proporciona un tiempo de corte rápido

El sistema de corte de cinco ejes Mach 200c, de Flow, permite el corte en bisel y en cinco ejes de prácticamente cualquier material.

Leer MásLea a continuación

¿Por qué usar torno-fresado?

Los fabricantes de máquinas-herramienta se dieron cuenta de que las piezas torneadas a menudo requerían también, al menos, algún trabajo de fresado o taladrado. Por ello aumentaron las capacidades de los tornos mediante husillos adicionales para el trabajo con herramientas giratorias. De esa manera surgieron las máquinas de torno-fresado.

Leer MásSistema de sujeción permite a un taller alcanzar las tolerancias requeridas

Este taller de Monterrey, dedicado a la manufactura de ejes para motorreductores, no conseguía alcanzar las tolerancias exigidas por su cliente. El uso de un collet chuck le permitió lograr las dimensiones requeridas y reducir los tiempos del proceso en 54 %.

Leer MásMesas magnéticas optimizan la electroerosión en producción de piezas complejas

Evolución en Moldes venía asumiendo varios retos para el mejoramiento de sus procesos de manufactura de componentes complejos para sus moldes. La aplicación de mesas magnéticas optimizó el mecanizado por electroerosión y mejoró sus tiempos de entrega.

Leer Más