TDM: pioneros en la fabricación de herramentales en México

Fundada en 1982, Tecnología y Diseño de Moldes (TDM) ha construido una sólida reputación en el sector de herramentales en México. A lo largo de 41 años, la empresa ha evolucionado tecnológicamente e integrado centros de mecanizado de alta precisión que optimizan la manufactura de moldes, junto con avanzados sistemas de diseño y simulación para garantizar precisión y eficiencia.

El origen de TDM es una historia inspiradora que demuestra la capacidad de superación personal y profesional. Su fundador, Benigno Garza, proveniente de Mina, Nuevo León, un pequeño pueblo del estado, tuvo un comienzo humilde. Sin una formación académica formal, Benigno trabajó en un taller mecánico en Monterrey, donde comenzó barriendo rebabas y poco a poco adquirió experiencia al operar las máquinas-herramienta durante los descansos de sus compañeros.

Su curiosidad y talento innato pronto llamaron la atención del dueño del taller, quien le prestó una fresadora para que iniciara su propio negocio. Así nació lo que hoy es TDM, una empresa reconocida por su excelencia técnica y su capacidad de atender a los clientes con soluciones personalizadas.

Durante mi visita, Juan José Treviño, director general de TDM, me compartió su trayectoria en la industria y cómo, tras años de aprendizaje y colaboración en TDM, decidió adquirir la empresa en 2013. Desde entonces ha enfocado su gestión en la incorporación de tecnología avanzada y la optimización de procesos, lo que ha llevado a TDM a un crecimiento sostenido en el sector de manufactura de moldes.

El primer gran logro de Benigno fue la fabricación de un troquel para la defensa de camionetas Ford, únicamente con una fresadora y pantógrafos. Esto marcó el comienzo de su reputación en el sector, y se destacó no solo por su destreza técnica, sino también por sus habilidades sociales, que le permitieron generar relaciones de confianza con sus primeros clientes. A partir de este proyecto, TDM empezó a consolidarse como un referente en la fabricación de herramentales, enfocado inicialmente en la producción de troqueles.

Con el paso del tiempo, la empresa logró no solo mantenerse, sino crecer en experiencia y capacidad técnica. En 1996, Juan José Treviño, quien más tarde se convertiría en una figura clave para TDM, comenzó a colaborar con Benigno. En ese entonces Juan José trabajaba en la empresa Lucas, conocida por la producción de dulces como el chilito en polvo y el tamarindo.

En Lucas, el desarrollo de nuevos empaques innovadores era una parte esencial del negocio, y esto requería la fabricación de moldes específicos. Así comenzó una relación estrecha entre Lucas y TDM para mejorar la calidad y eficiencia de los moldes que producían.

Innovación y precisión en la manufactura de moldes

Uno de los mayores retos para TDM y su equipo fue garantizar la confiabilidad en la producción masiva de moldes. Un claro ejemplo fue el proceso que los llevó a la fabricación de envases de plástico para la empresa Lucas, donde un solo molde debía producir hasta 300,000 piezas diarias. A este nivel de producción, la inspección manual de cada pieza resultaba imposible, por lo que se requería un alto grado de precisión y confiabilidad en los herramentales.

El Okuma Genos M560-V en el taller de TDM, un centro de mecanizado vertical conocido por su robustez y precisión. Con un recorrido de 1,050 mm en el eje X, alta velocidad y rigidez estructural, esta máquina es ideal para operaciones de desbaste y acabado en moldes complejos. En TDM, la Okuma Genos M560-V, utilizada tanto para desbastes de alto torque como para acabados finos, maximiza la precisión en el mecanizado de cavidades críticas y asegura un excelente rendimiento en los procesos de manufactura de moldes.

Para cumplir con estas exigencias, TDM comenzó a implementar soluciones innovadoras en la fabricación de moldes. A través de la incorporación de moldes de alta tecnología, tanto diseñados localmente como adquiridos en el extranjero, el equipo de TDM logró garantizar la calidad y optimizar los tiempos de producción.

Un ejemplo relevante de esta evolución fue el molde utilizado para el envase del “Acidito”, en el que la precisión era clave para garantizar la alineación perfecta de las etiquetas en los cilindros de los envases. Ajustar el ángulo de salida y compensar el vacío creado durante el proceso de botado de la pieza fueron algunos de los desafíos que TDM superó con éxito.

La capacidad de adaptarse a estos retos y de mejorar constantemente los procesos llevó a TDM a consolidar su reputación en la industria del plástico. Durante su colaboración con Lucas, Juan José Treviño lideró el desarrollo de soluciones que permitieron reducir el peso de los envases en un 30 % y aumentar la capacidad del molde de 8 a 48 cavidades, para obtener una impresionante reducción en los ciclos de inyección, de 30 segundos a tan solo 7 segundos.

Estos logros no fueron inmediatos, sino el resultado de un proceso gradual de más de diez años de aprendizaje y experimentación, con el aprovechamiento de tecnologías internacionales de países como Canadá, Estados Unidos y Alemania.

Durante el tiempo que Juan José Treviño trabajó en Lucas, uno de los aspectos más fascinantes fue el enfoque en el diseño de empaques innovadores para productos dirigidos al público infantil. Entre los proyectos más significativos se encuentran el desarrollo de productos como el famoso “gusano”, que consistía en un empaque tipo acordeón, y el “panzón”, un envase redondeado y aplastable con tapa en forma de sombrero charro.

Centro de mecanizado vertical GF Mikron HEM 800 W en el taller de TDM, utilizado para el fresado preciso de cavidades complejas en moldes. La máquina combina alto torque, precisión y un sistema avanzado de refrigeración, a fin de asegurar un mecanizado eficiente en moldes de alta complejidad. TDM la eligió específicamente por sus capacidades para trabajar con piezas complejas, lo que la convierte en una herramienta clave en sus procesos de manufactura de moldes.

El “panzón” representó un reto técnico importante, ya que, además de su forma innovadora, debía contener caramelo y líquidos como chamoy o tamarindo. Las primeras pruebas demostraron la dificultad de mantener la integridad del caramelo en contacto con el líquido, ya que los gases y ácidos del tamarindo comenzaban a caramelizar y deformar el producto.

Para resolver este problema, Treviño y su equipo desarrollaron un sistema de sellado innovador que incluía una tapa con un mecanismo de liberación calculado para mantener la calidad del producto durante su tiempo en anaquel, al tiempo que le permitía al niño abrirlo fácilmente sin afectar la integridad del caramelo.

Un cambio en la dirección: transición y consolidación de TDM

Muestra de uno de los moldes fabricados por TDM, especializada en la manufactura de moldes de inyección para diversas industrias, incluidas la automotriz, médica, de empaques y energía. Cada molde es diseñado y producido con tecnología avanzada, como el uso de centros de mecanizado de alta precisión y software de simulación, lo que garantiza una fabricación eficiente y precisa de componentes plásticos de alta demanda.

En el año 2010, TDM atravesaba una etapa crucial. Benigno Garza, fundador de la empresa, había consolidado su patrimonio y después de liderar el taller por más de tres décadas, había tomado la decisión de vender la empresa. Tras su éxito en el mercado local, Benigno deseaba que su legado quedara en manos de alguien que continuara la visión que él había construido a lo largo de los años. Por esta razón le ofreció la venta de TDM a Juan José Treviño, quien para entonces había acumulado una sólida experiencia en la industria del plástico y en el desarrollo de herramentales de alta precisión.

Aunque TDM ya contaba con un prestigio bien establecido y una clientela notable que incluía firmas como Cuprum y Yasaki, su estructura seguía siendo relativamente pequeña. La empresa, que había comenzado como un taller modesto, no había alcanzado aún un nivel de desarrollo institucional que le permitiera competir en el mercado global. Sin embargo, Juan José Treviño vio en esta situación una oportunidad única para transformar TDM y llevarla a un nuevo nivel.

Durante tres años Treviño se mantuvo en contacto con Benigno mientras dirigía el Instituto de Innovación y Tecnología en Plástico, un centro que había ayudado a fundar con apoyo del gobierno del estado. Finalmente, en 2013, Treviño logró concretar la compra de TDM, tras superar varios obstáculos financieros y conseguir el apoyo de un inversionista clave. Este fue el comienzo de una nueva etapa para la empresa.

Retos y oportunidades en el sector de moldes en México

Uno de los mayores desafíos que enfrentó Juan José Treviño al tomar las riendas de TDM fue la falta de confianza en la capacidad de México para fabricar moldes de alta calidad. A pesar de que había un mercado creciente y una gran demanda de moldes, sobre todo en la industria automotriz, muchos clientes preferían buscar proveedores internacionales debido a la percepción de que los moldes mexicanos no cumplían con los mismos estándares de calidad.

TDM, con la nueva dirección de Treviño, se propuso cambiar esta percepción. El primer paso fue modernizar la empresa y dotarla de un enfoque más institucional. Entre las primeras acciones estuvo la implementación de controles de calidad más rigurosos y la obtención de la certificación ISO 9000, un hito importante que le permitió a TDM posicionarse como un proveedor confiable y competitivo en el mercado global.

Sin embargo, Juan José Treviño también se dio cuenta de que la industria automotriz, a pesar de su tamaño, presentaba desafíos significativos en términos de la rentabilidad de la producción de moldes. La demanda de precisión, el volumen y la presión para reducir costos hacían que este segmento fuera extremadamente competitivo y complejo. Como resultado, Treviño decidió explorar otros sectores, diversificar el portafolio de TDM y enfocarse en mercados en los que la empresa podía ofrecer soluciones personalizadas y de alto valor agregado.

El proceso de inversión y el enfoque a largo plazo

La electroerosionadora de hilo Mitsubishi Advance Type 2 que se utiliza en TDM ofrece ventajas clave para la fabricación de moldes de alta precisión. Esta máquina está equipada con tecnología de corte rápido y estable, además de sistemas avanzados de automatización que permiten manejar geometrías complejas en moldes. Es ideal para el mecanizado de componentes críticos, como cavidades y núcleos, ya que ofrece tolerancias ajustadas y acabados superficiales finos. En TDM, este equipo se integra en los procesos para optimizar la calidad y precisión en la fabricación de moldes de inyección, con el propósito de asegurar una mayor vida útil de los moldes y reducir los tiempos de entrega.

Una de las mayores dificultades para Juan José Treviño fue encontrar inversionistas que comprendieran la naturaleza del negocio de los moldes. A pesar de que TDM tenía un potencial considerable, la fabricación de moldes es un proceso intensivo en capital y con un componente artesanal importante, lo que significa que el retorno de inversión no es inmediato. Los moldes requieren mano de obra técnica altamente calificada, y aunque la tecnología puede mejorar la eficiencia, nunca elimina completamente el aspecto artesanal del proceso.

Después de varios intentos fallidos con grupos de inversionistas que buscaban rendimientos rápidos, Treviño encontró un socio ideal en Fernando Canales Stelzer, quien compartía su visión de un crecimiento a mediano y largo plazo. Canales, que provenía de una familia con una larga trayectoria en el sector industrial, entendía los desafíos y las oportunidades del negocio de los moldes, y estaba dispuesto a invertir en el futuro de TDM sin exigir resultados inmediatos.

Esta alianza le facilitó a TDM no solo continuar operando, sino expandirse y mejorar su oferta tecnológica. Con el apoyo de Canales, TDM pudo invertir en nuevas máquinas y procesos, lo que le permitió alcanzar un nivel de calidad y eficiencia que rivalizaba con los mejores talleres internacionales.

La institucionalización de TDM y su expansión en nuevos mercados

Tapón de venteo y seguridad con sello hermético fabricado en instalaciones de TDM mediante un molde de inyección multicomponente (2K) con sistema de colada caliente.

Tras la compra de TDM en 2013, Juan José Treviño y su equipo enfrentaron un reto clave: institucionalizar la empresa para poder competir en mercados más exigentes. El enfoque no solo se centraba en mejorar la infraestructura física de la empresa, sino en dotarla de procesos y controles que permitieran garantizar la confiabilidad en la calidad de los productos fabricados. Esto resultó en el traslado de la planta a un parque industrial y la implementación de nuevas normas de control de calidad, lo que aumentó de manera significativa la capacidad de producción.

Inicialmente, este proceso incluyó la expansión de la planta y la formalización de los procesos de manufactura. “Nos sobraba más del 50 % de la planta cuando nos cambiamos al nuevo parque industrial”, recuerda Treviño. Este movimiento, además de mejorar la imagen de la empresa, permitió que TDM comenzara a atender mercados más exigentes, como el de la industria médica, en el que la precisión y la calidad eran imprescindibles.

A medida que la empresa se institucionalizaba, Treviño y su equipo comenzaron a identificar nichos de mercado que requerían herramientas de alta precisión y confiabilidad, lo que los llevó a alejarse de sectores más competitivos y sensibles a los costos, como la industria automotriz, que en ese momento enfrentaba la competencia de moldes más baratos fabricados en China.

“El mercado automotriz era un dolor de cabeza —admite Treviño—. Nos dimos cuenta de que necesitábamos enfocarnos en mercados en los que el valor agregado fuera más alto y que la confiabilidad en el herramental fuera fundamental para el éxito del cliente”.

Uno de los principales sectores en los que TDM se destacó fue el de la industria médica, en particular con clientes como Thermo Fisher, una empresa multinacional que fabrica equipos y productos para laboratorios y hospitales. TDM había trabajado inicialmente en la fabricación de refacciones para los moldes de Thermo Fisher, pero después de una transición en la administración de su planta en Monterrey, la relación entre ambas empresas comenzó a fortalecerse.

Thermo Fisher exigía moldes de alta precisión que pudieran soportar grandes volúmenes de producción, con tiempos de ciclo más cortos y una calidad consistente en todas las cavidades del molde. Treviño recuerda que, en uno de los proyectos, Thermo Fisher les planteó un desafío: diseñar un molde que pudiera producir piezas en un ciclo de 12 segundos, una mejora considerable en comparación con el ciclo de 16 segundos que manejaban antes.

TDM no solo aceptó el reto, sino que propuso ajustes en el diseño del molde para optimizar el espesor de las paredes de las piezas, lo que mejoró tanto el rendimiento como la calidad del producto final.

Innovación y crecimiento continuos

El éxito en este proyecto consolidó la relación con Thermo Fisher y demostró la capacidad de TDM para competir con fabricantes internacionales en mercados altamente técnicos y exigentes. Este enfoque en la innovación y en la búsqueda constante de soluciones técnicas superiores ha sido una de las claves del éxito de TDM con la dirección de Treviño.

“La combinación de la experiencia que heredamos de Benigno y la mentalidad de innovación que trajimos de mi tiempo en Lucas nos ha permitido ofrecer soluciones técnicas que superan las expectativas de nuestros clientes”, afirma Treviño. Esta mentalidad de constante mejora y la disposición para asumir retos técnicos complejos distingue a TDM de otros talleres metalmecánicos.

En la imagen, dos monitores muestran el diseño detallado de un molde junto con las trayectorias de mecanizado (toolpaths), utilizadas para la fabricación de cavidades y componentes clave. Estas trayectorias, que optimizan el proceso de mecanizado mediante software avanzado de CAM, aseguran precisión y eficiencia en cada paso del proceso, además de reducir tiempos de ciclo y mejorar la calidad final de los moldes en TDM.

Este avance fue posible gracias a una combinación de soluciones técnicas innovadoras, como la implementación de un sistema de inyección lateral y el uso de hot-runners, que permitieron eliminar las rebabas en las piezas y mejorar el flujo de enfriamiento dentro del molde.

El equipo de TDM también modificó el diseño del corazón de enfriamiento para maximizar la turbulencia del agua y aumentar la eficiencia en la extracción de calor. “La turbulencia es clave para transferir el calor de manera eficiente —explica Treviño—. Al mantener un flujo turbulento, removemos el calor más rápido y eso nos permite reducir los tiempos de ciclo”.

Además de optimizar los tiempos de producción, TDM introdujo innovaciones en la expulsión de las piezas del molde. Implementaron un sistema de botado en movimiento (on the fly), que permite expulsar las piezas mientras el molde aún se está abriendo, lo que acelera aún más el proceso. Esta solución, junto con la incorporación de una cortina de aire para facilitar el desprendimiento de las piezas, permitió que el cliente incrementara su capacidad de producción en un 40 % a 50 % y liberara máquinas para otros productos, además de reducir costos de producción significativamente.

Este éxito no fue accidental. La experiencia acumulada por TDM a lo largo de los años, junto con la mentalidad innovadora de Treviño, permitió que la empresa desarrollara soluciones técnicas que superaron las expectativas del cliente.

“Benigno aportó una experiencia técnica valiosa en la manufactura, y yo, después de trabajar en Lucas, traía una mentalidad orientada hacia la creatividad e innovación —señala Treviño—. La clave ha sido no poner límites y salirnos de la caja para encontrar soluciones distintas”.

Esta combinación de experiencia e innovación permitió que TDM se consolidara como un proveedor de confianza para Thermo Fisher, con la fabricación de más de 40 moldes para la empresa en los últimos tres años. “Cada uno de esos moldes ha sido más complejo que el anterior”, explica Treviño, y destaca la capacidad de TDM para manejar proyectos técnicamente desafiantes.

Innovación y mejora de tiempos en la fabricación de moldes

Un operario de TDM realiza el proceso de pulido de un molde, un paso crucial para garantizar el acabado perfecto en las cavidades y superficies del molde, lo que mejora tanto la calidad de las piezas finales como la durabilidad del molde.

Un ejemplo de la capacidad técnica de TDM es el desarrollo de un molde para una pieza con 96 puntos de inyección. Este molde requería una precisión extrema, ya que cada uno de los puntos debía mantener una ubicación exacta para evitar descentrado y deformaciones. “El flujo del plástico puede descentrar los pernos y afectar la calidad del producto”, explica Treviño. Para resolver este desafío, TDM implementó un sistema de inyección caliente con múltiples puntos de inyección, lo que permitió mantener la precisión y reducir los tiempos de ciclo.

Otro ejemplo notable es el desarrollo de una trampa termoplástica tradicionalmente fabricada en aluminio, pero que el cliente quería convertir en un componente plástico. TDM diseñó un molde prototipo que permitió realizar las modificaciones necesarias en la forma y estructura del producto para garantizar su rigidez y funcionalidad en plástico. Estos casos no solo demuestran la capacidad técnica de TDM, sino su compromiso con la innovación y la búsqueda de soluciones que aporten valor a sus clientes.

Uno de los retos más complejos en la fabricación de moldes es optimizar los tiempos de ciclo sin sacrificar la calidad de las piezas producidas. TDM ha enfrentado este tipo de desafíos con soluciones técnicas avanzadas que han permitido mejorar los tiempos de producción de manera significativa.

En un proyecto particularmente innovador, el equipo de TDM se enfrentó a la necesidad de eliminar la vena en un molde, que retardaba el ciclo por el sobrecalentamiento y flexibilidad del plástico. Para resolverlo implementaron un sistema de inyección lateral conocido como side gate, con la utilización de un hot-runner que inyecta en múltiples puntos para reducir el lapso de enfriamiento. Al mismo tiempo, se modificó el diseño del corazón de enfriamiento para garantizar un flujo de agua más eficiente.

“La turbulencia en los canales de enfriamiento es fundamental —explica Treviño—. A mayor turbulencia, mejor extracción del calor y, por ende, el ciclo se reduce considerablemente”. El flujo turbulento se asegura mediante serpentines de enfriamiento y un diseño optimizado del molde, lo que maximiza la transferencia de calor y permite tiempos de ciclo mucho más cortos.

Innovación en la fabricación de moldes para Cuprum

Uno de los proyectos más desafiantes para TDM fue el desarrollo de moldes para Cuprum, empresa que requería piezas con características muy específicas y que debían resistir pruebas extremas.

Un operario de TDM ensambla un molde en el taller. El ensamblaje cuidadoso y preciso es esencial para asegurar la correcta alineación de todas las partes y el óptimo funcionamiento del molde en los procesos de inyección.

“Nos pidieron un molde que pudiera producir una trampa termoplástica que debía soportar temperaturas de ‒40 grados centígrados hasta 120 grados centígrados, todo con la escalera completamente extendida y un peso colgante de 200 kilos”, recuerda Juan José Treviño.

El material seleccionado fue un nailon con un 70 % de fibra de vidrio, un compuesto que añade gran complejidad al proceso de inyección debido a su abrasividad. “Yo había trabajado con materiales de hasta 50 % de fibra de vidrio, pero 70 % es algo que no habíamos visto antes”, explica Treviño.

El desafío no era solo en la inyección, sino también en la fabricación del molde. El cliente inicial quería un molde con colada fría, pero esto resultaba en una enorme vena imposible de manejar, ya que desgastaba las cuchillas del maquilador en cuestión de minutos debido a la cantidad de fibra que contenía el material.

Para solucionar este problema, TDM diseñó y fabricó un sistema de colada caliente, lo que resolvió el problema de la vena y le permitió al cliente aumentar la producción de forma considerable.

“Demostramos aquí nuestra capacidad para salirnos de los estándares y ofrecer soluciones personalizadas que realmente atienden las necesidades del cliente”, señala Treviño. Este éxito se reflejó en la confianza depositada en TDM por Cuprum, que solicitó más moldes para aumentar su capacidad de producción.

La importancia de la planificación y control de procesos

Además de las soluciones técnicas, TDM ha implementado una mejora en la gestión y control de sus procesos mediante un sistema ERP (Enterprise Resource Planning), que ha sido crucial para manejar la creciente demanda de moldes.

“Antes, cuando fabricábamos un molde cada tres meses, podíamos manejar las cosas de manera más artesanal, pero cuando empezamos a fabricar 20 o 25 moldes al año, la planificación y la organización resultaron esenciales”, explica Treviño.

Con este sistema TDM monitorea la carga de trabajo en cada centro de producción, planifica compras y coordina la producción de cada componente del molde. “Cada pieza del molde tiene una hoja de ruta que sigue un proceso bien definido para asegurarnos de que todo se haga a tiempo y sin errores”, añade Treviño. Esto le ha permitido a TDM no solo mejorar su eficiencia, sino reducir los errores y garantizar una entrega más confiable a los clientes.

El equipo humano: clave para el éxito y la innovación

Uno de los factores más importantes en el crecimiento de TDM ha sido su enfoque en el desarrollo y retención del talento humano. “Desde el principio sabíamos que la experiencia técnica era fundamental, pero también que necesitábamos nuevas generaciones que aportaran ideas frescas y aprendieran las bases del trabajo dedicado”, comenta Juan José Treviño.

Un ejemplo es Saúl, quien comenzó en la empresa como técnico a los 16 años, y gracias a su esfuerzo y dedicación, hoy, con menos de 30 años, es el gerente de manufactura de TDM. “Le dimos la oportunidad de estudiar y prepararse, y hoy lidera nuestro equipo de producción”, agrega Treviño.

La retención de talento ha sido un desafío constante en la industria de moldes, en la que la alta rotación de personal es común. Sin embargo, en TDM han logrado crear un ambiente de trabajo positivo, basado en el reconocimiento y la reciprocidad, que ha permitido mantener a los mejores talentos. “La gente se queda no solo por el dinero, sino por el ambiente de trabajo. Aquí valoramos mucho el trabajo bien hecho, y eso es algo que los empleados aprecian”, comenta Treviño.

Para Treviño, el éxito de un equipo no depende únicamente de las habilidades técnicas, sino también de los valores personales que cada miembro aporta. “Cuando entrevisto a alguien, no me fijo tanto en lo técnico, eso lo podemos enseñar. Me interesa conocer a la persona, sus valores, su ética y su responsabilidad”, señala. Este enfoque ha le permitido a TDM construir un equipo comprometido y con una sólida base de valores.

Treviño también reconoce que, en algunos casos, las personas que han vivido situaciones difíciles, como crecer en hogares disfuncionales, pueden ser aún más valiosas, ya que suelen tener una motivación extra para superar los retos y demostrar que pueden ser diferentes a sus entornos. “No todo depende de dónde vienes, sino de cómo decides enfrentar la vida”, añade.

Crecimiento sostenido y nuevos desafíos

Desde que adquirió la empresa en 2013, Treviño ha liderado un crecimiento del 600 %, un logro notable en la industria de moldes, en la que las ventas no son constantes. “No vendemos moldes todos los días, y cada cliente tiene sus propios ciclos de producción. Por eso, era vital diversificar nuestras capacidades”, señala Treviño. Esto llevó a TDM a dar un paso natural en su evolución: comenzar a inyectar piezas de plástico. “Si ya fabricamos el molde, inyectar las piezas es algo sencillo para nosotros, y además nos permite ofrecer un servicio más completo a nuestros clientes”, explica.

La pandemia trajo desafíos únicos, pero también brindó oportunidades importantes para TDM. La empresa supo adaptarse rápidamente y encontrar nichos de mercado que requerían no solo la fabricación de moldes, sino la inyección de piezas de plástico.

“No podemos competir con los grandes maquiladores de plástico en términos de volumen y escala, pero sí podemos ofrecer soluciones técnicas especializadas gracias a nuestra experiencia en moldes”, explica Juan José Treviño.

Molde de inyección multicomponente (2K) de 8+8 cavidades, diseñado y fabricado por TDM en México, para producir tapones de venteo y seguridad con sello hermético. Este molde se opera en la planta de TDM en una máquina Sumitomo-Demag Multi-Systec de 210 Ton con un plato Revólver Polar 800 en la platina móvil.

Un ejemplo claro de esta estrategia fue su incursión en el sector automotriz, en el que desarrollaron un molde para un tapón que previamente se importaba de Estados Unidos. Mientras la pandemia cerraba fronteras y limitaba el suministro, TDM no solo fabricó el molde, sino que ofreció un esquema de arrendamiento que le facilitó a la empresa la adquisición sin necesidad de hacer una gran inversión inicial.

“Les propusimos que, a cambio de dejar que inyectáramos las piezas, podrían amortizar el costo del molde a lo largo del tiempo. Fue un acuerdo que nos benefició a ambos”, comenta Treviño.

Este proyecto, que resultó en una solución innovadora para su cliente, también impulsó a TDM a certificarse en ISO 9000, un paso necesario para cumplir con los exigentes requisitos de la industria automotriz.

“Antes, como fabricantes de moldes, no se nos obligaba a estar certificados, pero cuando pasamos a fabricar piezas que van dentro del automóvil, la norma cambió de ‘deseable’ a ‘obligatoria’”, explica Treviño. Tras un proceso de tres años, la empresa logró la certificación.

Inversión en tecnología avanzada

Centro de mecanizado vertical GF Mikron HEM 800 W en el taller de TDM, utilizado para el fresado preciso de cavidades complejas en moldes. La máquina combina alto torque, precisión y un sistema avanzado de refrigeración, a fin de asegurar un mecanizado eficiente en moldes de alta complejidad. TDM la eligió específicamente por sus capacidades para trabajar con piezas complejas, lo que la convierte en una herramienta clave en sus procesos de manufactura de moldes.

La expansión tecnológica de TDM no se detuvo con la certificación. La empresa adquirió una serie de máquinas de última generación que mejoraron tanto la precisión como la eficiencia de sus procesos. “Contamos con máquinas como la Agie-Charmilles suiza (GF Machining Solutions) y centros de maquinado Okuma, que nos permiten medir con una precisión de hasta 10 micrómetros”, señala Treviño. Estas máquinas, junto con otros equipos como sistemas de control de temperatura avanzados y enfriadores, le han permitido a TDM mantener su liderazgo en la fabricación de moldes complejos.

El taller de mecanizado de TDM está equipado con una variedad de máquinas especializadas para diferentes procesos, desde la fabricación de electrodos de grafito hasta la inyección de plástico en moldes de doble disparo. “Trabajamos con máquinas híbridas y eléctricas, como la Sumitomo Demag, que ofrecen un alto grado de precisión y eficiencia”, añade Treviño.

Además, TDM ha implementado sistemas de refrigeración avanzados que permiten controlar de manera independiente la temperatura en cada lado del molde, lo que optimiza aún más los procesos de inyección y reduce el consumo de energía.

“En lugar de un chiller central que enfriaría todo a la misma temperatura, tenemos equipos que controlan de manera independiente la temperatura de cada molde, lo que nos da mucha más flexibilidad y ahorro energético”, comenta Treviño.

El taller de TDM cuenta con una amplia gama de centros de mecanizado, tanto nuevos como más antiguos, que incluyen equipos de alta precisión de diversas marcas y modelos. Esta combinación de tecnología avanzada y experiencia acumulada le permite a TDM abordar proyectos de alta complejidad y mejorar sus capacidades en la fabricación de moldes.

Optimización de procesos y uso de software avanzado

Para el taller de TDM, el uso de software especializado es una parte fundamental en el diseño y la fabricación de moldes de alta precisión. “Para 2D utilizamos AutoCAD, y para el diseño en 3D empleamos SolidWorks”, comenta Treviño.

Además, el software Mastercam es el elegido para los procesos de mecanizado, mientras que para simulaciones utilizan MoldFlow de Autodesk, lo que les permite llevar a cabo simulaciones avanzadas, incluidos cálculos precisos sobre el comportamiento del material y los efectos de deformación.

Aquí se aprecia el diseño de una ranura de venteo, de media milésima, para permitir que el aire atrapado se libere durante el proceso de inyección y evite la formación de burbujas en el producto final. Este tipo de ajuste garantiza una mejor calidad y consistencia en las piezas producidas, un detalle esencial en los proyectos de alta precisión que realiza TDM.

El control y la simulación avanzada son esenciales en un entorno donde la precisión y la fiabilidad son fundamentales para la fabricación de moldes complejos.

“Podemos cargar los valores de resina al 100 % para obtener resultados más precisos en las simulaciones, lo que reduce los márgenes de error y asegura que los moldes produzcan piezas dentro de las tolerancias requeridas”, señala Treviño.

En su área de temperatura controlada, TDM realiza mecanizados de alta precisión, especialmente en las etapas finales de fabricación. “Usamos nuestras máquinas Okuma para realizar tanto desbaste como acabados, ya que tienen un rango de operación que nos permite manejar diferentes niveles de torque y rpm”, explica Treviño. Con estas máquinas TDM mantiene un equilibrio entre la robustez para el desbaste y la precisión para los acabados, para asegurar que cada molde cumpla con los más altos estándares de calidad.

La planeación es otra clave en el proceso de manufactura de TDM. “Lo que perdemos de tiempo en la planificación, lo ganamos en la efectividad de la manufactura”, asegura Treviño. Este enfoque permite reducir el tiempo total de producción y optimizar cada etapa del proceso. Desde el detallado del bill of materials hasta la creación de rutas de trabajo para cada componente, TDM se asegura de que el operador cuente con toda la información necesaria para minimizar errores y maximizar la eficiencia.

Estrategias para crear barreras de competencia

Uno de los desafíos más interesantes que enfrenta TDM es cómo ofrecer soluciones técnicas que no sean fácilmente replicables por otros competidores. “Cuando fabricamos un molde y ofrecemos servicios de inyección, implementamos barreras de competencia que hacen difícil para el cliente llevarse el molde a otro maquilador”, comenta Treviño. Esto se logra mediante innovaciones como el uso de moldes que inyectan materiales desde configuraciones especiales o con platos rotativos que permiten procesos de doble inyección.

Un ejemplo de este enfoque es un proyecto reciente en el que TDM diseñó un molde con un sistema de inyección radial, que permite inyectar dos materiales diferentes desde la parte trasera del molde, algo poco común en la industria.

“El puro plato rotativo cuesta 80,000 euros, lo que pone una barrera importante para que otros maquiladores puedan replicar el proceso”, agrega Treviño. Esta estrategia no solo asegura que el cliente obtenga un producto de alta calidad, sino que protege a TDM de la competencia de maquiladores que operan con menores costos y volúmenes más altos.

Soluciones técnicas para nuevos mercados

Además de la fabricación de moldes, TDM ha expandido sus operaciones hacia la inyección de piezas plásticas, un paso natural dado su dominio en la fabricación de moldes.

“La pandemia trajo oportunidades puntuales, y vimos un crecimiento en la demanda de piezas técnicas”, comenta Treviño. Esta diversificación le ha permitido a la empresa ofrecer soluciones completas a sus clientes, desde el diseño del molde hasta la fabricación de las piezas.

TDM también se ha destacado por implementar procesos avanzados de manufactura, lo que incluye un detallado plan de producción con hoja de ruta y control de calidad. Este enfoque ha permitido reducir tiempos de fabricación y mejorar la eficiencia en el taller. El equipo de TDM se enfoca en la precisión y calidad de cada proyecto, con máquinas avanzadas y sistemas de monitoreo en tiempo real para garantizar resultados óptimos.

La historia de TDM es un ejemplo claro de cómo una empresa puede evolucionar, adaptarse a los cambios del mercado, y mantener siempre un enfoque en la calidad y la innovación. Con más de 40 años en el mercado, TDM ha demostrado ser un referente en la fabricación de moldes y la inyección de piezas técnicas.

TDM recibe el premio como “Empresa del año en manufactura de moldes”

De izquierda a derecha, Eduardo Tovar, director editorial de Modern Machine Shop México; y Juan José Treviño, director general de TDM.

En Meximold 2024, Tecnología y Diseño TDM, SAPI de CV, fue galardonada con el premio “Empresa del año en manufactura de moldes”. Este reconocimiento destaca a los talleres que demuestran excelencia en tecnología, desarrollo de talento, servicio al cliente y mejora continua.

Con más de 40 años de experiencia en la fabricación de moldes de inyección y fundición a presión, TDM, posicionada como un referente en la industria, ofrece soluciones integrales que van desde el diseño y operación hasta el mantenimiento y cambios de ingeniería.

Durante la ceremonia de premiación, Juan José Treviño, director general de TDM, subrayó que la empresa se basa en valores como la honestidad, el compromiso y la pasión, principios que la han llevado a destacarse en mercados internacionales.

Contenido relacionado

En octubre de 2023, regresa Meximold

Del 11 al 12 de octubre el Centro de Congresos de Querétaro abrirá las puertas a la cuarta edición de Meximold, el único evento en México dedicado a la manufactura de moldes.

Leer MásTDM es reconocida como la empresa del año en manufactura de moldes 2024

Durante Meximold 2024, Tecnología y Diseño TDM recibió el premio "Empresa del año en manufactura de moldes", reconocimiento que subraya su liderazgo en tecnología, atención al cliente y adopción de estrategias de mejora continua en el sector moldes.

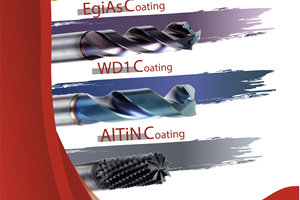

Leer MásRecubrimientos PVD Primus Coating, de OSG Royco

Meximold: Primus Coating, de OSG Royco, provee servicios de recubrimiento PVD así como preparación de filo para herramientas de fresado, barrenado, machueleado, rimado y torneado.

Leer MásSistema de taladrado T-A Pro

Meximold: En el stand 405, Allied Machine & Engineering expondrá su sistema de perforación de alta penetración T-A Pro.

Leer MásLea a continuación

TDM es reconocida como la empresa del año en manufactura de moldes 2024

Durante Meximold 2024, Tecnología y Diseño TDM recibió el premio "Empresa del año en manufactura de moldes", reconocimiento que subraya su liderazgo en tecnología, atención al cliente y adopción de estrategias de mejora continua en el sector moldes.

Leer MásConsideraciones para comprar un torno CNC

Los tornos CNC son una de las tecnologías de mecanizado más antiguas; sin embargo, sigue siendo útil recordar los aspectos básicos a la hora de considerar comprar una máquina de este tipo.

Leer Más¿Por qué usar torno-fresado?

Los fabricantes de máquinas-herramienta se dieron cuenta de que las piezas torneadas a menudo requerían también, al menos, algún trabajo de fresado o taladrado. Por ello aumentaron las capacidades de los tornos mediante husillos adicionales para el trabajo con herramientas giratorias. De esa manera surgieron las máquinas de torno-fresado.

Leer Más

.jpg;width=70;height=70;mode=crop)