¿Qué es un torno?

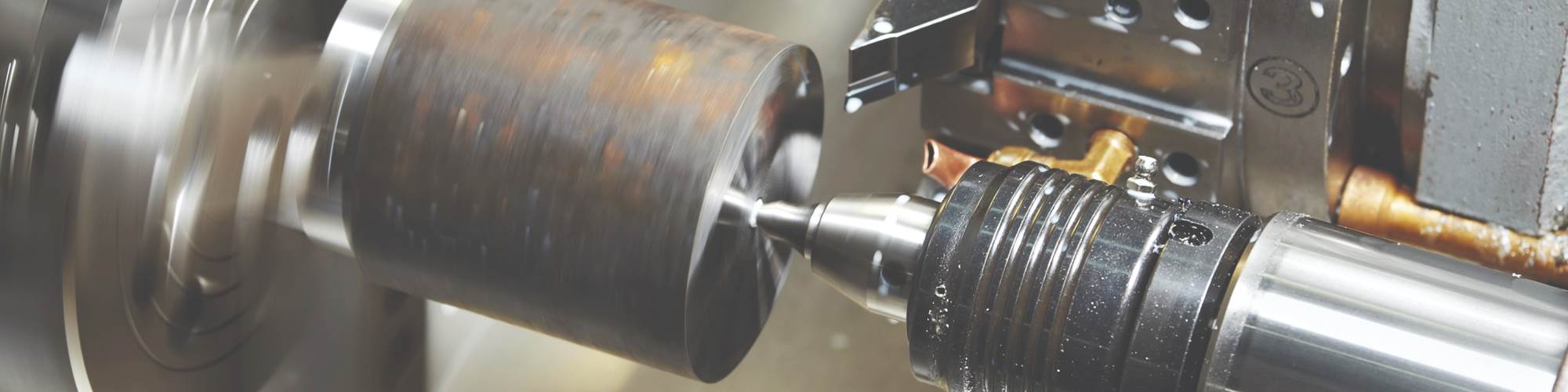

El torneado, pues, es un proceso de mecanizado utilizado para fabricar piezas redondas y cilíndricas. Los tornos se utilizan habitualmente para reducir el diámetro de una pieza a una dimensión específica, produciendo un acabado superficial suave. Básicamente, la herramienta de corte se acerca a la pieza en rotación hasta que empieza a desprender la superficie mientras se mueve linealmente por el lado (si la pieza es un eje) o por la cara (si la pieza tiene forma de cilindro).

Hoy en día, son muy pocos los tornos que no están controlados por un CNC, aunque todavía se puede comprar un torno controlado manualmente. Cuando está equipado con medios para cambiar las herramientas de forma automática, como con una torreta de herramientas, el torno CNC se denomina más propiamente centro de torneado.

Al evaluar la compra de cualquier torno, el taller debe considerar primero el tamaño, el peso, la complejidad geométrica, la precisión requerida y el material de las piezas que se van a mecanizar.

Los centros de torneado CNC están disponibles en una amplia gama de tamaños y capacidades, desde simples tornos de dos ejes, que se mueven sólo en X e Y, hasta centros de torneado multieje más sofisticados, capaces de realizar complejas operaciones de torneado en cuatro ejes, fresado, taladrado, roscado y mandrinado profundo, todo en una sola operación.

Tipos de tornos

La elección del torno apropiado es crítica para garantizar operaciones de manufactura eficientes y precisas. Los tornos, en sus diversas configuraciones, son fundamentales en la creación de piezas con especificaciones exactas, cada uno optimizado para diferentes tamaños, complejidades y materiales de las piezas trabajadas.

Torno horizontal

- Husillo: Horizontal, con rangos de velocidad ajustables según el material y la operación.

- Capacidad de carga: Capaz de soportar piezas de hasta varias toneladas.

- Precisión: Varía, pero generalmente dentro de micras para operaciones de acabado fino.

- Aplicaciones industriales: Utilizado predominantemente en la fabricación de ejes, rodillos y componentes de transmisión donde la integridad estructural es crítica.

Torno vertical

- Husillo: Vertical, optimizando el manejo de piezas de gran diámetro.

- Diámetro máximo de pieza: Hasta 10 metros, dependiendo del modelo.

- Precisión: Alta precisión en dimensiones radiales, ideal para operaciones de gran escala.

- Aplicaciones industriales: Indispensable en sectores como el aeroespacial y energético, donde se manejan grandes componentes como turbinas y grandes bridas.

Torno CNC

- Control: Programación CNC para operaciones automatizadas.

- Flexibilidad: Cambio rápido de herramientas y configuraciones para diferentes tareas.

- Precisión: Repetibilidad casi perfecta, con tolerancias cercanas a 0.01 mm

- Aplicaciones industriales: Crucial en la producción de componentes de automoción y aeronáuticos con geometrías complejas y tolerancias estrechas.

Torno revólver

- Torreta: Capaz de albergar múltiples herramientas para operaciones secuenciales sin intervención manual.

- Ciclo de trabajo: Diseñado para largos ciclos de producción con mínima supervisión.

- Precisión: Efectiva para componentes standardizados con tolerancias moderadas.

- Aplicaciones industriales: Ampliamente utilizado en la fabricación de componentes electrónicos y conexiones hidráulicas, donde se prioriza la eficiencia de producción.

Torno copiador

- Mecanismo de copiado: Seguimiento de una plantilla para reproducir formas complejas.

- Material: Adecuado para maderas y metales blandos.

- Precisión: Alta fidelidad en la reproducción de detalles superficiales.

- Aplicaciones industriales: Preferido en la producción de piezas decorativas o componentes que requieren una estética detallada y precisa.

Torno automático

- Automatización: Total, con alimentación y evacuación de piezas programadas.

- Producción: Diseñado para altos volúmenes de piezas pequeñas.

- Precisión: Alta consistencia en piezas con características idénticas

- Aplicaciones industriales: Esencial en industrias como la manufactura de relojes y dispositivos médicos, donde la producción en masa de componentes pequeños es constante.

Configuración básica del torno CNC

El torno básico de dos ejes consta de un cabezal con husillo, un plato para sujetar la pieza, la bancada del torno, el carro y el carril transversal, la torreta de herramientas y el contrapunto.

Aunque la mayoría de los tornos tienen un contrapunto móvil para soportar la pieza en el extremo, lejos del chuck, no todas las máquinas vienen con esta característica como estándar. Sin embargo, un contrapunto es especialmente útil cuando la pieza de trabajo es relativamente larga y delgada. No utilizar un contrapunto en este caso puede causar “vibraciones”, que dejan marcas reveladoras en la superficie de la pieza. Si no se utiliza un contrapunto, la propia pieza puede volverse cónica, ya que puede doblarse excesivamente por la presión de la herramienta mientras se corta.

Cuando considere añadir un contrapunto como opción a un torno, preste atención no solo al trabajo actual que se está realizando, sino también al tamaño del trabajo posterior. En caso de duda, incluya el contrapunto con la compra inicial de la máquina. Esta recomendación probablemente le ahorrará el dolor de cabeza y el costo de instalar uno más adelante.

Especificaciones de un torno CNC

Independientemente de cuántos ejes de movimiento se necesiten, al evaluar la compra de cualquier torno, el taller debe considerar primero el tamaño, el peso, la complejidad geométrica, la precisión requerida y el material de las piezas que se van a mecanizar. También debe tenerse en cuenta el número previsto de piezas en cada lote.

La cuestión del tamaño del chuck para sujetar las piezas previstas es común a todas las compras de tornos. Para los centros de torneado, los chucks suelen tener una capacidad de entre 5 y 66 pulgadas de diámetro, o incluso más. Cuando las piezas o el material de barra deben extenderse a través de la parte posterior del chuck, es importante la capacidad máxima de paso del husillo o del material de barra. Existen máquinas diseñadas con opciones de “gran diámetro” si el tamaño estándar del agujero pasante no es lo suficientemente grande.

La siguiente especificación crítica es el diámetro de giro, o diámetro máximo de giro. Esta cifra indica la pieza de mayor diámetro que puede caber en el chuck y seguir oscilando sobre la bancada sin chocar. Igualmente importante es la longitud máxima de torneado requerida. Esta dimensión de la pieza determina la longitud necesaria de la bancada de la máquina.

Tenga en cuenta que la longitud máxima de giro no es la misma que la longitud de la bancada. Por ejemplo, si la pieza que se va a mecanizar tiene 40 pulgadas de largo, la bancada de la máquina tendrá que ser mucho más larga para poder tornear efectivamente toda la longitud de esa pieza.

Por último, el número de piezas a mecanizar y la precisión requerida son factores primordiales para especificar la capacidad y la calidad de la máquina.

Las máquinas para la alta producción requieren ejes X-Y de alta velocidad, con velocidades de desplazamiento rápidas que coincidan. Las máquinas para trabajos con tolerancias estrechas están diseñadas para controlar la desviación térmica en los tornillos de bolas y los componentes clave. La estructura de la máquina también puede diseñarse para minimizar el incremento térmico.

Contenido relacionado

Mazak celebra 50 años de manufactura en EE. UU. con novedades en IMTS 2024

Mazak conmemora sus 50 años de manufactura en Estados Unidos durante la IMTS 2024, presentando innovadoras soluciones de automatización y sus avances en Industria 4.0.

Leer MásMáquinas-herramienta en IMTS 2024: impulsando la innovación en la manufactura

El sector de las máquinas-herramienta en IMTS 2024 presentó innovaciones de vanguardia diseñadas para mejorar la productividad, la precisión y la flexibilidad en los procesos de manufactura.

Leer MásTornos tipo suizo de herramientas vivas agregan flexibilidad

Con la adquisición de nuevos tornos tipo suizo y de herramientas vivas, Rathburn Tool & Manufacturing alcanzó un nuevo nivel de competitividad y expansión en el mercado.

Leer MásCómo pasivar las partes de acero inoxidable

Descubra cómo la pasivación maximiza la resistencia a la corrosión en aceros inoxidables y evita la falla prematura de piezas y componentes mecanizados.

Leer MásLea a continuación

Cuando un tipo suizo es un torno y una fresadora CNC de cinco ejes

Los tornos tipo suizo con eje B giratorio le permiten a este taller mecanizar partes completas y de forma desatendida, que no sería posible usando sus centros de mecanizado de cinco ejes. Aquí se presenta parte de lo que han aprendido adoptando esta nueva tecnología.

Leer Más¿Por qué mecanizar una pieza en forma de caja en un torno?

South Morgan Technologies ha prosperado durante mucho tiempo gracias a su capacidad para fresar piezas en forma de caja sobre una plataforma de torneado. Hoy en día, las nuevas tecnologías y técnicas permiten recibir más trabajo que nunca.

Leer MásMecanizado básico: ¿Qué es el torneado?

El torneado utiliza un torno para remover material del exterior de una pieza giratoria, mientras que el mandrinado hace lo mismo desde el interior de una pieza giratoria.

Leer Más