Guía completa de microperforación: 9 preguntas antes de comenzar

Las aplicaciones del micromecanizado siguen creciendo. El mecanizado satisfactorio con herramientas pequeñas requiere un conjunto diferente de habilidades de proceso en el taller.

En primer lugar, tratemos de definir el microtaladrado. Al igual que ocurre con el vocabulario metalmecánico, las definiciones precisas y rápidas suelen ser difíciles de encontrar. Sin embargo, Jack Burley, presidente y director general de Big Daishowa, distribuidor de la línea de productos del fabricante suizo de microbrocas Sphinx, define el microtaladrado con un número.

Según Burley, Sphinx define la microperforación a partir de un diámetro de 0.05 mm (0.002 pulgadas) y hasta 2.5 mm (0.10 pulgadas). A efectos de este artículo vamos a aceptar esta definición. También añade que este punto de referencia es un objetivo móvil, ya que las mejoras en la tecnología de producción y los materiales utilizados para fabricar estas diminutas herramientas empujan hacia un diámetro inicial mínimo más pequeño.

Le preguntamos a Burley cómo califica a un fabricante de piezas mecanizadas de precisión que quiere iniciarse en operaciones de microtaladrado. Señala que la aplicación de esta tecnología, tal como se define, tiene un compromiso por parte del taller que es diferente de la mayoría de las otras operaciones que el taller ha implementado.

“Cuando visito un taller que considera la transición al micromecanizado desde operaciones más tradicionales, especialmente el taladrado por encima de 0.10 pulgadas de diámetro, planteo una serie de preguntas para ayudarles a entender lo diferentes que son las consideraciones del proceso de micromecanizado de la mayoría de las demás operaciones metalmecánicas con las que han tratado —dice Burley—. Algunas de ellas son obvias, pero otras son más sutiles”.

1. La evolución del microtaladrado y su definición

El micromecanizado no equivale necesariamente a piezas en miniatura. Si bien es cierto que muchas aplicaciones de la manufactura médica y electrónica responden a tendencias de miniaturización, muchas piezas relativamente grandes requieren características ultrapequeñas que solo pueden conseguirse mediante técnicas de micromecanizado.

“He visto talleres en los que los diámetros de 0.25 pulgadas son la norma, que intentan implantar cortadores de 0.060 pulgadas de diámetro simplemente intercambiando herramientas y rascándose la cabeza cuando la operación no funciona —dice Burley—. El problema es que cuando se supera el umbral del diámetro de 0.10 pulgadas, la física del mecanizado se vuelve mucho más precisa. En consecuencia, el enfoque del mecanizado también debe endurecerse. No es una sustitución sencilla, pero un taller disciplinado puede hacer que funcione bien”.

2. Equipamiento esencial para el microtaladrado efectivo

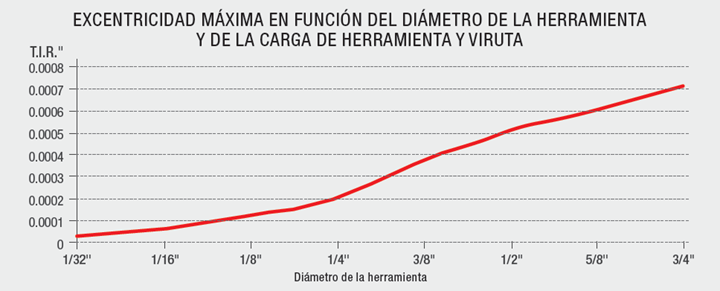

El micromecanizado requiere una máquina-herramienta que tenga una gran sensibilidad y una resolución fina en el eje de avance. Las máquinas también deben tener husillos muy precisos, capaces de girar a alta velocidad con escasa excentricidad dinámica. La excentricidad dinámica es la medición del husillo a velocidad. Se realiza mediante láser o tecnología de resistencia de capacitancia.

Las microbrocas son intolerantes a la excentricidad. El pequeño tamaño de la herramienta acentúa cualquier desviación en el husillo de la máquina, el portaherramientas y los collets.

“Se ha desarrollado una clase de máquinas especializadas para realizar operaciones de micromecanizado —explica Burley—. A los talleres que planeen micromecanizar en equipos existentes, les recomiendo que un especialista evalúe la máquina asignada para el trabajo con el propósito de asegurarse de que es capaz de realizar avances suficientemente finos y que tiene una excentricidad dinámica muy por debajo de 0.0001 pulgadas TIR”.

3. ¿Cómo sujetará la microherramienta?

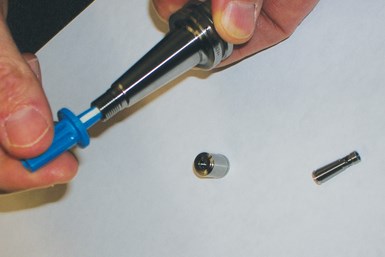

Básicamente, las microbrocas se fabrican en dos formas: como “alambre”, en la que el diámetro del vástago es el mismo que el de la broca, y como herramienta de vástago estándar, que utiliza un diámetro de vástago de 1/8 de pulgada o 3 mm, independientemente del tamaño de la punta de la broca.

Los collets de gran precisión, fabricados según las normas de la clase AA, proporcionan una desviación estable y facilitan el cambio de herramientas. La limpieza de los collets durante los cambios de herramienta ayuda a mantener la repetibilidad.

La broca de alambre tiene ventajas de coste porque su manufactura es menos costosa; sin embargo, requiere una gama de tamaños de los collets para acomodar brocas de diferentes diámetros. También es más difícil de manejar debido a su menor diámetro exterior.

La tecnología de portaherramientas para brocas con vástago de alambre o estándar es tan importante para la operación de microtaladrado como la máquina-herramienta. La excentricidad máxima para microherramientas con brocas de diámetro inferior a 2 mm (0.080 pulgadas) es de 0.0025 mm (0.0001 pulgadas) TIR medida a cuatro veces el diámetro.

“El portaherramientas y el husillo de la máquina forman un sistema que debe introducir la punta de la broca en la pieza con la mayor precisión posible —afirma Burley—. Nuestras pruebas demuestran que los collets de gran precisión, fabricados según las normas de la clase AA, pueden proporcionar una excentricidad estable y facilitar el cambio de herramientas”. Para diámetros ultrapequeños en un centro de mecanizado, los collets suelen sujetarse a mano, directamente en el husillo, para eliminar los errores de posicionamiento del cambiador automático de herramientas”.

4. Optimización de materiales y herramientas para microtaladrado preciso

La clave del microtaladrado es la capacidad de la herramienta para producir un desgaste uniforme en todos los filos cortantes, con el fin de reducir la fuerza necesaria para evacuar las virutas y evitar que estas se suelden a los canales. Por ello, el acabado superficial de estas brocas debe ser ultrafino.

Adaptar el material que se va a taladrar a la herramienta de corte es similar a las operaciones de taladrado convencionales, salvo que, en el microtaladrado, los filos cortantes deben estar muy afilados y centrados. Estas pequeñas herramientas no tienen la integridad estructural necesaria para abrirse paso a través de una pieza de trabajo.

“Los fabricantes de microherramientas pueden influir en el rendimiento de las herramientas en distintos materiales al variar la geometría de la broca y el material del que está hecha la herramienta —dice Burley—. Manipular el grosor del alma de la punta de la broca nos permite añadir o eliminar resistencia a la punta en función del material de la pieza. Aunque el HSS es el material más indulgente, el carburo de grano nanométrico ofrece una vida útil más larga. Recomiendo que el taller trabaje con el proveedor de herramientas a fin de establecer un punto de partida para los datos de corte y las especificaciones de la herramienta en función del trabajo, porque cada proveedor fabrica las herramientas en forma un poco diferente”.

5. Garantizando la precisión en microperforaciones

Para muchas aplicaciones de microtaladrado, la capacidad de cortar un orificio tan pequeño es suficiente. Sin embargo, a medida que proliferan las operaciones de microtaladrado, aumenta la demanda de realizar estos orificios diminutos con tolerancias de tamaño y acabado superficial similares a las de los orificios no micro.

“La precisión de la broca resulta fundamental en la microperforación —afirma Burley—. Es mejor tener el tamaño exacto porque la operación es básicamente ‘de una sola vez. Para abarcar la gama de tamaños necesaria ofrecemos microtaladros, brocas y brocas centrales en incrementos de 0.01 mm (0.0004 pulgadas)”.

Las tolerancias de los orificios microperforados son cada vez más estrictas en algunas aplicaciones. Existen herramientas de micromandrinado y escariado para el acabado de orificios taladrados. El mandrinado que se muestra aquí tiene un diámetro de 0.025 pulgadas, con un ajuste de 1 micra en el soporte y un vástago de 7 mm.

“Las tolerancias más estrictas de los orificios han llevado al desarrollo de herramientas de acabado —prosigue Burley—. Hay disponibles herramientas de microtaladrado y escariado que mejoran el acabado superficial típico de 20 rms que se crea con el mandrinado y mejoran el tamaño y la rectitud mucho más de lo que puede producir una broca por sí sola. Una vez establecidos los fundamentos del proceso de microtaladrado, el control del avance, la desviación del husillo y del portaherramientas, el material y la geometría del cortador, los datos de corte (microtaladrado y escariado para mantener tolerancias de 0.0001 pulgadas) resultan muy factibles”.

6. Avances en la perforación profunda: técnicas y herramientas para microbrocas

La perforación profunda con microherramientas mejora a medida que lo hacen las herramientas y las técnicas. Las brocas centrales con una tolerancia de diámetro inversa (es decir, +0.004 mm, -0) en lugar de la tolerancia estándar en la dirección opuesta (negativa) proporcionan un orificio piloto para las operaciones de perforación profunda. Esta operación permite que la broca larga y estructuralmente débil entre en un agujero ligeramente sobredimensionado para evitar atascos y roturas.

“Realizamos con éxito microbrocas con una relación longitud/diámetro de 10 a 1 y de hasta 15 a 1 —afirma Burley—. Además de utilizar un orificio central para guiar la broca, recomendamos una rutina de picoteo. Para profundidades de orificio dos veces superiores al diámetro, recomiendo una rutina de golpe, golpe, golpe, retracción. A cada dos veces el diámetro, añado un golpe adicional y una retracción total de la herramienta”. En esta operación es fundamental disponer de una máquina-herramienta con un servocontrol preciso.

“Como las microherramientas generan virutas pequeñas, se transfiere menos calor del corte a la viruta. Esta rutina es necesaria para evacuar las virutas y refrigerar la broca. Recomendamos utilizar aceite nebulizado/aire para evacuar la viruta y refrigerarla”, añade.

7. Desafíos y soluciones en microtaladrado: navegando ángulos de entrada

Idealmente, una microbroca se aplica mejor cuando puede alimentarse perpendicularmente a la pieza. Sin embargo, no todos los taladros tienen el lujo de la perpendicularidad. Existen los ángulos.

Según Burley, si el punto de entrada en la pieza que se planea taladrar es inferior a 10 grados, una alimentación cuidadosa de la broca puede realizar la operación sin que la broca camine por la superficie angular. Por encima de 10 grados, las microbrocas necesitan ayuda para afianzarse en la pieza. Los talleres pueden solucionar este problema al fresar una pequeña muesca en el ángulo de entrada y crear así un punto de partida perpendicular para la broca central seguida de la broca.

Otra técnica para microtaladrar en ángulo requiere una máquina con husillo giratorio de eje B. En primer lugar, el husillo alimenta la broca perpendicularmente al punto de entrada de la pieza. Una vez que la broca entra en contacto con la pieza, el eje B gira hasta la especificación del ángulo y perfora la broca. Con este método, solo se necesita una herramienta.

8. Estrategias para máxima eficacia en producción de agujeros

La siguiente pregunta que Burley quiere plantearle a un posible taller de microtaladrado es cuántos agujeros se necesitan en la pieza. El microtaladrado puede utilizarse eficazmente en la producción en serie, tanto en cantidad de piezas como en número de orificios por pieza.

“El número de orificios por taladrar puede cambiar la recomendación y las especificaciones del proceso de microtaladrado —dice Burley—. Si el trabajo requiere muchos agujeros, intento optimizar el proceso para obtener la máxima eficacia y vida útil de la herramienta. Por ejemplo, trataría de eliminar el taladrado central, si fuera posible, para acelerar la producción. Para ello se puede utilizar una herramienta revestida por su menor desgaste. Por lo general, las microherramientas no se revisten debido a su geometría. El grosor de un recubrimiento de PVD puede influir en el tamaño nominal de una microherramienta. Para la producción en serie, cualquier revestimiento utilizado en la herramienta debe ser ultrafino (menos de 0.001 mm) y muy liso”.

9. Habilidades esenciales en el taller: dominando el micromecanizado

Probablemente, tan importante como todas estas preguntas es la transición de su personal al micromecanizado. La manipulación de herramientas de corte más pequeñas que un cabello humano exige no solo tener en cuenta nuevos procesos de mecanizado, sino comprender la necesidad de manipular con cuidado estos frágiles cortadores.

“Las habilidades se pueden aprender —afirma Burley—. He visto micromecánicos que saben cuándo un cortador está a punto de fallar o cuándo se está desafilando. No saben decir por qué, solo lo saben. Es una habilidad espeluznante, pero valiosa. Según mi experiencia, los dueños de los talleres deben comprometerse a formar a los operarios en las habilidades específicas necesarias para el micromecanizado, además de invertir en el hardware del proceso. Cortar con herramientas de menos de 0.100 pulgadas es harina de otro costal.”

Revolucionando la tecnología médica: microtaladrado de precisión en filtros de titanio

Ejemplo de microperforación: esta pieza médica contiene 400 microagujeros.

La pieza redonda (en la foto de abajo) para la industria médica, denominada filtro, presenta 400 orificios microperforados, apenas visibles. Para Jack Burley, vicepresidente de la línea de microherramientas Sphinx, esto es el microtaladrado.

- Material de la pieza: titanio 6AL4V

- Tamaño del orificio: 0.15 mm de diámetro por 0.8 mm de profundidad

- Cantidad de agujeros: 400

- Mecanizado: Kern

- Velocidad: 10 sfm (6,300 rpm)

- Avance: 0.0025 mm/rev (0.0001 ipr)

Debido al gran número de orificios y para ahorrar tiempo de ciclo, las operaciones de taladrado se realizan sin rutinas de taladrado central o de pico.

Contenido relacionado

Transición hacia el mecanizado CNC tipo suizo

La implementación de máquinas CNC tipo suizo, en Deking Screw Products, trajo un método de producción nuevo y altamente eficiente para el negocio. Pero también requirió aprender las diferencias inherentes al mecanizado tipo suizo y un cambio de mentalidad para los líderes de la empresa.

Leer MásInnovación y calidad en la manufactura de dispositivos médicos

Traufix, empresa mexicana con sede en San Miguel de Allende, Guanajuato, es reconocido como un líder en la manufactura de dispositivos médicos innovadores. El uso de centros de mecanizado de última generación le ayudó al taller a mejorar el proceso de fabricación de las placas para implantes óseos.

Leer MásMéxico y Estados Unidos buscan fortalecer la cadena de proveeduría de semiconductores

Enrique Yamuni, presidente Nacional de CANIETI, dijo que los semiconductores impactan exportaciones en México por un valor aproximado de 120,000 millones de dólares.

Leer MásMakino coloca la primera piedra de su Centro Tecnológico de Innovación en Querétaro

Innovación, tecnología y sostenibilidad impulsan el crecimiento de Makino en México: la empresa japonesa refuerza su compromiso con el nearshoring y la industria manufacturera de alta precisión.

Leer MásLea a continuación

Aplicaciones del micromecanizado en la industria de joyería

Como fabricantes experimentados de modelos para la industria de la joyería, R&D Manufacturing encontró una alternativa más rápida a la manufactura artesanal en la microfresadora Neo de Datron. Todo se redujo a las rpm.

Leer MásLa evolución del micromecanizado

Challenge Machine sigue añadiendo equipos de alta velocidad para incrementar la cantidad de trabajo de micromecanizado que desarrolla. Aquí se presentan algunas lecciones que ha aprendido usando herramientas de tan sólo 0.001 pulgadas de diámetro.

Leer MásMicromecanizado en un centro de mecanizado vertical

Con el refinamiento de su proceso de micromecanizado para aceros de herramientas de metal sinterizado, este taller ha reducido costos de producción, tiempos de ciclo y trabajo secundario en banco para componentes complejos de herramental.

Leer Más