Aplicaciones del micromecanizado en la industria de joyería

Como fabricantes experimentados de modelos para la industria de la joyería, R&D Manufacturing encontró una alternativa más rápida a la manufactura artesanal en la microfresadora Neo de Datron. Todo se redujo a las rpm.

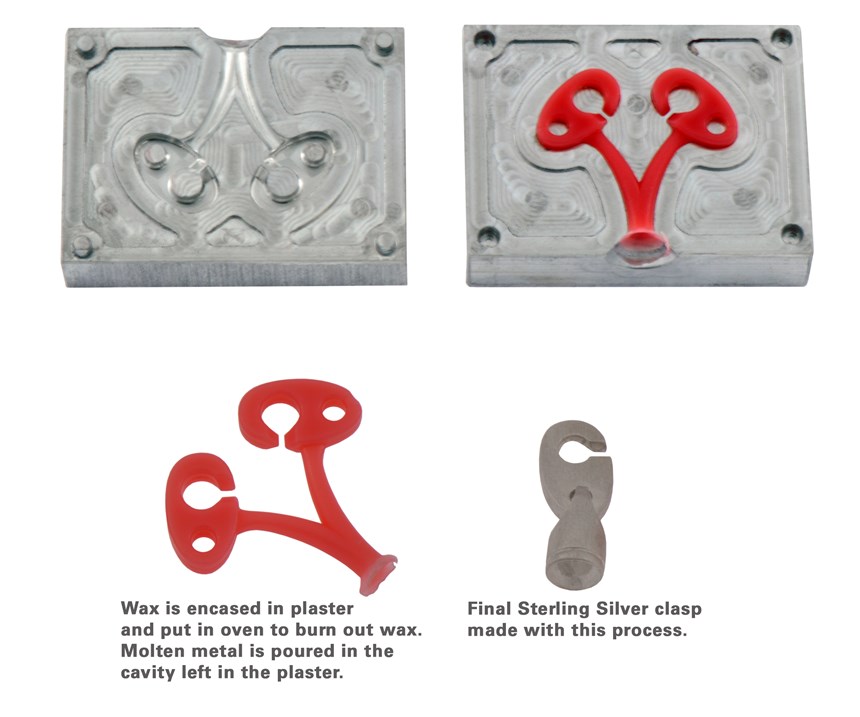

Aparentemente, R&D Manufacturing puede parecerse a cualquier otro fabricante estadounidense de 100 empleados que trabaje en sectores como el aeroespacial o el automotriz, diseñando y produciendo productos finales de metal. Pero R&D Manufacturing fabrica piezas de joyería para marcas como Tiffany and Co. y Bryan Anthonys, que pueden pedir hasta 1 millón de piezas al año. No todos los clientes de la compañía son tan grandes; muchos son artesanos que vienen con nuevas ideas de diseño con pedidos que requieren tan solo 25 piezas. Independientemente del material y el tamaño, a menudo los trabajos requieren la manufactura de moldes.

Comenzando como una nueva compañía en 2003, R&D Manufacturing luchó con una industria de joyería que había experimentado un doble cambio. La suficiente capacidad de máquinas, ingeniería y manufactura de moldes se había trasladado al extranjero y había una notable pérdida de conocimiento y habilidad a medida que los talladores de modelos de moldes de joyería habían envejecido.

Phil Montalto, que tenía experiencia en el sector de manufactura redirigiendo negocios de crecimiento negativo, se unió a la compañía en 2010 como CEO.

“Cuando me involucré con la manufactura de R&D, solo estaba buscando crear algunas eficiencias y tratar de descubrir cómo podríamos mantener vivo un negocio de manufactura de joyas en esta nueva era”. Pero la tarea se convirtió en un vacío dejado por los artesanos.

“Nuestro desafío fue descubrir cómo adaptar algunas máquinas-herramienta a la industria al tomar las capacidades CAD que ya habíamos aprovechado, y luego unirlas con tecnología que pudiera producir algo similar a lo que un humano puede hacer manualmente. No sabía cómo hacer eso”.

Convertirse en operario

El ingeniero de diseño Marc Fournier tomó las riendas para investigar y encontrar una solución al problema. “Aprendí que todo se reducía a las rpm”, dice. “Necesitábamos poder operar herramientas realmente pequeñas para obtener ese aspecto artesanal y detalles intrincados. Me di cuenta de que esto no iba a venir de un CNC de 3,66 metros de largo o una mini-fresadora de alta velocidad que usa husillos de aire con altas tasas de falla. Cuando encontré a Datron en Internet, su solución parecía prometedora”.

Un viaje al Centro de Tecnología de Datron, en New Hampshire, confirmó la intuición de Fournier. Él y Montalto estaban satisfechos tanto con la tecnología como con el personal de Datron. “No soy operario. No hablo por hablar. Puede que haya estado haciendo preguntas equivocadas, pero sabían a lo que me refería y pudieron explicarme todo en términos simples que pude entender”.

Al final, la compañía adquirió una fresadora Datron Neo, que tiene un husillo de 40,000 rpm. De hecho, R&D Manufacturing fue uno de los primeros fabricantes en Norteamérica en instalar uno. La interfaz de pantalla táctil y el software de control Datron Next fueron particularmente útiles para Fournier, ya que proporciona un flujo de trabajo fácil para aprovechar su experiencia en CAD sin requerir de un operario capacitado.

La máquina utiliza una combinación integrada de cámara/sonda diseñada para acelerar la demorada tarea de montar trabajos. La cámara muestra la mesa de mecanizado debajo, y el operario puede seleccionar la pieza de trabajo trazando el área en la pantalla táctil donde ésta se ve. Una vez que se localiza la pieza y se establecen los parámetros de mecanizado, cualquier irregularidad se compensa automáticamente en el software. Esto prácticamente elimina el rechazo de piezas debido a una operación de montaje incorrecta, según indica la compañía. Un asistente CAM integrado guía al operario a través del programa y la gestión de herramientas en una interfaz que tiene la apariencia de un teléfono inteligente.

Todas estas herramientas se combinaron para ayudar a Fournier, un operario novato, a crear piezas mecanizadas. “Soy una persona de CAD, y el Neo ha entrado en mi flujo de trabajo sin problemas”, dice. “Estoy aprendiendo a mecanizar y ha sido una transición fácil. Lo que me gusta de esta máquina es lo versátil y simple que es. Con el sistema de sujeción neumático, en un minuto podría estar fresando un bloque de teca y al siguiente estoy fresando aluminio. Literalmente, nunca sé lo que está pasando en esa máquina. El Neo ha aumentado enormemente nuestra capacidad”.

Una mejora del 4.000%, literalmente

Actualmente, R&D Manufacturing está utilizando el Datron Neo casi exclusivamente para el desarrollo de productos, la creación de prototipos y la creación de modelos maestros, piezas únicas y especiales. Esto, normalmente, le tomaría tres o cuatro días a un fabricante de modelos experimentado para crearlos a mano. Con el Datron Neo, el taller puede producirlos en unos 15 minutos. Las piezas más complejas pueden tomar hasta 2 horas.

La compañía fabrica tantos componentes, herramientas y máquinas como sea posible fundiendo a presión, así como utilizando estampado neumático y golpes de matriz. Estos son los dos puntos de partida más importantes para generar una pieza base antes de que pase por el resto del proceso de producción. La compañía realiza procesos de esmaltado, pulido, inspección, acabado másico, soldadura, ensamblaje, fresado, electroerosión, soldadura láser, grabado, prensado a presión, fundición y otros procesos internos. La impresión 3D es otra tecnología que se encuentra en el taller.

Sin embargo, a diferencia de muchas otras empresas en la industria de la joyería, R&D Manufacturing se ha alejado de la impresión 3D para la creación de modelos maestros y creación de prototipos, porque el Neo le permite a la compañía mecanizar un modelo de metal y omitir el molde de la impresión 3D de cera. Ahora puede ir directamente al modelo o directamente al molde y omitir varios pasos. Montalto se maravilla de la diferencia:

“Un proyecto solía tomar 12 horas para imprimir en 3D, y luego lo enviábamos a la fundición, esperamos a que regrese y luego lo pulimos. El proceso llevaría una semana si tuviéramos suerte. Entonces, cuantifiquemos: pasamos de una semana a 15 minutos. Incluso un corte de 30 minutos es una mejora del 4.000%. El Datron Neo es 240 veces más rápido que el proceso de fundición, y estamos completando el proceso dentro de nuestras propias instalaciones”.

Esta avanzada tecnología y eficiencia adicional ha ayudado al crecimiento de R&D Manufacturing, lo que también ha contribuido al crecimiento de sus clientes. Por ejemplo, una joven pareja que comenzó una marca de joyas con un pedido de 20 piezas hace cinco años, ordenó luego casi un millón de piezas en 2018.

Reflexionando sobre estos números, Montalto dice de Neo: “Realmente no sabemos cuál es la capacidad. Todavía no hemos llegado allí”.

Contenido relacionado

Industria 4.0 en el mecanizado de implantes médicos

Conozca cómo LINK, fabricante de implantes médicos, utiliza soluciones de mecanizado y automatización de DMG MORI para una producción desatendida, eficiente y de calidad.

Leer MásEl desafío de mecanizar titanio: factores claves

Explore las complejidades del mecanizado de titanio, desde la conductividad térmica hasta la relevancia del torque y velocidad del husillo.

Leer MásDe moldes de inyección de aluminio a la industria aeroespacial

En el mundo de la fabricación de moldes de inyección de metal, donde la precisión y la calidad son cruciales, cada paso del proceso es definitivo para garantizar el éxito del producto final. Este es el caso de MFP Moldes, que ha reorganizado sus procesos de mecanizado para expandir sus mercados y convertirse en proveedor de la industria aeroespacial.

Leer MásMecanizado de engranajes: materiales, herramientas y procesos

A medida que los vehículos eléctricos e híbridos ganan terreno, las estrictas exigencias de operación silenciosa y eficiencia energética impulsan innovaciones en el mecanizado de engranajes para maximizar la precisión, reducir el ruido y prolongar la vida útil de las transmisiones.

Leer MásLea a continuación

Perspectivas para el sector de maquinaria en México en 2022

Este informe presenta las proyecciones del comportamiento de consumo de maquinaria y equipo para 2022 de acuerdo con los estudios de asociaciones del sector, SIAVI y el Banco de México.

Leer MásConsideraciones para comprar un torno CNC

Los tornos CNC son una de las tecnologías de mecanizado más antiguas; sin embargo, sigue siendo útil recordar los aspectos básicos a la hora de considerar comprar una máquina de este tipo.

Leer MásPor qué los talleres en México usan tornos tipo suizo

En México, el uso de tornos tipo suizo ha venido en crecimiento. Si bien empezó con aplicaciones dedicadas a la industria de la joyería y médica, ahora se utilizan para diversas aplicaciones en las industrias automotriz, electrónica, aeroespacial y de petróleo y gas.

Leer Más