Guía para elegir la calidad del carburo correcto

Conozca cómo seleccionar el grado de carburo adecuado para sus proyectos de mecanizado, teniendo en cuenta la dureza, la tenacidad y el tipo de recubrimiento.

Las tecnologías de recubrimiento CVD y PVD difieren principalmente en el grosor del recubrimiento y la resistencia. CVD ofrece una barrera térmica más efectiva para altas velocidades de corte, mientras que PVD es más adecuado para condiciones que requieren filos cortantes y menos fricción.

Aunque el término metalúrgico “calidades de carburo” se refiere específicamente al carburo de wolframio (WC) sinterizado con cobalto, el mismo término tiene un significado más amplio en el mecanizado: carburo de wolframio sinterizado combinado con recubrimientos y otros tratamientos.

Por ejemplo, dos insertos torneados fabricados con el mismo material de carburo, pero con un recubrimiento o postratamiento distinto se consideran calidades diferentes. Sin embargo, las combinaciones de carburo y recubrimiento carecen de una clasificación normalizada, por lo que los distintos proveedores de herramientas de corte utilizan nombres y métodos de clasificación diferentes para sus tablas de calidades.

Esto puede dificultar la comparación de calidades para el usuario final, un problema especialmente difícil dado que la idoneidad de la calidad del carburo para una aplicación determinada afecta de manera considerable las posibles condiciones de corte y la vida útil de la herramienta.

Para navegar por este laberinto, los usuarios deben entender primero qué constituye un grado de carburo y cómo influye cada elemento en los distintos aspectos del mecanizado.

¿Qué es el sustrato?

El sustrato es el material desnudo del inserto de corte o de la herramienta maciza que se encuentra debajo de los revestimientos y postratamientos. Suele estar compuesto en un 80-95 % de WC. Para conferir al sustrato las propiedades deseadas, los fabricantes de materiales añaden diversos elementos de aleación.

El principal es el cobalto (Co): a mayores niveles de cobalto, mayor tenacidad, mientras que a menores niveles de cobalto, mayor dureza. Los sustratos muy duros pueden alcanzar una dureza de 1,800 HV y ofrecen una excelente resistencia al desgaste, pero son muy quebradizos y solo adecuados para condiciones muy estables.

Los sustratos muy duros tienen una dureza de unos 1,300 HV. Estos sustratos solo pueden mecanizarse a velocidades de corte más bajas y se desgastan más rápidamente, pero tienen mejor resistencia a los cortes interrumpidos y a las condiciones desfavorables.

El equilibrio adecuado entre dureza y tenacidad es el factor más importante a la hora de seleccionar una calidad para una aplicación concreta. Elegir una calidad demasiado dura puede provocar microrroturas en el filo cortante o, incluso, una falla catastrófica.

Al mismo tiempo, una calidad demasiado dura se desgastará rápidamente o requerirá una reducción de la velocidad de corte, que reducirá así la productividad. La tabla 1 proporciona algunas directrices básicas para seleccionar la dureza correcta:

| Material | Torneado | Fresado | ||

| Continuo | Luz interrumpida | Heavy Interrupted | ||

|

Acero |

Duro |

Medio |

Duro |

Duro |

|

Acero inoxidable |

Duro |

Medio |

Duro |

Duro |

|

Aluminio |

Duro |

Dureza media |

Medio |

Medio |

|

Inconel |

Muy difícil |

Duro |

Duro |

|

|

Titanio |

Muy difícil |

Duro |

Medio |

Medio |

Fuente: MachiningDoctor.com

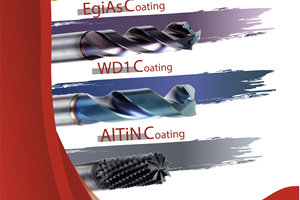

¿Qué son los recubrimientos de carburo?

La mayoría de los insertos de metal duro y las herramientas de carburo sólido modernos están recubiertos con una fina película (entre 3 y 20 micras, o entre 0.0001 y 0.0007 pulgadas). El recubrimiento suele estar compuesto por capas de nitruro de titanio, óxido de aluminio y nitruro de titanio y carbono. Este recubrimiento aumenta la dureza y crea una barrera térmica entre el corte y el sustrato.

Los recubrimientos de las herramientas de corte se añaden mediante una de las dos tecnologías principales:

CVD (deposición química de vapor)

Las capas de revestimiento CVD pueden tener un grosor de hasta 25 micras. Este grosor garantiza una barrera térmica eficaz y permite mayores velocidades de corte en comparación con los recubrimientos PVD. Por otro lado, ese mismo grosor imposibilita el recubrimiento de filos cortantes muy afilados, y el recubrimiento es más propenso a grietas y roturas.

PVD (deposición física por vapor)

Los revestimientos PVD tienen un grosor de entre 1 y 8 micras. Los insertos recubiertos con PVD tienen que operar a velocidades de corte más bajas en comparación con el CVD; sin embargo, son más resistentes, pueden aplicarse en filos cortantes y tienen superficies más lisas que generan menos fricción.

El cuadro 2 ofrece una guía básica para seleccionar el revestimiento más adecuado en las distintas aplicaciones.

| Material | Torneado | Tronzado y ranurado | Fresado | |

| Alta velocidad de corte | Baja velocidad de corte | |||

| Acero | CVD | PVD | PVD | PVD / CVD fino |

| Acero inoxidable | CVD fino | PVD | PVD | PVD / CVD fino |

| Aluminio | Sin recubrimiento | Sin recubrimiento | Sin recubrimiento | Sin recubrimiento |

| Inconel | PVD fino | PVD fino | PVD fino | PVD |

| Titanio | PVD fino / Sin recubrimiento | PVD fino / Sin recubrimiento | PVD fino / Sin recubrimiento | PVD fino / Sin recubrimiento |

Tabla 2. Fuente: MachiningDoctor.com

¿Qué son los postratamientos?

A pesar de que no se impuso hasta hace una década, añadir un tratamiento posterior al revestimiento se ha convertido en una norma del sector. Estos tratamientos suelen consistir en chorro de arena u otras técnicas de pulido que alisan la capa superior del revestimiento para reducir la fricción y, en consecuencia, el calor generado.

Las diferencias de precio suelen ser mínimas y, en la mayoría de los casos, se recomienda favorecer las calidades con postratamiento.

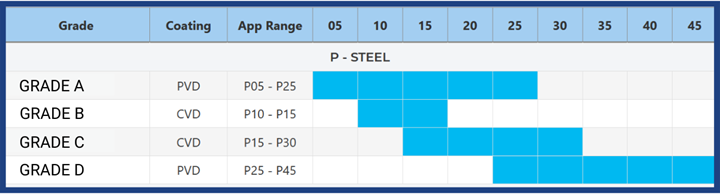

Tablas de selección de grados

Para elegir el grado de carburo adecuado en una aplicación concreta, considere el catálogo o la página web del proveedor. Aunque no existe una norma internacional formal, la mayoría de los proveedores utilizan tablas que describen los márgenes de trabajo recomendados de los grados en función de su “rango de aplicación”, expresado en una combinación de tres caracteres (letra y número), como P05-P20.

La primera letra representa el grupo de materiales según la norma ISO. A cada grupo de materiales se le asigna una letra y un color correspondiente.

| Carta | Material | Color |

| P | Acero | Azul |

| M | Acero inoxidable | Amarillo |

| K | Hierro fundido | Rojo |

| N | No ferrosos | Verde |

| S | Superaleaciones | Naranja |

| H | Acero endurecido | Gris |

Los dos números siguientes representan el nivel de dureza relativa del grado en una escala de 05 a 45 en incrementos de 5. Una aplicación de 05 requiere un grado muy duro adecuado para condiciones favorables y estables. Una aplicación 45 requiere un grado muy duro adecuado para condiciones desfavorables e inestables.

De nuevo, no existe una norma para estos valores, por lo que deben interpretarse como un valor relativo dentro de la tabla de grados específica en la que aparecen. Por ejemplo, un grado marcado como P10-P20 en dos catálogos de distintos proveedores podría tener una dureza diferente.

Las tablas de selección de grados suelen exponerse por separado para cuatro aplicaciones principales:

Una calidad marcada como P10-P20 en la tabla de calidades de torneado podría tener diferente dureza que una calidad marcada como P10-P20 en la tabla de calidades de fresado, incluso en el mismo catálogo. Esta diferencia se debe a que las condiciones favorables varían según las distintas aplicaciones. Las aplicaciones de torneado se abordan mejor con calidades muy duras, pero en el fresado, las condiciones favorables requieren cierta dureza debido a su naturaleza interrumpida.

Tabla 3. Grados para torneado.

Fuente: MachiningDoctor.com

La tabla 3 muestra una tabla hipotética de calidades y sus usos en diferentes dificultades de aplicaciones de torneado, tal como podría aparecer en un catálogo de proveedores de herramientas de corte.

En este ejemplo, el grado A se recomendaría para una amplia gama de condiciones de torneado, pero no para cortes interrumpidos pesados, mientras que el grado D se recomendaría para torneados interrumpidos pesados y otras condiciones muy desfavorables. Herramientas como Grades Finder de MachiningDoctor.com pueden buscar grados según este sistema de designación.

Designaciones de grados de carburo

No existe una norma oficial para los rangos de aplicación de las calidades, como tampoco existe una norma oficial para las designaciones de las calidades. Por esto, la mayoría de los principales proveedores de insertos de carburo siguen unas directrices comunes en sus designaciones de grado. La designación “clásica” sigue un formato de seis caracteres BBSSNN, donde:

- BB: Código de marca. Cada gran proveedor tiene sus propias letras asociadas.

- SS: Número de serie de grado. Los números de serie de grado suelen representarse con dos dígitos aleatorios. Una serie suele ser un grupo de calidades diseñadas para una materia prima concreta y que comparten un tipo de revestimiento común. Algunos ejemplos de series de calidades podrían ser:

- BB85: calidades CVD para acero torneado.

- BB64: calidades PVD para aleaciones a base de níquel.

- BB23: calidades CVD para fresado de fundición.

- NN: Nivel de dureza. Los dos últimos dígitos, en la mayoría de los casos, reflejan el nivel de dureza de los diferentes grados de una serie. El número suele oscilar entre 05 y 45 según el mismo sistema explicado antes sobre las tablas de grados. Por ejemplo:

- BB8505: una calidad muy dura para torneado de acero en condiciones estables.

- BB8540: una calidad muy resistente para torneado de acero en cortes interrumpidos pesados.

La explicación anterior es correcta en muchos casos. Pero como no se trata de una norma ISO/ANSI, algunos proveedores hacen sus propios ajustes al sistema, y conviene estar atento a estos cambios.

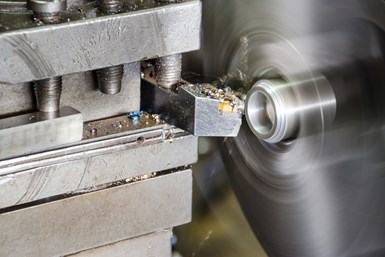

Grados torneados

Las calidades desempeñan un papel fundamental en las aplicaciones de torneado, más que en ninguna otra aplicación. Por eso, al consultar el catálogo de cualquier proveedor, en la sección de torneado encontrará la mayor selección de calidades.

¿Por qué son tan importantes los grados en el torneado?

Esta amplia gama de calidades de torneado se deriva de la extensa gama de aplicaciones de torneado. Todo, desde el mecanizado continuo, en el que el filo cortante está constantemente en contacto con la pieza y no sufre ningún impacto, pero genera mucho calor, hasta los cortes interrumpidos, que tienen fuertes impactos, entra en esta categoría.

La amplia gama de calidades de torneado también está relacionada con la gran variedad de diámetros en la manufactura, desde ⅛ de pulgada (3 mm) para máquinas de tipo suizo, hasta 100 pulgadas para la industria pesada. Como la velocidad de corte también depende del diámetro, se necesitan diferentes calidades optimizadas para velocidades de corte altas o bajas.

Los principales proveedores suelen ofrecer series separadas de calidades para cada grupo de materiales. En cada serie, las calidades van desde la tenacidad para cortes interrumpidos hasta la dureza para mecanizados continuos.

Grados de fresado

En fresado, la oferta de calidades es menor. Debido a la naturaleza fundamentalmente interrumpida de la aplicación, las herramientas de fresado requieren calidades duras con alta resistencia a los impactos. Por la misma razón, la capa de recubrimiento debe ser fina, pues de lo contrario, no resistirá los impactos.

La mayoría de los proveedores utilizarán un sustrato resistente y una variedad de revestimientos para fresar diferentes grupos de materiales.

Grados de tronzado y ranurado

En aplicaciones de tronzado o ranurado, la selección de la calidad está limitada por factores de velocidad de corte. Es decir, el diámetro se reduce a medida que el corte se aproxima al centro. La velocidad de corte disminuye gradualmente. En el tronzado hacia el centro, la velocidad llega a cero al final del corte, y la operación se convierte en cizallamiento en lugar de corte.

Por lo tanto, una calidad para el tronzado debe ser compatible con una amplia gama de velocidades de corte, y el sustrato debe ser lo suficientemente resistente como para soportar el cizallamiento al final de la operación.

El ranurado superficial es una excepción a los demás tipos. Dado que comparte similitudes con el torneado, los proveedores con una amplia selección de plaquitas de ranurado suelen ofrecer una mayor variedad de calidades para grupos de materiales y condiciones específicas.

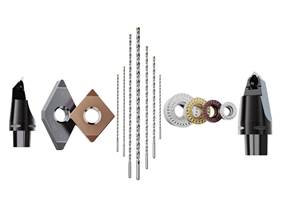

Grados de broca

Al taladrar, el centro de la broca siempre tiene una velocidad de corte nula, mientras que la periferia presenta una velocidad de corte que depende del diámetro de la broca y de la velocidad del husillo.

Las calidades optimizadas para altas velocidades de corte fallarán y, por tanto, no deben utilizarse. La mayoría de los proveedores ofrecen solo unas pocas calidades.

Contenido relacionado

Recubrimientos PVD Primus Coating, de OSG Royco

Meximold: Primus Coating, de OSG Royco, provee servicios de recubrimiento PVD así como preparación de filo para herramientas de fresado, barrenado, machueleado, rimado y torneado.

Leer MásProductividad en autopartes: innovación y eficiencia en GKN Driveline

La planta de GKN Driveline en Villagrán, Guanajuato, ha logrado optimizar el proceso de producción de componentes de transmisión mediante la implementación de herramientas especializadas y el talento de ingenieros mexicanos. Este avance, que ha permitido mejorar tiempos de ciclo y ahorrar en inversión de maquinaria, destaca la capacidad de innovación y eficiencia de la planta.

Leer Más¿Qué es el mandrinado?: herramienta clave para el acabado de agujeros

El mandrinado es una técnica de mecanizado que se utiliza para crear agujeros de gran tamaño en piezas de metal. En este artículo, explicamos qué es el mandrinado y cómo funciona, así como las herramientas especializadas para el proceso.

Leer MásGama de herramientas de Seco optimiza el procesamiento de piezas

Portaherramientas, insertos PCBN, insertos redondos de carburo y brocas extralargas de carburo sólido son algunas de las novedades que Seco Tools ha introducido recientemente.

Leer MásLea a continuación

SJ Tools: éxito en fabricación de herramientas de carburo con rectificado

Mediante tecnología de punta para el rectificado y afilado de sus herramientas, la empresa mexicana SJ Tools fabrica herramientas complicadas para sus clientes con una reducción en costos y tiempos de entrega.

Leer MásRecubrimiento PVD: clave para dispositivos médicos duraderos

Aprenda los métodos esenciales para preparar superficies antes de aplicar recubrimientos PVD y asegurar una adhesión y calidad superiores.

Leer MásCeratizit mide huella de CO2 en productos de carburo

Ceratizit presentará en la EMO Hanover 2023 un estándar para evaluar la huella de carbono de las herramientas de corte y materiales duros hechos con carburo.

Leer Más