Herramientas de fresado de alto avance reducen el tiempo de ciclo

Las nuevas máquinas-herramienta le permitieron a CTG recortar el tiempo de ciclo en 75 por ciento, pero eso no fue suficiente. Al encontrar la herramienta y el proceso correctos ese tiempo de ciclo se recortó aún más, dándole a este fabricante de componentes para la industria de petróleo y gas la capacidad necesaria para soportar un producto nuevo e importante.

CTG de Houston, Texas, tiene una decidida estrategia de manejar la demanda cíclica del negocio: la compañía está siempre lista y dispuesta a aumentar rápidamente su producción.

O, por lo menos, mantiene la disposición. Estar listos para un incremento de la producción es un asunto distinto. Debido a lo rápido e inesperado que puede escalar la producción de un producto dado, no siempre es posible estar verdaderamente listos para la descarga. Por esto, la compañía brinda soporte a sus clientes con prototipado y trabajo de manufactura de corrida corta para los productos que esos clientes están desarrollando, al tiempo que permanece presto a responder –es decir, listo para estar listo– en caso de que alguno de esos productos despegue.

Por supuesto, la mayoría de los sectores industriales son cíclicos, entre ellos la industria automotriz, aeroespacial y otras que los talleres de máquinas normalmente atienden. Sin embargo, CTG atiende el sector más volátil de todos: la industria de petróleo y gas. Aquí la manufactura está sujeta a picos frenéticos y caídas peligrosas.

Apenas a finales de 2014, los altos precios del crudo significaban que la demanda de manufactura relacionada estaba tan fuerte como nunca para CTG y otros. En 2015, la historia fue muy diferente. Debido a la velocidad y severidad de los cambios, CTG ha tenido que enfrentar de lleno el reto de los ciclos, y la solución que la compañía ha encontrado es esta: soportar el desarrollo de nuevos productos.

La compañía prioriza unirse con sus clientes no sólo en la manufactura sino también en el trabajo de diseño que viene antes de esto. No todos los productos diseñados van al mercado, pero algunos de ellos sí lo hacen y, generalmente, salen rápido. Cuando esto sucede, CTG, que ya tiene una ventaja en el conocimiento del proceso, se impone como la elección más obvia para tomar el producto en producción completa.

La fórmula puede trabajar demasiado bien. Ese fue el caso con una línea de válvulas de compuerta que introdujo un cliente recientemente. CTG había trabajado con este cliente desde 2012 para desarrollar el producto, pero cuando los precios del crudo mostraron las primeras señales de suavizarse (un cambio benéfico para este producto – hablare más sobre esto luego), el taller recibió repentinamente un pedido de 400 unidades de un gran componente mecanizado de acero inoxidable en el corazón del dispositivo. En parte por el largo tiempo de ciclo para el fresado de esta pieza, el pedido parecía requerir mucha más capacidad de mecanizado CNC que la que CTG tenía disponible.

La compañía reaccionó rápidamente para duplicar esta capacidad, dice George Parvaneh, gerente de producción de mecanizado. Compró cuatro máquinas CNC nuevas, incluidos dos centros de mecanizado verticales, capaces de cortar los componentes más rápido que los verticales existentes en el taller. Pero incluso esta expansión no fue suficiente –el ritmo de la manufactura aún estaba rezagado–. La única solución sería reducir aún más el tiempo de ciclo. Y la clave para lograr esto fue la herramienta de corte.

El taller le introdujo al proceso una fresa de alto avance. En este paso, el señor Parvaneh trabajó con Elliott Frazier, gerente de producto del proveedor de herramientas Tungaloy.

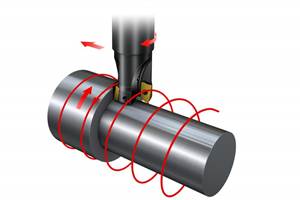

Una fresa de alto avance es una herramienta no para retirar más material con cada pasada, sino para retirar menos material con cada pasada y usar una alta tasa de avance para adelantar muchas más pasadas en un periodo de tiempo dado. Ambos trabajaron durante una semana para encontrar la fresa correcta de alto avance para el mecanizado de compuertas, junto con los parámetros más productivos para aplicar esta herramienta en la operación.

Cuando estuvieron listos, tomaron un ciclo que antes tomaba 90 minutos en los centros de mecanizado nuevos, que eran más productivos, y redujeron esto a 45 minutos con la aplicación de la herramienta de alto avance DoFeed de Tungaloy.

Parvaneh dice que una de las lecciones que él aprendió de este éxito es lo poderosa que puede ser la elección de una herramienta de corte. La herramienta no es un commodity y no es una variable menor en el proceso de mecanizado. Como CTG ha observado, la herramienta de corte es un factor significativo en determinar cuánta capacidad productiva tiene disponible el taller.

Ese descubrimiento es aún más adecuado a la luz de la parte de la válvula de compuerta, porque incrementar la capacidad de un recurso existente es la razón principal por la cual la válvula de compuerta es importante.

Refracturación hidráulica

Aunque CTG produce muchas partes y productos para la industria de petróleo y gas, la mayoría de su negocio podría describirse de esta forma: la compañía está en toda la interfaz donde se unen las tuberías y accesorios de petróleo y gas. Ese ha sido su nicho desde el comienzo.

Fundada en los años ochenta, la compañía (llamada Central Texas Gasket en ese entonces) comenzó a tener éxito y a crecer, primero cuando implementó un método, entonces novedoso, para hacer empaquetaduras de caucho. Las empaquetaduras normalmente se hacían usando matrices, pero CTG aplicaba máquinas CNC de la industria del vestido para cortar estas empaquetaduras usando ciclos programados en lugar de herramental duro. Luego la compañía se expandió para hacer espaciadores de Teflón usado entre las bridas de tuberías, partes hechas con máquinas-herramienta CNC reconocidas en los talleres metalmecánicos.

La compañía también entró en el mecanizado de metales, aunque esto fue principalmente para hacer moldes para los cada vez más complejos componentes de caucho que se le pedía producir. Hoy, la fortaleza de CTG es su habilidad para trabajar con plástico, caucho y metal bajo un mismo techo, produciendo eficientemente ensambles hechos de los tres. Así, el componente de compuerta es realmente un despegue para la compañía, porque el trabajo involucra el mecanizado de producción exclusivamente de metal.

El CEO de la compañía, Cory Jackson, describe el significado de la válvula de compuerta. La función del producto es simple, dice él: detiene el flujo de crudo en una sección escogida de un pozo existente. La importancia es más sutil, teniendo que ver con cambios económicos y tecnológicos que afectan la producción de crudo justo ahora.

Los altos precios del crudo de años recientes impulsó a perforar nuevos pozos, y CTG y otros proveedores de la industria hacían partes y productos para soportar esa perforación. Pero ahora que los precios del crudo han caído, perforar nuevos pozos no es rentable. Lo que se ha vuelto rentable, en cambio, es mejorar los pozos existentes.

La nueva tecnología de fracturación hidráulica aplicada a un pozo existente puede incrementar la producción de ese pozo a una fracción del costo de perforar un pozo nuevo. Esta “refracturación hidráulica” se justifica dados los precios del crudo actual, explica Jackson, y esta operación es donde se usa específicamente el nuevo producto de válvula de compuerta.

La compuerta sella el pozo temporalmente de modo que se puede desarrollar la refracturación hidráulica, abriendo el pozo al crudo, que antes no era posible realizar. Así, este producto particular facilita una de las principales formas en que los productores de crudo americanos pueden seguir siendo rentables en las condiciones del mercado de hoy.

Cantidad de mecanizado

Parvaneh dice que el reto con este componente mecanizado de compuerta es la cantidad de metal que se requiere retirar. Aunque el componente es básicamente de forma cuadrada, normalmente incluye una característica cilíndrica precisa en la línea de centros de la parte que debe ser torneada. Por eso, la parte comienza en forma de barra e inicia su mecanizado cortando esta característica en un torno.

Esta característica se usa como una referencia dimensional para el ciclo en el centro de mecanizado vertical, en el cual se fresa la mayoría del material de la barra.

Antes de que esta parte entrara en producción, la capacidad de CTG para mecanizar metal no estaba orientada a la producción, porque la mayoría del mecanizado de metal del taller se enfocaba en hacer el herramental de moldes para el propio uso de la compañía.

Las partes metálicas mecanizadas de uso final eran componentes de algún subensamble, que también incluía partes en caucho o teflón. Es decir, las partes metálicas eran más pequeñas y requerían mucho menos mecanizado que los componentes de la compuerta. Cuando Parvaneh programó el ciclo para mecanizar la parte de compuerta, en el que era el mejor centro de mecanizado del taller, el tiempo de ciclo más corto capaz de lograr era de 6 horas por pieza.

Él tuvo que manejar esto, porque un tiempo de ciclo tan largo significaba que el taller estaba enfrentando una emergencia. Seis horas por pieza sería demasiado lento para satisfacer la demanda.

Entonces, solicitó máquinas más nuevas y más rígidas, capaces de cortar el inoxidable 410 a una tasa de remoción de metal más alta, y fue exactamente lo que obtuvo.

La compañía añadió dos nuevos tornos CNC Doosan para la operación de torneado final, y también añadió un nuevo VMC Doosan y un VMC Sharp de segunda, que ambos ofrecían la rigidez para cortes más pesados en inoxidable. Esa rigidez generó la mayoría de ahorros en tiempo de ciclo que el taller ha logrado –de 6 horas bajó a 90 minutos– pero incluso esto no fue suficiente para mantener el paso.

El señor Frazier, de Tungaloy, dice que el taller estaba limitado en sus esfuerzos de reducción del tiempo de ciclo porque estaba usando esa rigidez para cortar más profundo, para incrementar la tasa de remoción de metal tomando una profundidad de corte más pesada. ¿Qué tal si mejor se usara esa rigidez para cortar más rápido? Él sugirió el cortador DoFeed, y junto con Parvaneh lo probaron para ver qué parámetros podía lograr.

El secreto para la operación de una fresa de alto avance es el adelgazamiento radial de la viruta, dice Frazier. El cortador usa un ángulo o una curva de radio largo en el inserto de corte para ampliar la viruta y la acción de corte a lo largo del perfil del inserto, esparciendo así la carga de este corte. Gracias a este efecto, son posibles tasas de avance más altas con esta herramienta que con diseños de filo de corte más típicos.

El compromiso es la profundidad del corte; CTG usa la herramienta a una profundidad axial de 1 milímetro, porque los beneficios del adelgazamiento de viruta desparecen a cualquier profundidad mayor. Pero en términos del tiempo neto de ciclo para fresar un volumen dado de material, el incremento en la tasa de avance compensa por encima una profundidad ligera.

Previamente, el taller fresaba las partes de compuerta a 30 pulgadas por minuto. Ahora, las fresa a 390 pulgadas por minuto en la misma máquina. El ciclo VMC para cada compuerta ahora es de sólo 45 minutos, incluidos los cortes de acabado que se realizan con otra herramienta Tungaloy.

Parvaneh dice que la tasa de avance más rápida –un incremento superior a un factor de 10– cambia drásticamente la forma de ver el ciclo de mecanizado (tuvo que acostumbrarse a eso). Durante gran parte de la prueba para encontrar la fresa de alto avance y el conjunto de parámetros que funcionan mejor en este proceso, él se estuvo reentrenando para admitir lo rápido que ahora avanza la herramienta a través de este material.

Actualmente, la fresa de alto avance es la base para el mecanizado de CTG de las piezas de trabajo de la compuerta. La herramienta de alto avance desbasta todo el material necesario para reducir la barra a una caja, y desarrolla interpolación helicoidal para fresar el agujero grande de la pieza.

El operario de la compañía, Leos Segura, trabajó con Parvaneh en la creación de macros para los nuevos VMC y en poder generar rápidamente los programas de CN en la máquina-herramienta para los diferentes tamaños y estilos de la parte de la compuerta, incrementando aún más la eficiencia, ya que se ahorraron un paso de programación.

Con los ahorros de tiempo de ciclo de la herramienta de alto avance, CTG encontró la eficiencia que necesitaba para cumplir la demanda del mecanizado de compuertas. Pudo haber encontrado algo más, dice Jackson, y quizás sea el siguiente paso en el desarrollo de los servicios de la compañía. Gracias al mecanizado de compuertas, indica él, ya no es cierto que la mayoría del trabajo que hacen en el taller sea para los propios moldes de la compañía.

Ahora, la mayoría del trabajo metalmecánico es, de lejos, para hacer partes de producción. Como resultado del éxito del proyecto de compuertas, el mecanizado CNC ya no es un centro de costos para la compañía sino que se ha convertido en un centro de ingresos.

Contenido relacionado

Guía para elegir la calidad del carburo correcto

Conozca cómo seleccionar el grado de carburo adecuado para sus proyectos de mecanizado, teniendo en cuenta la dureza, la tenacidad y el tipo de recubrimiento.

Leer Más10 consejos para el fresado de titanio

Unas consideraciones simples de proceso pueden incrementar su productividad en el fresado de aleaciones de titanio.

Leer MásConsejos para optimizar el mecanizado del acero inoxidable

Explore técnicas avanzadas y estrategias de mecanizado para el acero inoxidable, incluyendo la selección de herramientas y el ajuste de los parámetros de corte.

Leer MásQué es el torno fresado y cómo lo puede aplicar en su taller

Explore cómo el torno-fresado puede mejorar la eficiencia en la eliminación de metal y el manejo de cortes interrumpidos.

Leer MásLea a continuación

Cambio en herramientas de corte reduce tiempo de ciclo en torneado

El tiempo de ciclo de L.A.Y. Precision Machine para taladrar un agujero en un buje era de más de ocho minutos. El sistema de herramientas Supermini type-105 de Horn USA, con un inserto de barra para mandrinado de grado HS36, permitió reducir ese tiempo de ciclo.

Leer MásFresado de alto avance y rendimiento con husillos pequeños

En los últimos años se ha hablado mucho del fresado de alto avance y rendimiento, ya que estos procesos pueden aumentar considerablemente las tasas de remoción de metal con menos potencia del husillo.

Leer MásNuevas tendencias en instrumentos de medición e inspección

La precisión en la manufactura no es opcional, es una necesidad. Desde la integración de sistemas de medición en tiempo real hasta innovaciones en tecnologías sin contacto, la medición precisa resulta esencial para cumplir con las exigencias de tolerancias estrictas y optimizar los procesos de control de calidad. Exploramos los recientes avances en metrología y su impacto en industrias como la automotriz y la aeroespacial, donde la precisión es clave.

Leer Más