Rectificadora CNC recorta el tiempo de ejecución para herramental especializado

Cambiar de aplicaciones de rectificado manual a aplicaciones de rectificado CNC con una rectificadora Studer favoritCNC le ayudó a ETW Inc. a reducir los tiempos de ejecución para producir herramental HSK personalizado.

Compartir

Lea a continuación

Por naturaleza, el herramental especializado requiere una cierta cantidad de tiempo de ejecución para diseño y fabricación. “La gente no ordena el herramental con un año o ni siquiera con meses de anticipación al proyecto”, indica Justin Lehman, gerente de ingeniería y calidad en ETW Inc. “Ellos requieren básicamente estar listos para producir algunas piezas dentro del siguiente par de meses. Todo el mundo quiere sus herramientas para ayer. Los tiempos de ejecución hacen la diferencia”.

Para ETW, un proveedor de herramental especializado y contratista de trabajos de mecanizado, ubicado en Waukesha, Wisconsin, el tiempo de ejecución era prolongado por el uso de una máquina de rectificado manual. Al instalar una rectificadora Studer favoritCNC, de United Grinding Nort America Inc. (Miamisburg, Ohio), ETW pudo acelerar el proceso de producción manteniendo al mismo tiempo la calidad.

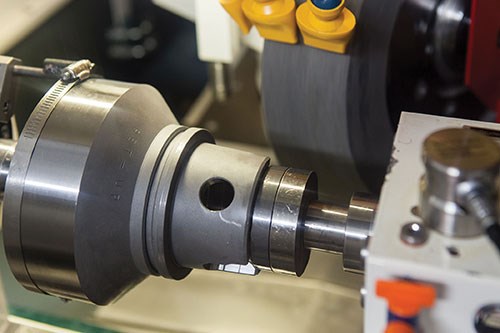

Anteriormente conocida como Enco Tool Works, ETW fue fundada en 1945 como un taller de fabricación de herramientas en un pequeño garaje. Hoy, cerca de dos tercios del trabajo del taller involucran herramental especial para manufactura, con el resto dedicado al mecanizado por contrato. Los últimos siete años, la compañía ha estado fabricando portaherramientas HSK personalizados de todos los tamaños, pero los portaherramientas HSK 63, 80 y 100 son los más populares, con medidas de 2, 3.25 y 4 pulgadas de diámetro, respectivamente. Los portaherramientas varían en longitud desde aproximadamente 2 y 4 pulgadas hasta 12 y 18 pulgadas.

Para producir longitudes de portaherramientas variables y también para mejorar el desempeño, el taller fabrica los portaherramientas a partir de materia prima en acero en bruto. De acuerdo con el señor Lehman, muchos fabricantes de portaherramientas HSK especiales compran las piezas en bruto con la conexión HSK cónica ya hecha y luego mecanizan las operaciones personalizadas en el otro extremo. El conector extremo de la pieza premecanizada es endurecida, pero el otro extremo no, haciéndola susceptible a un desgaste superior durante su uso, indica Lehman.

Para los portaherramientas HSK de ETW, la compañía emplea acero H13 endurecido al vacío entre 47 y 49 HRc para proporcionar buena dureza del núcleo a lo largo del portaherramientas. “Somos capaces de endurecer el conjunto completo debido a que tenemos la habilidad de rectificar la conexión”, explica Lehman. “Obtenemos una herramienta más fuerte y resistente, algo que va a durar para por más tiempo”.

El mecanizado de portaherramientas a partir de materia prima requiere mecanizado en cinco ejes, tratamiento térmico y rectificado hasta las dimensiones finales. En el husillo de la máquina-herramienta, el vástago HSK está diseñado para ser tan flexible como para crear una conexión sólida de juego mínimo. “Luego del tratamiento térmico, el vástago es muy bueno para regresar a donde estaba, recuperando su forma luego de que las fuerzas ya no son ejercidas sobre él. Esto le proporciona al cliente una excelente repetibilidad”, indica.

Como previamente ETW era capaz de crear portaherramientas de alta calidad, esto tomó tiempo. El rectificado manual que ETW usaba para producir portaherramientas HSK era preciso, pero lento, y obtener el nivel requerido de precisión requirió mucho cuidado. Con las estrechas tolerancias necesitadas por el herramental HSK, incluso las variaciones de temperatura hacían la diferencia.

“Tenemos una tolerancia de solo 2-µm en HSK,” indica Lehman. “Cuando estamos rectificando el diámetro exterior en una máquina manual, podemos llegar a tener un valor de entre 5 y 10 µm de diferencia en las dimensiones, causada por un cambio en la temperatura cuando llevamos el portaherramientas a inspección”.

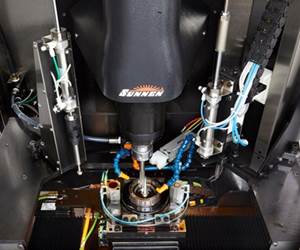

En un esfuerzo por mejorar la calidad, consistencia y velocidad de sus aplicaciones de rectificado de alta precisión, particularmente las formas cónicas de los vástagos de la herramienta, ETW recibió la orden de entrega de una rectificadora cilíndrica universal Studer favoritCSC del distribuidor de máquinas-herramientas Merwin Stoltz Co., un proveedor de las marcas United Grinder.

La instalación de la máquina tomó una semana en total, pero la rectificadora estuvo lista y funcionando casi inmediatamente. Un empleado asistió a un entrenamiento de una semana ofrecido por United Grinding para aprender a manejar la máquina y saber cómo programarla. Sin embargo, Lehman dice que con la ayuda del instalador, ETW pudo ejecutar su primera pieza durante la instalación. Luego de eso, dice que fue muy fácil fabricar el otro portaherramientas, ya que eran muy similares.

La rectificadora está diseñada para producción tanto individual como en lotes de piezas de tamaño mediano con un peso de hasta 175 libras. La máquina tiene 26 pulgadas entre centros y una altura de centro de 7 pulgadas. La potencia del motor de 9 kW (12 hp) y velocidad máxima de corte de 50 metros por segundo (160 pies por segundo) ayudan a acelerar la operación de rectificado. La nueva máquina puede rectificar portaherramientas HSK en la mitad del tiempo que las rectificadoras manuales, indica Lehman. Mientras que las rectificadoras manuales eran capaces de obtener portaherramientas dentro de la tolerancia, hay una diferencia de cielo a la tierra en el acabado, que ahora es de 16 HRA, agrega. El Studer también rectifica la conexión completa HSK, la conicidad y el cara cara pueden ejecutarse en la misma operación.

La cama en fundición mineral Granitan S103 de la máquina amortigua la vibración y ayuda a ecualizar temporalmente las fluctuaciones de temperatura. Adicionalmente, para eliminar los efectos de los cambios de temperatura ETW instaló la nueva rectificadora en un cuarto de inspección de calidad con temperatura controlada. Esto garantiza la consistencia en la medición con la estricta verificación del taller para las medidas del vástago.

ETW emplea el software StuderPictogramming, ubicado en el control, para programar la rectificadora. Cada tamaño HSK tiene básicamente su propio programa, indica Lehman, y puesto que todos ellos usan la misma rueda abrasiva, todos usan el mismo programa de afilado. Esto mejora la precisión y la repetibilidad.

En un ejemplo reciente, el Studer fue usado para producir más de 460 piezas en el transcurso de dos meses para un proyecto grande. ETW rectifica 20 piezas a la vez usando la máquina. De acuerdo con Lehman, no hubo diferencia entre la pieza número 20 y la pieza número 460. “La máquina Studer nos ayudó a poder ejecutar esa entrega”, indica.

Estas características se combinan para proporcionar el beneficio clave de la máquina, que es obtener tiempos de paso significativamente más cortos. “Justo ahora nuestro tiempo de ejecución para herramental especial está entre dos y cuatro semanas, y el de nuestra competencia está entre ocho y 12 semanas,” afirma Lehman. “Con la nueva rectificadora realmente hemos optimizado nuestro proceso en el último año. Siempre hemos estado preparados para ejecutar los portaherramientas, pero ahora podemos hacerlo de forma más productiva”.

De hecho, cuando el presidente de ETW, Tom Phillips, y su equipo de gerencia estaban planeando inversiones de capital por más de 2 millones de dólares, usaron una mejora proyectada de 300 por ciento en el tiempo de ciclo como justificación para comprar la rectificadora Studer. Sin embargo, luego de un año de producción, Philips dice que las reducciones reales en los tiempos de ciclo fueron de aproximadamente 400 por ciento.

Según indica el señor Philips, está proyectando cerca de 60% de crecimiento en los próximos cuatro años. Gracias a que la nueva rectificadora es mucho más rápida que las rectificadoras manuales y no se necesita mucho retrabajo, Philip dice que ETW puede manejar el crecimiento con la Studer.

Contenido relacionado

Todo lo que necesita saber sobre el bruñido

Explore cómo el bruñido optimiza la precisión y el acabado en mecanizado. Conozca sus aplicaciones, beneficios y cómo establecer un proceso eficiente.

Leer MásRectificado en cinco ejes para herramientas de corte

Descubra cómo un cambiador automático de ruedas y un sistema de sonda a bordo ofrecen ventajas competitivas en un taller de mecanizado. Estas características les permiten cambios rápidos para trabajos de corridas cortas u operación desatendida.

Leer MásUnited Grinding nombra nuevo director para México

Alonso Acevedo aporta 27 años de experiencia en la industria de máquinas-herramienta, incluidos doce años como usuario final y quince años en diversos puestos de ventas.

Leer MásReconstrucción de rectificadoras: bajo costo, mayor rendimiento

Al reconstruir sus máquinas rectificadoras, un fabricante de herramientas consiguió velocidades más altas a tres cuartas partes del costo de una máquina nueva.

Leer MásLea a continuación

Por qué los talleres en México usan tornos tipo suizo

En México, el uso de tornos tipo suizo ha venido en crecimiento. Si bien empezó con aplicaciones dedicadas a la industria de la joyería y médica, ahora se utilizan para diversas aplicaciones en las industrias automotriz, electrónica, aeroespacial y de petróleo y gas.

Leer MásSistemas innovadores de sujeción para electroerosión y mecanizado de tres ejes

Con el propósito de aumentar el índice de ocupación de máquinas en el taller, este fabricante de moldes adaptó un dispositivo de sujeción en sus máquinas de tres ejes y su electroerosionadora de penetración para aumentar la flexibilidad de sus equipos y ser más competitivo.

Leer MásLa tecnología: recurso primordial para ser proveedor de la industria aeroespacial en México

Indumet Aerospace es una de las empresas pioneras en México como Tier 1 de la industria aeroespacial. La inversión en la última tecnología para el mecanizado en 5 ejes ha sido una de las claves del éxito que la ha llevado a ser proveedora de reconocidos OEM.

Leer Más