Como una de las operaciones de mecanizado más comunes, la perforación ofrece a los fabricantes muchas opciones. Dependiendo del diámetro del agujero y la tolerancia del acabado de la superficie, un taller puede elegir taladrado, fresado, mecanizado por descarga eléctrica (EDM) o una combinación de esos procesos de mecanizado CNC y lograr resultados de calidad.

Por ejemplo, el orificio creado por una broca de 0.5 pulgadas puede variar ±0.002 pulgadas o puede sobredimensionarse hasta 0.006 pulgadas, pero una operación de escariado posterior puede producir un acabado superficial más suave y un diámetro de orificio dentro de ± 0.0002 pulgadas. El escariado o perforación de agujeros fresados pueden lograr resultados similares, mientras que el electroerosionado es aún más preciso, produciendo un diámetro de agujero dentro de ± 0.0005 pulgadas.

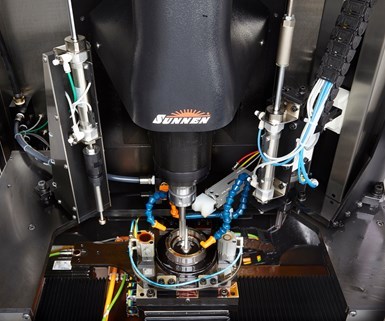

Sin embargo, hay buenas razones para recurrir al bruñido para aplicaciones con los requisitos más estrictos de acabado superficial y precisión. Según Sunnen, el fabricante de equipos de bruñido que proporcionó la información para este artículo, los agujeros electroerosionados generalmente requieren un procesamiento adicional para suavizar las superficies.

El proceso también es relativamente lento. Los procesos de fresado optimizados seguidos de perforación o escariado pueden producir resultados de alta calidad, pero no siempre de manera consistente. El bruñido logra los tres objetivos: es decir, el proceso logra de manera consistente y confiable tolerancias de diámetro de agujero de ± 0.0002 pulgadas o más con acabados superficiales de alta calidad.

¿Qué es el bruñido y para qué sirve?

Según Sunnen, el bruñido generalmente se requiere para lograr tolerancias de diámetro de agujero de ± 0.0002 pulgadas o más con acabados superficiales de alta calidad. (Fotos cortesía de Sunnen).

El bruñido es una operación de dimensionamiento y acabado altamente precisa que se utiliza para crear orificios con medidas exactas y un acabado adecuado.

A diferencia de otros métodos como el rectificado interior, el torneado o el escariado, el bruñido utiliza una herramienta giratoria llamada mandril, que está equipada con abrasivos. Durante el proceso, el mandril se desplaza dentro y fuera del orificio, y los abrasivos se expanden para eliminar pequeñas cantidades de material y lograr las dimensiones y el acabado requeridos.

El acabado resultante del bruñido consiste en picos y valles microscópicos dispuestos en un patrón entrecruzado o "rayado". Estos valles son esenciales, ya que permiten la retención de aceite entre los componentes de acoplamiento durante la operación. Por ejemplo, en el caso de los pistones dentro del cilindro de un motor, los valles del bruñido ayudan a mantener el aceite lubricante, lo que contribuye al funcionamiento suave del motor.

Aunque el proceso se ha llevado a cabo durante muchos años, la tecnología de bruñido ha evolucionado y algunos fabricantes aún tienen dudas al respecto. Aquí hay cinco de los más comunes:

1. ¿Qué aplicaciones, comúnmente, requieren bruñido?

Los cilindros del motor y las camisas de los cilindros requieren bruñido para un adecuado sello del anillo del pistón. Los componentes de un sistema de combustible de motor a diésel a menudo son bruñidos porque este proceso permite un control más estricto del espacio libre entre el orificio y la parte que acopla.

La mayor presión resultante en el sistema de combustible significa que se atomiza más combustible y se desperdicia menos combustible, lo que resulta en una mejor eficiencia del combustible y rendimiento del motor, así como en menores emisiones de carbono.

Las herramientas para bruñir se seleccionan según los requerimientos de la aplicación.

Las válvulas de cartucho, que se usan en aplicaciones hidráulicas, como equipos pesados, maquinaria agrícola y sistemas de control de vuelo y aterrizaje aeroespacial, generalmente han pasado por bruñido. Esto brinda espacios estrechos entre el cuerpo de la válvula y el carrete para reducir el área de sellado requerida.

El bruñido también crea el acabado superficial adecuado para los sellos de aceite, lo que, combinado con espacios libres reducidos, evita las fugas de aceite.

El bruñido también mejora el tamaño del diámetro del agujero y el acabado de la superficie de los cañones de pistola antes de la operación de estriado. Esto asegura un estriado uniforme para un mejor disparo. El proceso también es útil para engranajes, motores pequeños, tambores de freno, compresores, tubos de medidores de flujo de aceite y gas, y muchas otras aplicaciones.

2. ¿Qué condiciones de perforación desfavorables puede mejorar el bruñido?

Un número considerable, que incluye el diámetro del agujero, la boca de campana, ondulación, conicidad, arcoíris, forma del barril, vibración con ruido del escariador, marcas de perforación y falta de redondez de los agujeros. La forma mejorada del orificio después del bruñido casi siempre da como resultado componentes de acoplamiento que funcionan de manera más silenciosa y eficiente. El bruñido puede corregir los errores causados por procesos de mecanizado anteriores porque no requiere sujeción ni alineación y es indiferente a la longitud del orificio.

Otros procesos de mecanizado, como el rectificado y el mandrinado, pueden fracturar la superficie inferior del metal a una profundidad de 0.002 pulgadas. Además, el desgaste de la herramienta puede causar el endurecimiento de la superficie del orificio durante el mecanizado. El bruñido es un proceso más suave, que genera muy poco calor para no distorsionar el orificio.

3. ¿Qué tipos de acabados de superficie puede lograr el bruñido de cilíndros?

El acabado superficial, la textura y la apariencia se pueden controlar con precisión. El ángulo del patrón de rayado cruzado se puede ajustar variando la velocidad del husillo y la velocidad de carrera de la herramienta de bruñido. Algunas aplicaciones requieren un ángulo de rayado empinado en el orificio, mientras que otras requieren un ángulo menos agudo.

La profundidad o aspereza del patrón de rayado cruzado depende del tamaño relativo de la arena abrasiva en la piedra de bruñido. Cuanto más grande es el grano, más áspero es el acabado. Se puede lograr un acabado espejo con una textura superficial casi imperceptible con abrasivos de grano muy fino.

Al igual que otras operaciones de mecanizado, el bruñido se presta a la automatización robótica para aplicaciones de gran volumen.

Como se mencionó anteriormente, el patrón de rayado cruzado creado durante el bruñido es beneficioso para aplicaciones tales como agujeros de cilindros de motor para garantizar que se retenga algo de aceite en la superficie del orificio para una adecuada lubricación y sellado del anillo del pistón.

El aceite no se adherirá bien a una superficie lisa o esmaltada del cilindro, lo que provocará un desgaste prematuro y una posible falla del motor. Si se quiere, puede realizarse una segunda operación de bruñido utilizando herramientas especializadas después del bruñido inicial para crear un acabado de meseta en el que los picos se recortan uniformemente a un nivel constante mientras se dejan intactos los valles.

La mayoría de los cilindros de motor hoy en día están pulidos con este acabado de superficie de meseta, que aumenta el área de apoyo de la superficie del orificio. Esto significa que no se requieren procesos convencionales de “asentamiento” del anillo del pistón y que los picos microscópicos que se retiran antes de ensamblar el motor no terminan en el aceite del motor al arrancar.

4. ¿Qué implica establecer un proceso de bruñido eficaz y consistente?

Al igual que el mecanizado CNC, se deben responder varias preguntas al desarrollar un proceso de bruñido optimizado. ¿Cuál es el material de la parte, el tamaño y la forma? ¿Cuál es el volumen de producción? ¿Cuánto material necesita eliminarse? ¿Cuáles son las tolerancias y los requisitos de acabado superficial de la pieza de trabajo terminada?

Las respuestas a esas y otras preguntas determinan la máquina adecuada, los accesorios, las herramientas, los abrasivos y los aceites o refrigerantes de bruñido, así como los parámetros del proceso, como las velocidades del husillo y la carrera y la tasa de avance.

La piedra de bruñir se selecciona en función del tipo de material a pulir, las tolerancias a alcanzar y la cantidad de material a eliminar. Hay tantos tipos de piedras abrasivas de bruñir disponibles como tipos de fresas o cortadores para torneado, diferenciadas por el material del grano, tamaño de grano y agente adhesivo.

5. ¿Cómo afecta la lubricación al bruñido?

Los aceites de bruñido y los refrigerantes a base de agua proporcionan la lubricación necesaria, eliminan el material cortado y traen un nuevo grano abrasivo a la superficie de la piedra para mantener una acción de corte óptima. Los aceites de calidad, saturados con agentes activos de superficie, proporcionan la lubricidad necesaria para aumentar la presión de bruñido y utilizan abrasivos más duros a velocidades de corte más rápidas.

Los aceites de bruñido están disponibles en muchas formulaciones diferentes y tienen varios niveles de viscosidad.

Del mismo modo, los agentes de lubricidad combinados con aditivos de azufre de extrema presión evitan la soldadura y el desgarre de la pieza de trabajo mientras mantienen limpias las piedras, lo que resulta en un acabado superficial muy consistente.

Los fluidos de bruñido especialmente formulados también están disponibles para su uso en aplicaciones severas en las que pueden ocurrir problemas como la adhesión. Los aceites de bruñido están disponibles en muchas formulaciones diferentes con varios niveles de viscosidad. También hay aceites ecológicos que son 100% vegetales.

Contenido relacionado

Escoja la rueda de rectificado correcta

Conozca las propiedades y aplicaciones de los distintos tipos de abrasivos en ruedas de rectificado y cómo afectan el proceso. Aprenda a elegir la rueda abrasiva adecuada para sus necesidades.

Leer MásDiez conceptos claves sobre el rectificado de avance lento

Debido a la elevada tasa de arranque de material que puede ofrecer el rectificado de avance lento en materiales difíciles, el rectificado podría no ser solo el último paso del proceso, sino el proceso en sí.

Leer MásRectificado: elección de granos y revestimientos superabrasivos

La forma del grano superabrasivo y la composición del revestimiento desempeñan un papel importante en la idoneidad de las muelas para diferentes aplicaciones.

Leer MásTecnología de rectificado en IMTS 2024: precisión y rendimiento

Para el rectificado, en IMTS 2024 se presentaron algunas de las tecnologías más avanzadas destinadas a mejorar la precisión, la velocidad y la eficiencia en la manufactura.

Leer MásLea a continuación

Cómo el bruñido de metales puede mejorar significativamente la vida del producto

El proceso de bruñido de baja plasticidad de Lambda Technologies mejora la resistencia de partes metálicas mecanizadas para extender la vida del producto sin comprometer la geometría de parte.

Leer MásAnálisis remoto de bruñido en máquinas compatibles con MTConnect

Sunnen ofrece lo que dice es el primer equipo de bruñido que cumple con el protocolo de comunicación MTConnect.

Leer MásBruñido automatizado para creación de piezas consistentes

La máquina para bruñido, completamente automatizada y de un husillo, Nagel Eco 40 de Micron Manufacturing, que cuenta con medición posproceso y compensación automática de desgaste, mejoró la calidad del agujero de un inyector de combustible y permitió obtener tiempos de proceso consistentes.

Leer Más