A primera vista, el taller de máquinas en la parte posterior de Lambda Technologies, una compañía de manufactura de Cincinnati, parece muy del promedio. Tiene un conjunto de centros de mecanizado vertical (VMCs) que zumban a lo lejos mientras los trabajadores muy ocupados van de estación a estación. Sin embargo, en comparación con la mayoría de talleres, es relativamente silencioso. Eso es porque la mayoría de los VMCs no están realmente cortando material.

Aquí, el zumbido de las herramientas de corte cortando el metal se reemplaza por el comparativamente tenue zumbido de la hidráulica. Un ojo agudo puede notar incluso que los controles para esas máquinas no tienen ningún logo de los principales fabricantes de CNC. Ellos, al igual que las bombas hidráulicas adjuntas a las máquinas de cinco ejes modificadas, son diseños personalizados que la compañía ha desarrollado con los años para el proceso de acabado de metales propio que ofrece a sus clientes: el bruñido de baja plasticidad (LPB).

El LPB es un proceso de bruñido en el cual se aplica una presión a la pieza de trabajo que apenas supera el límite elástico del material, usando una herramienta hidrostática con rodamiento de rodillos que tiene un diseño propio de Lambda. El proceso requiere un conocimiento metalúrgico extenso, además de un control preciso del posicionamiento y la presión de la herramienta de bruñido. El tener esta experticia le ha permitido a Lambda alargar significativamente la vida de trabajo de las partes sin alterar tanto su forma o tolerancia. Aunque no es un proceso nuevo, el LPB ha probado su efectividad en los últimos años, incluso con la aceptación de la Administración Federal de Aviación (FAA) para la reparación y alteración de componentes de aeronaves comerciales.

Y todo esto llegó de un viaje a Disney World.

La historia del origen

Según el gerente de operaciones de Lambda, Michael Prevéy, la idea detrás del sistema de tratamiento superficial de la compañía nació durante un viaje familiar a Disney World en los años 90. Mirando más allá del lago del centro de Epcot, su padre, el CEO y Director de Ingeniería de la compañía, Paul Prevéy, vio el domo geodésico de Spaceship Earth sobresaliendo del agua. A partir de esa imagen, el concibió y desarrolló la idea de su herramienta de bruñido hidrostática.

El mayor de los señores Prevéy cofundó la compañía como Lambda Research Group en 1977 con el Profesor B. D. Cullity, un experto en el uso industrial de tecnología de rayos X. Inicialmente, la compañía se especializó en prueba de materiales usando difracción de rayos X y otras tecnologías, enfocándose principalmente en medir esfuerzos residuales en metales y cerámica. A finales de los 90, el señor Prevéy comenzó a desarrollar soluciones de tratamiento superficial con base en el conocimiento institucional de la compañía sobre los esfuerzos de material.

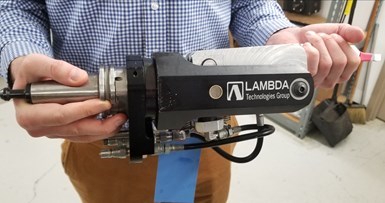

La herramienta de bruñido que se visualizó ese día en Disney es un diseño de rodillo hidrostático para bruñido. El refrigerante se bombea a través del husillo de la máquina-herramienta y en la herramienta para mantener en su sitio el rodamiento de rodillo, usando un sistema hidráulico propio y un porta-herramientas personalizado.

La compañía dice que una presión constante que mantenga la posición del rodamiento permite que el proceso logre una alta precisión en el bruñido. Después de desarrollar el proceso LPB, el mayor de los señores Pevéy formó entonces una segunda división, Surface Enhancement Technologies, para implementarlo. A través de esta división, Lambda contrata otras compañías para desarrollar operaciones LPB en las piezas de trabajo, además de vender y alquilar herramientas de bruñido a esos clientes que tienen altos volúmenes de partes de modo que les resulte económico dedicar una máquina-herramienta al bruñido.

Hasta ahora, Disney no ha pedido regalías.

Hasta ahora.

Presión, empujando en el acero

La “plasticidad” en el “bruñido de baja plasticidad” se refiere a la deformación plástica. Tomemos una rápida lección de física: la deformación se refiere a los cambios en la forma de un objeto bajo presión. Los objetos sólidos son capaces de tener deformación elástica y plástica; cuando el objeto revierte a su forma original se trata de deformación elástica y cuando pierde su forma original se trata de deformación plástica. Los materiales retornarán a su forma a menos que la presión aplicada sea lo suficientemente grande para cruzar la frontera hacia la deformación plástica, conocida como el límite elástico.

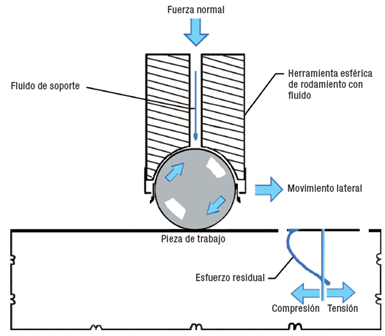

Este diagrama muestra la herramienta hidrostática de bruñido con rodillo. Este control permite a la compañía aplicar la presión suficiente para apenas superar el límite de elasticidad en el cual el material se deforma plásticamente.

Como en otros procesos de bruñido, el LPB mejora la resistencia de una parte al comprimir una capa de metal de modo que resista la fatiga, evitando que las grietas se vuelvan más profundas en la parte. Gracias a la precisión que brinda la herramienta hidrostática de bruñido con rodillo de la compañía, esta es capaz de aplicar apenas la presión suficiente para superar ligeramente el límite elástico en la cantidad apropiada.

Al ejercer este grado de control, la herramienta evita romper las redes cristalinas del material. Esto es importante porque las redes cristalinas rotas, que pueden ser causadas por otras operaciones de tratamiento superficial como el granallado, pueden volver a su normalidad cuando se exponen a altas temperaturas, perdiendo los beneficios del tratamiento superficial. Más aún, la herramienta de bruñido está diseñada para trabajar con cualquier máquina controlada por CNC, incluidos robots, centros de mecanizado, tornos e incluso máquinas-herramienta de cinco ejes. Esto permite a la compañía mejorar la resistencia de partes con geometrías complejas y contorneadas en sus puntos más débiles.

Desarrollar un proceso LPB para una aplicación dada requiere un entendimiento agudo del material. El Dr. N. Jayaraman, quien tiene títulos en ingeniería metalúrgica y física, contrata con Lambda como su experto en materiales.

“La meta del LPB es esculpir los esfuerzos residuales en la parte para evitar que las grietas sean capaces de formarse”, dice él.

Debido a que la compañía dedica recursos para entender las propiedades de material de muchas aleaciones, puede bruñir una amplia variedad de metales, incluidos los metales difíciles de mecanizar como titanio e Inconel.

Según Michael Prevéy, entender el esfuerzo es vital para enfocar una aplicación de bruñido. “La compresión que producimos crea una tensión de equilibrio en el resto de la parte”, dice él. “Esto significa que el esfuerzo que introducimos se distribuye uniformemente a través del volumen de las áreas no comprimidas”. Con el esfuerzo distribuido, entre mayor sea el volumen de la parte, menos concentrado será el esfuerzo presente en la capa subyacente. Así mismo, las partes con un volumen menor no distribuyen tanto el esfuerzo.

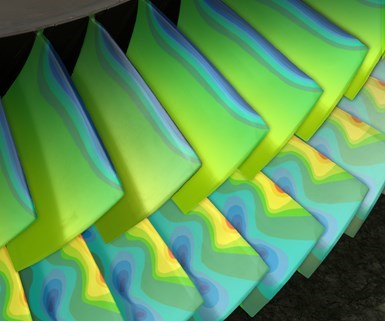

Todo trabajo que toma Lambda implica un análisis completo del material y sus esfuerzos. Aquí se muestra un FEA de una turbina, el cual permite a la compañía identificar puntos con esfuerzos altos.

Para entender los esfuerzos de la parte, Lambda desarrolla análisis de elementos finitos (FEA). “Nosotros desarrollamos un escaneado completo y FEA de la parte”, dice el señor Prevéy. “Usando eso, podemos ver la magnitud y ubicaciones de los esfuerzos de la parte para entender dónde tendrá el mayor beneficio”. Yendo más allá, el señor Prevéy dice que la compañía puede esculpir los patrones de esfuerzo en la parte, con asistencia de las capacidades multieje del proceso de bruñido. Al mapear los esfuerzos en tres dimensiones, la compañía dice que puede alargar la vida de muchas partes en un factor de 1.000.

Soluciones personalizadas para mejorar la vida del producto

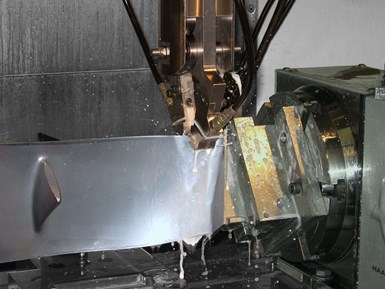

Mientras Lambda vende y alquila sus herramientas LPB, usualmente desarrolla por sí mismo operaciones de bruñido para clientes en sus VMCs modificados. Usa prealistadores y sondas de contacto durante el alistamiento para mantener la precisión y confiabilidad, y tuvo que desarrollar sus propios cambiadores de herramienta para cumplir las necesidades de los clientes para ciertas partes complejas, diseñadas alrededor de la necesidad de conectar la herramienta al sistema hidráulico. Como el proceso LPB sólo requiere posicionamiento y presión, la compañía no está limitada a geometrías simples, y puede desarrollar tanto aplicaciones húmedas como secas, según la aplicación.

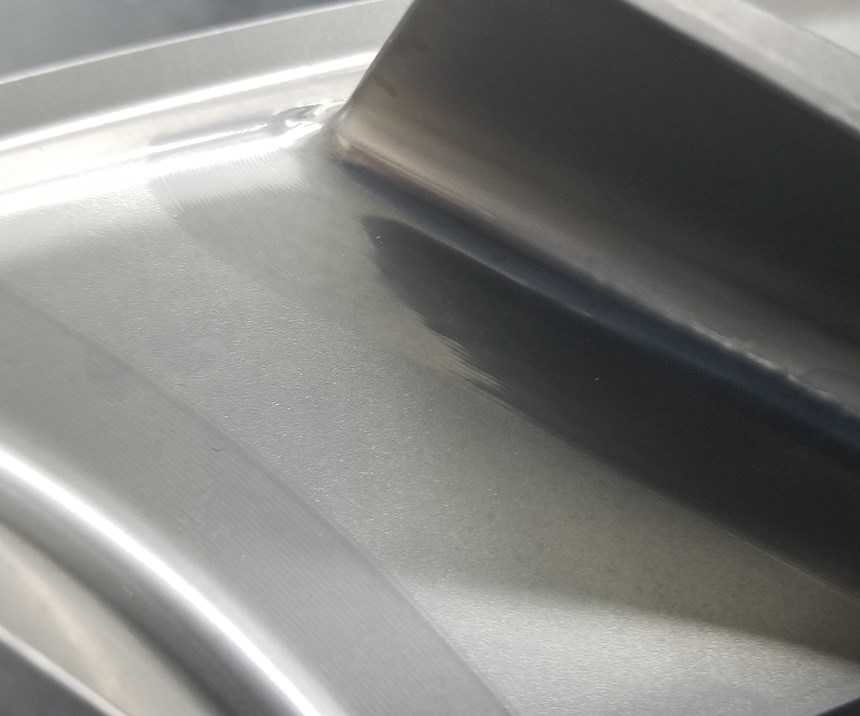

Durante el proceso de bruñido, el rodamiento rueda libremente mientras la presión hidráulica mantiene firme su posición.

La herramienta consta de una punta personalizada que contiene el rodamiento de rodillo y un cuerpo que se conecta directamente en el portaherramientas y el sistema hidráulico. Los tubos hidráulicos van a través del cuerpo para llevar fluido a la punta, que puede personalizarse al engancharla o extenderla para que se acomode incluso a las geometrías de difícil alcance. El refrigerante mantiene el rodamiento en sitio sin importar el ángulo de la punta o la presión necesaria para el bruñido.

Lambda mecaniza muchos de sus componentes de herramientas LPB en un conjunto de VMCs Haas ubicado cerca de las máquinas de bruñido modificadas. Muchas de las herramientas que produce son personalizadas para aplicaciones específicas, tales como aquellas que tratan los álabes de la primera etapa de baja presión del compresor (LPC1) para los motores Pegasus que mueven los jets AV-8B Harrier del Cuerpo de Marina de EE.UU. Para aumentar la resistencia del perfil aerodinámico de los LPC1 a lo largo del borde interior de salida, la compañía desarrolló una herramienta de bruñido que se engancha hacia atrás, con el rodamiento de bolas mirando atrás hacia el portaherramientas. Este diseño permite que la herramienta alcance la parte posterior de los bordes acampanados del perfil aerodinámico.

“Todo trabajo que hacemos requiere trabajo personalizado”, dice el señor Prevéy.

“Nosotros analizamos el material, luego probamos sus esfuerzos. Luego de eso, planeamos las pasadas de bruñido que aumentarán su resistencia precisamente en los puntos necesarios, y eso puede significar el diseño de una herramienta personalizada o de sujeción de trabajos para alcanzar esos puntos”.

Sin embargo, los resultados hablan por sí solos, dice el señor Prevéy. “La última vez que una parte que tratamos se rompió durante una prueba de fatiga, fue una turbina rota en un área completamente diferente de la que el cliente estaba preocupado”, dice él. “Aparentemente, la parte nunca había durado lo suficiente para que las grietas se formaran antes en ese sitio”.

Lograr la certificación FAA con demostraciones prácticas

El proceso LPB ahora tiene certificación AMoC de la FAA. La compañía logró esta certificación en 2013 luego de que Delta Air Lines la contactó cuando los costos de mantener su tren de aterrizaje principal MD-88 comenzaron a crecer. El esfuerzo por vibración en el tiempo había causado la formación de grietas en muchos de los cilindros de amortiguación del MD-88. Aunque Delta había modernizado el tren de aterrizaje con sistemas de amortiguación para evitar la formación de futuras grietas, asegurar que las grietas existentes no causaran fallas operacionales tomó una gran cantidad de tiempo y dinero. Más aún, reemplazar los cilindros habría costado más de $80.000 por pieza. Con tantas unidades en campo, los costos eran exorbitantes.

Lambda trabajó con un representante de ingeniería designado por la FAA para brindar y probar el tratamiento LPB para los cilindros MD-88. Durante la prueba, Lambda satisfizo o superó las metas fijadas por la FAA, y la compañía diseñó un sistema robótico para procesar los cilindros del tren de aterrizaje sin retirarlos de la aeronave. Este desempeño otorgó al proceso una certificación AMoC, y Delta contrató a Lambda para tratar los cilindros de amortiguación. Según Lambda, Delta ahorró más de $10 millones en costos de inspección, sin incluir los costos potenciales de las demoras de los vuelos y los reemplazos de parte.

Contenido relacionado

De moldes de inyección de aluminio a la industria aeroespacial

En el mundo de la fabricación de moldes de inyección de metal, donde la precisión y la calidad son cruciales, cada paso del proceso es definitivo para garantizar el éxito del producto final. Este es el caso de MFP Moldes, que ha reorganizado sus procesos de mecanizado para expandir sus mercados y convertirse en proveedor de la industria aeroespacial.

Leer MásTecnología MTConnect aplicada en un taller de Torreón

B&S Industrial de México ha implementado la tecnología MTConnect en sus máquinas y ha logrado aumentar su producción en más de 40 % gracias al monitoreo constante y la optimización de procesos en su taller de fabricación de piezas complejas.

Leer MásComparativa: pulido a mano vs. técnicas automatizadas

Descubra los beneficios y técnicas del pulido manual. ¿Por qué sigue siendo una práctica valiosa en una era dominada por la automatización? Aprenda más.

Leer MásEstrategia de fresado en 5 ejes para mecanizado de blisks de titanio

Una nueva estrategia de acabado con herramientas tipo barril, especialmente diseñadas, reduce en 50 por ciento los tiempos de mecanizado de blisks de titanio en cinco ejes.

Leer MásLea a continuación

Evolución en la reducción de emisiones: el rol del bruñido

Expertos en bruñido describen el significado de este proceso de mecanizado para cumplir los más recientes estándares de emisiones que afectan carros, camiones y otros vehículos.

Leer MásAutomatización de herramienta de corte para bruñido y pulido

El sistema de acabado robótico de arrastre inverso AutoHone de Bel Air mejora el flujo de trabajo de bruñido y pulido de la herramienta de corte con muy poca intervención del operario

Leer MásBruñido automatizado para creación de piezas consistentes

La máquina para bruñido, completamente automatizada y de un husillo, Nagel Eco 40 de Micron Manufacturing, que cuenta con medición posproceso y compensación automática de desgaste, mejoró la calidad del agujero de un inyector de combustible y permitió obtener tiempos de proceso consistentes.

Leer Más