Comparativa: pulido a mano vs. técnicas automatizadas

Descubra los beneficios y técnicas del pulido manual. ¿Por qué sigue siendo una práctica valiosa en una era dominada por la automatización? Aprenda más.

Compartir

Lea a continuación

El pulido a mano es un proceso manual para nivelar y proporcionar texturas de retención de aceite a las superficies de ajuste dentro de una máquina-herramienta. Este proceso se lleva a cabo más comúnmente usando una lima plana, como se aprecia acá.

En una era de controles numéricos computarizados y procesos automatizados, las superficies ajustadas por pulido a mano sobre una máquina-herramienta podrían verse un poco anticuadas.

Muchos fabricantes de equipo original han abandonado esta técnica, debido al tiempo extra y al esfuerzo adicional que requiere la operación. Sin embargo, algunos siguen apoyando su valor, indicando que la mano de obra involucrada —y los beneficios que proporciona— no pueden duplicarse mecánicamente. Pero, ¿qué es el pulido a mano y es una característica que los compradores deben buscar cuando evalúan los atributos de una máquina-herramienta?

¿Qué es el pulido a mano y por qué es valioso?

El pulido a mano es el proceso manual de afinar y proporcionar textura a las superficies ajustadas en una máquina-herramienta. Se lleva a cabo más a menudo usando limas planas, que son herramientas manuales con una punta de borde plano, similar a un cincel.

Generalmente, la punta de la lima es de una pulgada de ancho o más pequeña, ajustándose al ancho de la pieza metálica – que puede ser de diversas longitudes– para brindar rigidez.

La persona que lleva a cabo la operación sostiene la punta de la lima de forma firme contra la superficie para trabajarla con una mano, mientras que toma el mango de la herramienta con la otra, empujando la herramienta contra la superficie con fuertes desplazamientos y empleando el peso del cuerpo para crear un patrón.

Otras herramientas usadas para el pulido manual incluyen una lima de tres esquinas, que a menudo se usa para desbarbar agujeros, y una lima curvada, que puede usarse para trabajar la superficie de rodamientos.

Beneficios del pulido a mano: retención de aceite y precisión

De acuerdo con Okuma —un defensor del proceso desde hace mucho tiempo— la principal razón para el uso de pulido a mano tiene que ver con la retención de aceite, la estabilidad y la precisión.

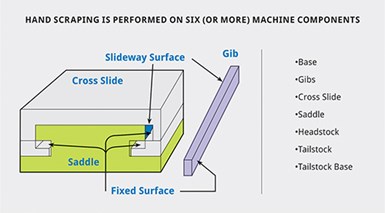

Un centro de mecanizado promedio contiene cerca de seis componentes con superficies a las que se les puede aplicar pulido a mano.

Una vez las dos fundiciones se juntan, la pieza superior se recubre con el azul del ingeniero –el pigmento de azul prusiano en una base de aceite– y se posa sobre la guía sobre la que correrá durante la operación. La impresión resultante revela las áreas de contacto, permitiéndole a la lima manual nivelar las superficies para que sean ajustadas apropiadamente, pero también crear cavidades o depresiones ligeras en las que el aceite puede acumularse mientras que se mantenga su tensión superficial.

Esto permite un movimiento de deslizamiento suave y ayuda a evitar los “resbalones y arranques” generados por superficies en contacto, perfectamente planas, de las cuales el lubricante tiende a ser desalojado. Esto ocasiona que las superficies metálicas en contacto tengan suficiente agarre.

El ideal, para la mayoría de guías de las máquinas-herramienta, es crear aproximadamente ocho puntos de contacto por pulgada cuadrada entre las superficies de ajuste, proporcionando tanto planitud como estabilidad, además de que previene el tambaleo.

Normalmente, hasta seis componentes de una máquina-herramienta promedio tienen superficies para las cuales es posible aplicar el pulido a mano.

El debate: pulido a mano vs técnicas automatizadas

Así que, ¿no es posible que este procedimiento de acabado superficial manual sea hecho por una máquina? Precisamente, algunos fabricantes hacen eso, mecanizando cavidades para aceite en las superficies planas, mientras que otros se han cambiado completamente a rieles lineales de precisión que pueden montarse con tornillos y ser reemplazados cuando se desgastan.

También hay herramientas de potencia que pueden usarse para producir una textura superficial que atrape el aceite. Las preguntas obvias son, cómo los canales mecanizados afectan la integridad superficial y si se ve comprometida la precisión hacia el final de la vida útil de un riel lineal.

El lapeado se usa a veces, pero tiende a dirigirse a toda la superficie sin crear la gran cantidad de puntos de contacto que son útiles para obtener estabilidad, además de que no es apropiado para crear superficies planas largas.

Probablemente, la razón más convincente para buscar superficies de ajuste pulidas a mano en máquinas-herramienta nuevas tiene que ver con el hecho de que las fundiciones usadas en estas aplicaciones son, por su propia naturaleza, irregulares en su geometría.

Además, los métodos de rectificado y mecanizado usados para simular el pulido a mano pueden producir contractura, flexión y expansión del material –así como posterior distorsión del mismo–. Así que la conclusión lógica puede ser que el arte del pulido a mano todavía tiene un lugar en la ciencia de construcción de máquinas-herramienta precisas, confiables y durables.

Contenido relacionado

Cómo pasivar las partes de acero inoxidable

Descubra cómo la pasivación maximiza la resistencia a la corrosión en aceros inoxidables y evita la falla prematura de piezas y componentes mecanizados.

Leer MásEl desafío de mecanizar titanio: factores claves

Explore las complejidades del mecanizado de titanio, desde la conductividad térmica hasta la relevancia del torque y velocidad del husillo.

Leer MásSoluciones avanzadas de manufactura para componentes de precisión

Con cuatro nuevos centros de mecanizado de 5 ejes y dos células PH Cell Twin de DMG MORI, esta compañía refuerza su compromiso con la excelencia en la manufactura para sectores exigentes como el automotriz, médico y aeroespacial.

Leer MásMecanizado de precisión para componentes del sector energético

GMG Machining nace por la necesidad de fabricar piezas de precisión para la industria de generación de energía. La experiencia y el conocimiento del sector llevó a este proveedor de herramientas mexicano a convertirse en cliente de sus clientes. El uso eficiente de centros de mecanizado vertical y tornos de última generación le han permitido alcanzar las tolerancias exigidas por la industria.

Leer MásLea a continuación

Para qué sirve el fresado en duro

El fresado en duro se utiliza para mecanizar aceros endurecidos con filos cortantes definidos. El fresado de estos materiales requiere centros de mecanizado de alta velocidad configurados para el fresado en duro, junto con un CAD/CAM programado en concordancia.

Leer MásLa tecnología: recurso primordial para ser proveedor de la industria aeroespacial en México

Indumet Aerospace es una de las empresas pioneras en México como Tier 1 de la industria aeroespacial. La inversión en la última tecnología para el mecanizado en 5 ejes ha sido una de las claves del éxito que la ha llevado a ser proveedora de reconocidos OEM.

Leer MásSistema de sujeción permite a un taller alcanzar las tolerancias requeridas

Este taller de Monterrey, dedicado a la manufactura de ejes para motorreductores, no conseguía alcanzar las tolerancias exigidas por su cliente. El uso de un collet chuck le permitió lograr las dimensiones requeridas y reducir los tiempos del proceso en 54 %.

Leer Más