La adecuación de las aplicaciones a las muelas superabrasivas óptimas puede alcanzar dividendos gracias a la mejora de la calidad y el rendimiento de las piezas, por lo que el conocimiento profundo de las propiedades del grano, el aglomerante y el revestimiento es vital para los usuarios de rectificadoras.

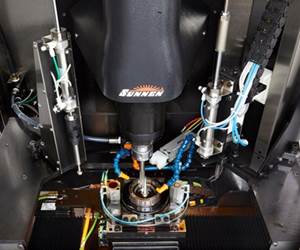

Crédito: Norton | Saint-Gobain Abrasives

La correcta selección de la muela superabrasiva es vital para la eficacia de los procesos de rectificado. La muela adecuada puede optimizar las piezas por hora, reducir los cambios de herramienta, aumentar el tiempo de actividad de la máquina, mejorar la calidad del producto y disminuir los costos operativos.

Encontrar esta muela, sin embargo, requiere una cuidadosa consideración de la forma del grano superabrasivo y el recubrimiento, entre otras propiedades.

¿En qué consiste una buena rueda superabrasiva?

Las muelas superabrasivas se enfrentan a condiciones de rectificado agresivas y deben presentar diversas propiedades, como dureza a temperaturas elevadas, alta conductividad térmica para transferir el calor fuera del punto de corte, estabilidad de composición, resistencia al desgaste, lubricidad y capacidad para evitar la deformación plástica.

El rendimiento de las ruedas superabrasivas depende principalmente de la matriz de aglomerante y de las características inherentes y la calidad de los granos abrasivos de la rueda, sean de diamante o de nitruro de boro cúbico (CBN).

Los distintos granos y revestimientos proporcionan diferentes beneficios y, por tanto, son adecuados para diversas aplicaciones. Comprender qué granos y revestimientos son más adecuados para aplicaciones específicas puede ahorrar dinero a los fabricantes con el tiempo.

De acuerdo con la aplicación o el proceso de rectificado, un grano premium o de mayor precio puede ser la opción más rentable para el trabajo. Del mismo modo, la muela de diamante o CBN más cara puede no ser la opción ideal para una aplicación. Más que en el precio, es importante centrarse en la forma de los granos superabrasivos y en el tipo de revestimiento que utiliza la muela.

La forma del grano determina la resistencia

La forma de los granos de diamante o CBN es un factor determinante de la dureza o friabilidad de la partícula abrasiva durante la aplicación de rectificado. La dureza se refiere a cómo se comporta la partícula abrasiva bajo tensión mecánica, es decir, qué tan bien resiste la fractura, el astillado y la rotura. La friabilidad es la capacidad del grano para fracturarse y autoafilarse.

Los granos superabrasivos más duros tienden a ser en forma de bloque y son mejores para mantener el perfil de la muela que para eliminar material. Los granos friables se afilan con regularidad y su forma angular elimina más material con cada pasada. Las diferentes aplicaciones requieren granos en diversos puntos del espectro entre estas dos formas.

En cuanto a la forma, existen dos categorías polares: de bloque y angular. Cuanto más cuadrada o redondeada sea la partícula abrasiva, menos eficaz será para el rectificado de material, pero mejor para el mantenimiento de la forma. Las partículas en forma de bloque son más duras y soportan mayores fuerzas de amolado antes de romperse.

Por el contrario, las formas angulares son más agresivas y capaces de penetrar y remover material. Sin embargo, los granos angulares fallan con fuerzas menores.

Idealmente, lo mejor es tener un grano que equilibre estas dos formas y permanezca duro, pero que también logre una fractura natural para exponer nuevas aristas de corte afiladas. Sin la capacidad de fracturarse, el grano se redondeará, quedará sin filo y rozará la pieza en lugar de cortar, lo que provocará un aumento de las fuerzas de rectificado y creará graves problemas tanto para la muela como para la pieza.

El revestimiento adecuado para cada trabajo de rectificado

El revestimiento es el proceso de cubrir completa y uniformemente los granos superabrasivos con una capa de material adicional. Este proceso, que aumenta el tamaño y el peso del grano, suele realizarse para potenciar cualidades como la resistencia y la durabilidad durante las aplicaciones de rectificado.

La fuerza con la que la matriz de aglomerante retiene los granos abrasivos determina la eficacia de la muela. Una ventaja clave de los revestimientos es que texturizan la partícula de diamante o CBN para mejorar la adherencia al aglomerante de la muela, sea esta de resina, vitrificada, metálica, híbrida u otra. La mejora de la retención mecánica y química en el sistema de aglomerante refuerza la integridad de la muela.

Si un fabricante juega bien sus cartas, el ahorro de costos y la maximización del rendimiento derivados de la selección de la muela abrasiva adecuada pueden convertirse fácilmente en una ventaja competitiva.

Los revestimientos de níquel, cobre y plata son los revestimientos superabrasivos más comunes. Los revestimientos de níquel son habituales en las ruedas con aglomerante de resina. Estos revestimientos mejoran la vida útil de la rueda, los acabados superficiales, las propiedades de disipación del calor y la adherencia mecánica a la matriz de aglomerante para maximizar la productividad.

Los recubrimientos de cobre son los preferidos para aplicaciones de rectificado en seco debido a la capacidad del cobre para transferir el calor fuera de la zona de rectificado, y a su mejora de la retención mecánica y química del grano en el sistema de aglomerante.

Los revestimientos de plata son más caros, pero ofrecen la mayor conductividad térmica de estos tres tipos de revestimiento, así como una mejor retención del grano y lubricidad adicional. La plata es el revestimiento preferido cuando se utiliza aceite puro como refrigerante.

La cantidad de revestimiento de los granos abrasivos puede oscilar entre el 30 % y el 70 % del peso total del grano recubierto. El recubrimiento de los granos de diamante suele representar entre el 50% y el 56% del peso total, mientras que los granos de CBN suelen dedicar hasta el 60 % del peso total al recubrimiento. Los superabrasivos recubiertos pueden ser más caros que los abrasivos sin recubrir debido a su mayor rendimiento esperado y a los pasos de fabricación adicionales necesarios para su producción.

Incluso los ajustes microscópicos en una muela abrasiva pueden cambiar las reglas del juego de los sistemas y procesos de rectificado. Si un fabricante juega bien sus cartas, el ahorro de costos y la maximización del rendimiento derivados de la selección de la muela abrasiva adecuada pueden convertirse fácilmente en una ventaja competitiva.

Contenido relacionado

Mecanizado completo: innovación para una producción sostenible

El futuro de la manufactura de componentes metálicos está en la sostenibilidad y eficiencia. Los proveedores del sector le apuntan a soluciones y tecnologías de mecanizado completo para optimizar procesos

Leer MásTodo lo que necesita saber sobre el bruñido

Explore cómo el bruñido optimiza la precisión y el acabado en mecanizado. Conozca sus aplicaciones, beneficios y cómo establecer un proceso eficiente.

Leer MásRectificado en cinco ejes para herramientas de corte

Descubra cómo un cambiador automático de ruedas y un sistema de sonda a bordo ofrecen ventajas competitivas en un taller de mecanizado. Estas características les permiten cambios rápidos para trabajos de corridas cortas u operación desatendida.

Leer MásSJ Tools: éxito en fabricación de herramientas de carburo con rectificado

Mediante tecnología de punta para el rectificado y afilado de sus herramientas, la empresa mexicana SJ Tools fabrica herramientas complicadas para sus clientes con una reducción en costos y tiempos de entrega.

Leer MásLea a continuación

Escoja la rueda de rectificado correcta

Conozca las propiedades y aplicaciones de los distintos tipos de abrasivos en ruedas de rectificado y cómo afectan el proceso. Aprenda a elegir la rueda abrasiva adecuada para sus necesidades.

Leer MásDiez conceptos claves sobre el rectificado de avance lento

Debido a la elevada tasa de arranque de material que puede ofrecer el rectificado de avance lento en materiales difíciles, el rectificado podría no ser solo el último paso del proceso, sino el proceso en sí.

Leer MásLa tecnología: recurso primordial para ser proveedor de la industria aeroespacial en México

Indumet Aerospace es una de las empresas pioneras en México como Tier 1 de la industria aeroespacial. La inversión en la última tecnología para el mecanizado en 5 ejes ha sido una de las claves del éxito que la ha llevado a ser proveedora de reconocidos OEM.

Leer Más