Análisis remoto de bruñido en máquinas compatibles con MTConnect

Sunnen ofrece lo que dice es el primer equipo de bruñido que cumple con el protocolo de comunicación MTConnect.

Las máquinas de Sunnen, compatibles con MTConnect, ofrecen capacidad de comunicación para recopilar datos que permiten evaluar de manera más eficaz la efectividad general del equipo (OEE), las necesidades de mantenimiento futuro, el rendimiento del proceso y otras métricas clave.

MTConnect es el protocolo de comunicación de código abierto, libre de regalías, diseñado para facilitar que las máquinas-herramienta y otras piezas del equipo del taller puedan comunicarse entre sí con otros programas informáticos que procesan datos de taller. De acuerdo con Sunnen, ellos ofrecen las primeras máquinas de bruñido inteligentes del mercado compatibles con MTConnect, capaces de comunicar análisis de procesos a otros dispositivos. Esto se demostró en la IMTS del año pasado, por medio de máquinas en red que mostraban los datos de proceso y el rendimiento en monitores ubicados en todo el stand, en controles de máquina y en dispositivos móviles inalámbricos.

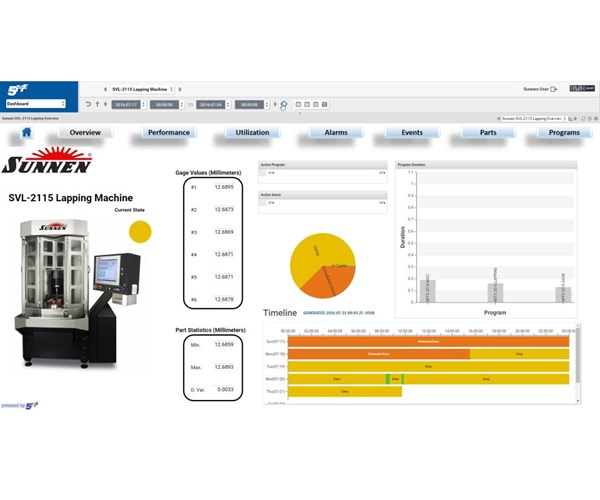

Equipadas con el software Freedom Gate y Freedom Edge de 5ME, las máquinas pueden informar de forma transparente el estado actual, los tiempos de ciclo, los tiempos de retraso, recuentos de piezas, datos de medición, eventos y muchos otros datos necesarios para evaluar la efectividad general del equipo (OEE) y el rendimiento del proceso.

El dispositivo Freedom Gateway está integrado con los controles de las máquinas y proporciona una compuerta segura a una red Ethernet para el intercambio local de datos de la máquina y la visualización de métricas de manufactura. Incluye múltiples puertos Ethernet, puertos VGA/HDMI, Wi-Fi incorporado, I/O digitales y analógicos, y una ranura de expansión para tarjetas Fieldbus.

“Ahora podemos ofrecerles a los clientes un medio para monitorear remotamente la utilización de la máquina y la eficiencia del proceso”, dice Mike Nikrant, ingeniero de software de Sunnen. “La visualización de la manufactura será particularmente importante cuando el bruñido sea un paso integral en la producción secuencial de productos de alto volumen, como inyectores de combustible, válvulas hidráulicas y camisas de cilindros. Los usuarios pueden controlar el recuento de la producción por número de piezas, alarmas y motivos de parada, entre otros. Cada usuario en una red puede configurar un tablero de mando personalizado al arrastrar y soltar tablas para crear una única vista, basada en la función específica de trabajo como mantenimiento, producción y supervisión de la celda”.

“Aparte del monitoreo en tiempo real, se pueden analizar los datos históricos para identificar ineficiencias y causas de raíz para facilitar procesos a prueba de errores, utilización mejorada, mantenimiento basado en condiciones e inventarios MRO reducidos. Este sistema también es escalable para su uso con el software Enterprise eLog Freedom de 5ME, ya sea localmente o en la nube”, explica Nikrant.

Contenido relacionado

-

Cuatro funciones del CNC mal aplicadas comúnmente

La aplicación incorrecta de estas importantes funciones del CNC supondrá una pérdida de tiempo, un esfuerzo desperdiciado o duplicado y, o, un desperdicio de material. Conozca cómo las técnicas avanzadas de programación y las configuraciones adecuadas pueden maximizar la eficiencia y minimizar los desperdicios en su taller.

-

Ventajas del sistema de coordenadas local en CNC

En el mecanizado CNC, los sistemas de coordenadas juegan un papel clave para posicionar las herramientas de corte. Este artículo explora cómo utilizar sistemas de coordenadas de la máquina, de la pieza y locales, destacando la importancia de los comandos G54-G59 en FANUC y su impacto en la precisión y la eficiencia.

-

Cuándo y por qué elegir el modo incremental en programación CNC

En los programas CNC, las coordenadas pueden especificarse de manera absoluta o incremental, lo que influye en la precisión y la facilidad de cálculo. El modo absoluto se considera más fiable por evitar la acumulación de errores, mientras que el modo incremental ofrece ventajas en la reducción de la longitud de programas para aplicaciones complejas, como el mecanizado de superficies esculpidas o la perforación de agujeros con ciclos fijos.