Tecnología MTConnect aplicada en un taller en México

B&S Industrial de México, en Torreón, fabrica piezas complejas. Decidió mejorar los procesos de su taller implementando la tecnología MTConnect en todas sus máquinas. Actualmente, su producción se ha aumentado en más del 40 por ciento gracias a la información que le suministra esta tecnología mediante un monitoreo de cada máquina.

B&S Industrial de México inició actividades en 1999. “Yo aprendí todo lo que desarrollamos en esta empresa desde el negocio de mi abuelo, que funcionó de 1962 a 2005. Cuando mi abuelo fallece me separo de la empresa e inicio mi propia compañía hace 17 años”, cuenta el ingeniero José Luis Benítez, Gerente General de B&S Industrial de México.

B&S se dedica a fabricar componentes para empresas como Caterpillar y Regal Beloit, especialmente. Posteriormente, empezaron a adquirir más maquinaria pues la intención era especializarse en productos que tuvieran mayor valor agregado.

“Fue cuando empezamos a fabricar componentes para empresas del sector petrolero. Luego se vino la crisis de la industria del petróleo y, por ello, en 2014 empezamos la certificación S 9100 para la industria aeroespacial”, relata Benítez.

Buscando llenar los espacios dejados por los trabajos que recibían del sector petrolero, en diciembre de 2015 recibieron la certificación como empresa que puede ser proveedora para la industria aeroespacial. Y todo su accionar está apuntando a conseguir trabajos de este sector que sigue creciendo en México.

“El enfoque de la empresa es hacer componentes que nos lleven a niveles de complejidad más altos de lo que tradicionalmente manejamos. También traemos proyectos para ser proveedores de partes para equipos hidráulicos, que ya requieren cuartos limpios. Estos proyectos son en los que nos estamos enfocando para este año”, explica el ingeniero Benítez.

Buscando alternativas para mejorar sus procesos y ser mucho más competitivos se encontraron con la tecnología MTConnect, algo que en principio les pareció ambicioso y complejo, pero que hoy es una realidad. La tecnología MTConnect la instauraron en toda la planta, en todos los equipos de control numérico.

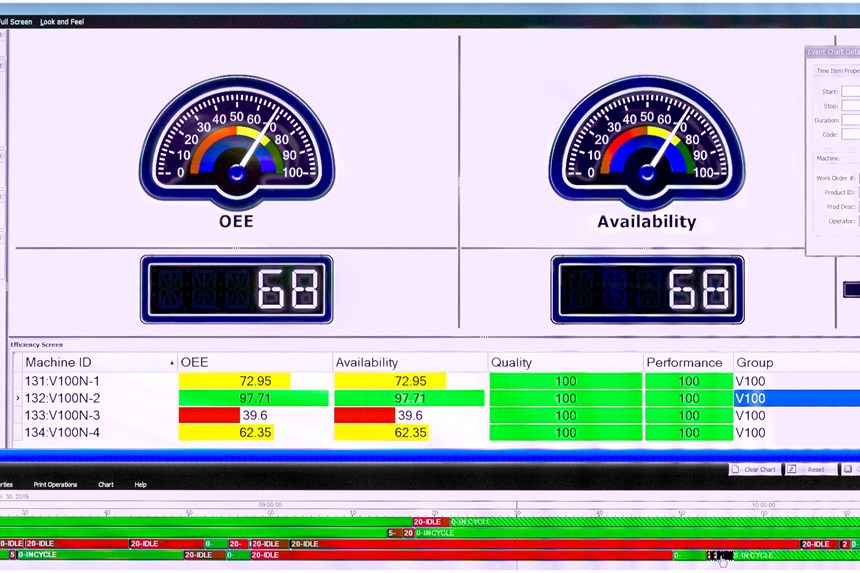

“El MTConnect lo metimos porque nosotros anteriormente manejábamos el OI de forma manual, pero teníamos muchas variaciones y discrepancias en los datos que recogíamos y no era algo que fuera totalmente fiel a la realidad. Entonces, conocimos la tecnología MTConnect y nos asesoramos con la empresa Memex de Canadá y con Mazak en México para poderlos implementar en nuestros equipos”, comenta Benítez.

Actualmente, están utilizando la tecnología MTConnect en 25 equipos: desde tornos CNC de dos ejes hasta equipos de 5 ejes, además de pantógrafos de oxicorte, máquinas de corte por plasma y láser, y prensas de cortina. Aún están en la parte de implementación, pero con lo que han hecho hasta ahora los resultados han sido contundentes.

“En estos momentos estamos midiendo la disponibilidad de los equipos. Desde la computadora de mi oficina veo todas las máquinas, donde monitoreo todo el tiempo el tema de disponibilidad en los equipos”, cuenta el ingeniero Benítez.

En el piso del taller también hay monitores desde donde pueden ver todo el tema de disponibilidad de cada máquina. En cuanto al tema de calidad, están instalando la tecnología del MTConnect para hacer también los reportes de calidad y hacerle el seguimiento al rendimiento de las máquinas.

Para ello, están trabajando con la asesoría de Memex, de manera que al final todos los equipos se comuniquen y baje a piso la información de la producción y puedan estar midiendo el rendimiento de cada máquina. “

Esa es la información importante que finalmente nos debe dar la tecnología MTConnect”, resalta Benítez.

Hoy en día, muchos de los equipos de B&S están trabajando en unos rangos que no son lo deseable. Están buscando un OI total de 75, que es un cambio muy agresivo y complejo de lograr. Sin embargo, lo están haciendo por etapas y la primera de ellas es lograr el 60 por ciento. Claro que en algunos equipos ha sido más sencillo subir la eficiencia porque son equipos automáticos.

“Estamos eliminando todos los tiempos de cambio de herramientas que no eran necesarios y las paradas para inspecciones que no eran requeridas. En el caso de los tiempos muertos, detectamos las máquinas que generan cuellos de botella para que haya operadores que puedan trabajar en ellas en los tiempos de comida o en algunos tiempos de descanso”, afirma Benítez.

Anteriormente, tenían equipos que estaban siendo utilizados en 10 o 15 por ciento y la tecnología MTConnect les permitió mejorar significativamente el rendimiento de esas máquinas, como el caso de equipos que ya superan el 60 por ciento del rendimiento.

Hay tres factores importantes que en B&S han empezado a medir desde que aplican la tecnología MTConnect: la disponibilidad, la calidad y el desempeño. Con el MTConnect la eficiencia se mide con la disponibilidad, que es el tiempo que la máquina efectivamente está trabajando. Cuando la máquina detiene el husillo o no hay movimiento de los ejes, se considera tiempo muerto, ya que la máquina ya no está produciendo.

El segundo factor es la calidad. “Si tenemos el 100 por ciento de la máquina trabajando, pero tenemos 2 por ciento de piezas echadas a perder, ese porcentaje nos va a impactar y quiere decir que el proceso no fue eficiente. Entonces, la calidad allí considerada produce un indicador más bajo en caso de que no se consiga el 100 por ciento de las piezas buenas”, explica el ingeniero Benítez.

El otro indicador es el performance o rendimiento. “Aún si la máquina está trabajando al 100 por ciento del tiempo, si tenemos establecido que el proceso de cada pieza debe durar un minuto, la pieza debe salir en un minuto, no en un minuto y dos segundos o un minuto diez segundos”, agrega Benítez. Pero tampoco deben salir por debajo de ese tiempo, salvo que haya una mejora que no se haya notificado. “Por lo general, si tenemos del 100 por ciento hacia abajo es un rango aceptable. ¿Por qué no aceptamos que pase del 100 por ciento? Porque pueden darse modificaciones al programa o a las condiciones de corte, que aceleran el proceso pero nos pueden impactar el gasto en herramientas, por ejemplo”, explica el ingeniero Benítez.

Procesos multitarea

La eficiencia de B&S se debe a varios factores. No solo el hecho que haya aplicado la tecnología MTConnect. Ese mejoramiento de la producción implica el uso de máquinas multitarea y el uso de equipos de medición de última tecnología.

Además de los 25 centros de mecanizado, en el taller también cuentan con una máquina de plasma (para cortes de espesores de 6 mm hasta 50 mm) y dos de oxicorte (para cortes de 25 mm o una pulgada hasta piezas de 5 pulgadas de espesor). Estas máquinas cortan partes para maquinaria agrícola y de construcción. Este tipo de piezas se trabajan con un promedio de dos procesos de mecanizado, pero hay componentes que requieren varios, entre boreado y mecanizado de precisión.

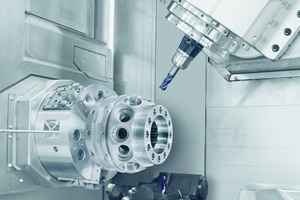

La facilidad que tienen con los equipos Mazak es que son máquinas multitarea. Cuentan con tornos que son fresadores, que en lugar de meter los trabajos a un torno, para luego pasarlos a un centro de mecanizado vertical y, finalmente, a un centro de mecanizado horizontal, ahora lo hacen con tornos-fresadores, que les permiten hacer todo el mecanizado de la pieza en un solo proceso en los tornos multitarea de Mazak.

Además, en preparación de dispositivos se ahorran mucho tiempo porque lo hacen con una sola sujeción, o máximo dos sujeciones, y les brinda mayor precisión en el mecanizado que lleva la misma referencia.

Como no se desmonta la parte, les ayuda para una vez que se mecanice una referencia se mantengan los parámetros que se hacen en un mismo montaje. Es decir, se ahorra tiempo de preparación de la máquina, tiempo de traslado de materiales, ahorros en dispositivos (que pueden estar entre 2,000 a 3,000 dólares). Son ahorros muy significativos, aparte de los tiempos de proceso, porque son tiempos en que la máquina siempre está produciendo la pieza requerida y no en el proceso de alistamiento.

También el cambio se refleja en el espacio ocupado en el piso del taller, ya que no se requieren tantas máquinas para hacer una pieza. Es posible que algunos trabajos conlleven más tiempo en una sola operación, pero concentrados en un solo equipo y con mayor precisión.

“En operaciones que se hacían en un torno y que posteriormente era necesario pasar a un centro de mecanizado, estamos hablando de que se pueden tener reducciones de más de 30 a 40 por ciento. Las máquinas multitarea de Mazak nos ofrecen mayor flexibilidad y nos permiten entregar las órdenes en un menor tiempo y a un menor costo”, afirma el ingeniero Benítez.

Con el MTConnect, ahora los operarios pueden registrar las piezas buenas o rechazadas a través del sistema y reportar todo el proceso de las máquinas para que sea visto por las áreas de mantenimiento, calidad e ingeniería enviando un correo electrónico a través de las tablets adaptadas a las máquinas.

Además, el sistema cuenta con una opción de código de barras para que el operador no tenga que teclear nada, tan sólo poner los códigos a los cuadros y a las clasificaciones para ser leídos directamente en la tablet, optimizando así los tiempos y disminuyendo los errores. De esa manera, se puede cargar información de procedimientos, estándares y ayudas visuales.

En las áreas de corte tenían muchos tiempos muertos por limpieza de boquillas y cambios de placa, que se han mejorado con el monitoreo del OI. Con el MTConnect pueden tener la información y hacer planes de reducción de tiempos muertos entre pieza y pieza o incluso agregar una persona más a un proceso.

Dentro de su política de calidad, cuentan con equipos CMM movibles para usarlos con las máquinas, donde hacen las mediciones en piso para no mover la pieza del centro de mecanizado.

De esa manera, se evitan el tiempo de remoción y, si hay necesidad de un retrabajo, pueden hacerlo ahí mismo en la máquina sin perder la referencia de la pieza. “Eso nos ahorra muchísimo tiempo. Tenemos equipos Mazak que ya cuentan con el sensor que mide la pieza y que nos sirve como una referencia para medir desgaste de herramientas o para validar, en caso de muchos barrenos, que estén bien hechos para evitar que bajemos una pieza y se tenga que volver a subir. Nos permite comparar contra una dimensión nominal y saber si están o no dentro de la especificación”, explica Benítez.

Para la revisión de las máquinas cuentan con equipos ballbar de Renishaw, que los utilizan para revisar el estado de los equipos y pueden saber si la máquina va a requerir en un futuro próximo algún mantenimiento, algún ajuste o si ya los servos están perdiendo fuerza.

En cuanto a la nivelación de la máquina, detecta que no esté distorsionada o si necesita alguna corrección. También les sirve para medir piezas que requieren precisión, ya que el ballbar les puede dar una referencia si la pieza que quieren fabricar puede ser mecanizada en ese equipo o no, dependiendo del estado de la máquina. Todas las máquinas en B&S cuentan medidores Renishaw para medir las herramientas.

Inversiones y expectativas

Según los análisis de B&S, tenían que comprar equipos en 2015, concretamente un centro de mecanizado vertical. Sin embargo, al emplear el monitoreo del MTConnect lograron evitar la compra de equipos porque con los primeros resultados del análisis vieron que tenían la capacidad de sobra para los trabajos requeridos y no era necesario ese centro de mecanizado más, que tenían planeado adquirir.

“Para los próximos años lo que estaríamos haciendo nosotros es tener bien medida la capacidad y así poder cumplir con los tiempos que nos exigen los clientes. Por ejemplo, si llegamos a tener un problema podemos tener un OI que le podemos proporcionar a los clientes con una certeza de tiempos de entrega”, agrega él. El MTConnect es la parte esencial del cambio que B&S ha hecho, sin embargo, la tecnología y el lenguaje que utiliza requiere mucho más equipo que simplemente el MTConnect. “Lo que hemos invertido aquí ha sido desde el software (adquirido con Memex) hasta el cableado para poder recibir y enviar la información desde y hacia las máquinas”, cuenta Benítez.

En un principio lo quisieron manejar por wifi, pero no fue posible. Para que los operarios pudieran capturar la información (el estado del equipo, qué producto están trabajando y todo el proceso de la máquina) tuvieron que poner tablets en cada máquina para obtener la información en tiempo real y que fuera fácil de procesar.

“Ha sido todo un proceso que hemos ido aprendiendo. Por ejemplo, con el mismo Mazak hemos ido revisando y ajustando su software, para poder sacar la información del MTConnect. Es algo que nos ha servido mucho para poder aprender cómo mejorar los procesos en piso. En los ocho meses que llevamos recogiendo información con la tecnología MTConnect nos ahorramos la compra de una máquina que nos hubiera costado 200,000 dólares. Y nosotros en este proyecto hemos invertido, entre software, hardware y periféricos, no más de 100,000 dólares, además de que hemos aumentado considerablemente el desempeño de todas nuestras máquinas. Y en los próximos años podemos ahorrar en equipos o mejorar mucho nuestro desempeño como empresa en cuanto entrega, eficiencia y a la evaluación del personal”, cuenta el ingeniero Benítez.

El propósito de B&S es que en este año las evaluaciones no las hagan los supervisores sino mediante el monitoreo hecho a través del MTConnect, que captura la información del operador, su desempeño, qué maquina tiene a cargo, y así obtener mejores resultados.

“Porque hay personas a las que se les facilita más unas máquinas que otras, y eso también lo pueden saber a través de los datos capturados con la tecnología MTConnect. Así evitamos lo que nos sucedió en el pasado: teníamos muy buenos operadores en ciertos equipos, que los cambiábamos a otros donde no eran tan buenos. De manera que teníamos que prescindir de ellos, o ellos mismos renunciaban por ya que no se adaptaban a ese nuevo proceso”, explica Benítez.

Ahora, el área de Recursos Humanos también tiene acceso a esta información y ellos valoran qué empleados son aptos para manejar determinados procesos.

“Por ese lado, se mejora la parte humana y nos permite tener mucha más información. Por ejemplo, ahora estamos haciendo proyectos de ‘Rapid Improvement Workshops’, donde hacemos análisis y vemos los indicadores que tenemos. Con base en lo que se logre de mejora, nosotros ya tenemos un número que nos va a decir si mejoró o si lo que se invirtió en tiempo y en personal no dio ningún resultado. Por eso, esta tecnología nos ha servido para evaluar los proyectos que estamos realizando”, afirma el ingeniero Benítez.

B&S está aplicando los bonos de producción basados en este sistema. Si una persona cumple con sus objetivos, a final de mes recibe unas bonificaciones, dependiendo de su meta.

En el sistema también pueden saber sobre determinada máquina: quién la opera, cuántas piezas lleva, si tiene rechazos, los minutos que ha trabajado, entre otros datos. Aparte de toda esta información útil, también saben los minutos que ha estado detenida la máquina, en un turno que empieza a las 7 de la mañana y termina a las 5 de la tarde, por ejemplo.

Y también el MTConnect les ofrece información más detallada: se puede ver minuto a minuto como está cada uno de los equipos, sacar información por órdenes de trabajo, por fecha, por tiempos de proceso y tiempos muertos, por día, de cada máquina. Por supuesto, esta información es muy útil para el Departamento de Calidad, ya que si tienen que parar con frecuencia algún trabajo por cuestiones de calidad o porque se hace alguna modificación, hay que hacer una revisión del proceso: sus herramentaciones, el material que les está llegando y que el material llegue a tiempo. Con esta tecnología hay mucha información que les está generando el sistema y que ellos utilizan para mejorar todos los procesos en el piso del taller.

Aplicar la tecnología MTConnect ha implicado una importante inversión por parte de B&S, además de trabajar intensamente con los proveedores de maquinaria, como con la gente de sistemas de la empresa. No es algo sencillo e implica bastante trabajo.

“Tenemos dos personas que están dedicadas tiempo completo a estar monitoreando y viendo errores en la captura que hace el personal, además de entrenar al personal para utilizar la tecnología MTConnect. Es algo que requiere esfuerzo, pero que es perfectamente redituable. Es una muy buena herramienta para que todas las empresas, especialmente aquí en México, nos hagamos muy eficientes. Ahora tenemos ciertos costos que nos asemejan a otras empresas de otros países. Y eso nos ayuda a que en México seamos mucho más competitivos que empresas de China o la India, donde mucho producto se va para allá por cuestión de costo. Con tecnologías como esta, nosotros nos hacemos más eficientes y mucho más competitivos frente a otros países”, explica Benítez.

Contenido relacionado

Los beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

Leer MásEstrategias para talleres especializados en mecanizado de cinco ejes

Conozca las prácticas y herramientas que diferencian a los Top Shops en el maquinado de cinco ejes.

Leer MásCómo pasivar las partes de acero inoxidable

Descubra cómo la pasivación maximiza la resistencia a la corrosión en aceros inoxidables y evita la falla prematura de piezas y componentes mecanizados.

Leer Más10 consejos para el fresado de titanio

Unas consideraciones simples de proceso pueden incrementar su productividad en el fresado de aleaciones de titanio.

Leer MásLea a continuación

Perspectivas para el sector de maquinaria en México en 2022

Este informe presenta las proyecciones del comportamiento de consumo de maquinaria y equipo para 2022 de acuerdo con los estudios de asociaciones del sector, SIAVI y el Banco de México.

Leer Más10 tendencias que se están tomando los talleres metalmecánicos mexicanos

Modern Machine Shop México resume las tendencias y tecnologías a observar por parte de los talleres de mecanizados en México.

Leer MásNuevas tendencias en instrumentos de medición e inspección

La precisión en la manufactura no es opcional, es una necesidad. Desde la integración de sistemas de medición en tiempo real hasta innovaciones en tecnologías sin contacto, la medición precisa resulta esencial para cumplir con las exigencias de tolerancias estrictas y optimizar los procesos de control de calidad. Exploramos los recientes avances en metrología y su impacto en industrias como la automotriz y la aeroespacial, donde la precisión es clave.

Leer Más

.jpg;width=70;height=70;mode=crop)