Bajo la dirección de Kurt Wagner, dueño de la segunda generación de la empresa, Wagner Machine ha invertido mucho en la automatización de sus departamentos de producción de fresado y torneado. Foto Wagner Machine.

Con el nivel de productividad cada vez más alto, se podría pensar que los talleres de un solo turno tienen dificultades. Pero para Wagner Machine, un fabricante por contrato de segunda generación, de propiedad familiar en Champaign, Illinois, las fuertes inversiones en automatización garantizan que un solo turno sea suficiente.

Los alimentadores de barras han ocupado durante mucho tiempo el departamento de torneado de la empresa y, en los últimos años, Wagner ha añadido una creciente flota de robots colaborativos (cobots) para automatizar el fresado de tres y cinco ejes. Sin embargo, la tecnología no ha sido la única razón del éxito de la automatización de Wagner: su filosofía hacia la automatización ha sido igual de importante. En concreto, el taller no tiene como objetivo el mecanizado desatendido las 24 horas del día.

De dos a cuatro horas de automatización “aumentan efectivamente la duración de la jornada” sin añadir un segundo turno, dice el dueño de la segunda generación, Kurt Wagner. Algunos trabajos sí alcanzan las 24 horas, pero al negarse a tratar la automatización total como una necesidad, Wagner Machine ha ampliado la gama de trabajos para los que es aplicable la automatización.

“Si se trata de conseguir una producción de 24 horas al día, eso requiere mucha más planificación que tratar de aumentar la producción en un 50 %”, dice Kurt Wagner.

Cada pequeña pieza cuenta

Fundada originalmente como un taller de torneado y fresado manual de piezas pequeñas en 1982, Wagner Machine compró su primer torno y fresadora CNC en menos de un año. Desde entonces, la empresa ha estado atenta a las tendencias tecnológicas, desde su adopción inicial de alimentadores de barras y tornos tipo suizo a principios de la década de 2000, hasta las inversiones más recientes en la manufactura aditiva de metales.

Wagner sustituyó recientemente sus tornos originales de doble husillo y torreta única por tornos tipo suizo, de Hanwha. Estos nuevos tornos, más eficientes, tienen una huella más pequeña y cinco máquinas caben en el espacio que ocupaban tres máquinas antiguas.

Incluso, antes de que la empresa comprara su primer alimentador de barras, el equipo sabía que los trabajos de torneado que se ejecutaban ligeramente por la noche conseguían una mayor productividad.

“Era obvio que la producción desatendida representaba un gran beneficio”, dice Wagner, y la compra de alimentadores de barras lo demostró. “Si puede cargar una barra en una máquina y dejarla funcionar durante una hora hasta la noche, eso supone una mejora de la producción de más del 10 %”. Hoy, el 75 % de los tornos de Wagner Machine están equipados con alimentadores de barras.

Las recientes inversiones en el departamento de fresado le han permitido ponerse al día en productividad. Wagner compró cuatro RoboDrills de FANUC, de tres ejes, para manejar el fresado de alta velocidad, así como otros cinco RoboDrills de cinco ejes. Sin embargo, el fundamento del éxito del departamento ha sido la incorporación de los robots colaborativos FANUC CRX (o cobots) para automatizar el cuidado de las máquinas.

Aunque Wagner Machine nunca esperó que cada trabajo de torneado automatizado funcionara toda la noche, los intentos iniciales de la empresa para automatizar el fresado procedieron con esta expectativa. Estos intentos de automatización estuvieron marcados por el control del proceso, el desbordamiento del refrigerante y los problemas de virutas, por lo que los esfuerzos por perfeccionar los programas automatizados resultaron ser muy largos. Para un taller con una mezcla variada de trabajo, que suele ver cómo los trabajos de producción duran entre unos días y un mes, este perfeccionismo era una trampa.

Para evitar estos problemas, la empresa ajustó sus expectativas de automatización del fresado para que estuvieran en consonancia con sus expectativas de automatización del torneado. Esto significa centrarse en una automatización que pueda ponerse en marcha de forma fiable en un solo turno, lo que suele suponer unas dos o tres horas de mecanizado sin supervisión por noche.

La automatización para trabajos de mayor duración puede justificar algo de tiempo extra para el perfeccionamiento, pero en general, la empresa pone sus máquinas en marcha lo más rápidamente posible. “No se puede pasar tres días automatizando un trabajo de cinco días”, como dice Wagner.

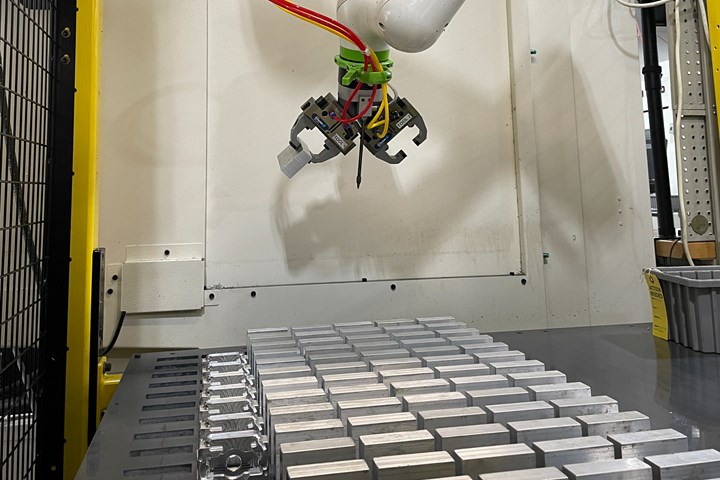

Las piezas pueden no estar perfectamente situadas en la bandeja de posicionamiento, por lo que Wagner Machine programa sus cobots para que sitúen las piezas en un bloque de reposicionamiento. Este bloque en ángulo utiliza la gravedad para posicionar las piezas con precisión y hacer innecesario el palpado en la máquina. Una disposición de rejilla con pasadores móviles permite realizar fácilmente ajustes para diferentes piezas. Como el cobot realiza este proceso mientras la máquina está en marcha, no se añade al tiempo total del ciclo.

Comprobando y probando

Wagner Machine dio su primer paso hacia la automatización robótica hace siete años, cuando un amigo del padre de Wagner le ofreció a la empresa un viejo robot de regalo. Ese robot de mantenimiento de máquinas y un segundo robot tradicional siguen en la planta. Sin embargo, la empresa se ha estandarizado recientemente con los cobots, que según Wagner son menos costosos, más fáciles de integrar y ocupan menos espacio en el taller.

Aunque los cobots son más lentos que los robots tradicionales, ya que los cobots FANUC de Wagner alcanzan una velocidad máxima de 10 pulgadas por segundo, la empresa lo considera una ventaja. Wagner Machine, incluso, reduce la velocidad de sus robots más rápidos para acercarse a esta velocidad.

“Muchos robots industriales pueden moverse a más de dos metros por segundo, pero si algo va mal a esa velocidad, va a causar graves daños”, explica Wagner. Los tiempos de carga siguen por debajo de los 30 segundos a las velocidades más lentas de la empresa, y la seguridad del proceso ha mejorado mucho al saber que los robots no se dañarán a sí mismos ni a una costosa máquina CNC.

Aunque las comprobaciones regulares de calidad añaden tiempo durante el turno de día, Wagner dice que la seguridad en la consistencia de las máquinas le permite a la empresa realizar el mecanizado sin supervisión por la noche.

Wagner Machine prueba sus procesos automatizados sin supervisión durante el día, y luego permite ejecuciones limitadas por la noche. Estas ejecuciones de prueba ayudan a Wagner a detectar cualquier problema evidente y a resolverlo, para asegurar que el proceso sin supervisión sea repetible.

La mayoría de las piezas requieren nuevas pinzas y bandejas de posicionamiento de piezas, y todas las piezas nuevas requieren al menos ligeras modificaciones en el programa del robot. Aun así, la empresa ha comprobado que la automatización es rentable para trabajos con cantidades tan bajas como 300 piezas o trabajos que requieren al menos 50 horas de tiempo total de mecanizado. Por ejemplo, un trabajo de baja cantidad con tiempos de ciclo largos habría tardado seis días en ejecutarse con personal, pero Wagner lo automatizó en un día y lo completó en dos días gracias a la automatización nocturna.

Tras darse cuenta de que su primer cobot (en la foto) era vulnerable al líquido refrigerante, Wagner Machine se estandarizó con cobots resistentes al agua. El montaje lateral de estos cobots, que mejora su capacidad para alcanzar y maniobrar alrededor de las máquinas, simplifica la configuración y reduce los tiempos de carga.

Contrarrestando las complicaciones

Como parte de la simplificación de su proceso de automatización, Wagner Machine se ha centrado en varios ajustes clave, incluidos:

- Marcos personalizados. Hace unos dos años, Wagner Machine decidió optimizar y reducir los costos de la futura automatización con el desarrollo de marcos personalizados. Las posiciones de montaje de los cobots en la mayoría de las células de alimentación de las máquinas son demasiado altas, y los codos de los cobots tienden a interferir con la parte superior de la puerta y las herramientas de la máquina, explica Kurt Wagner. El montaje lateral del cobot elimina la mayoría de los problemas de interferencia y permite que los usuarios coloquen las células del cobot directamente contra las máquinas que automatizan. El diseño ahorra espacio en el piso, maximiza el área de la bandeja de piezas y funciona en casi cualquier máquina, dice Wagner.

- Bloques de reposicionamiento. Los tornillos de banco autocentrantes, de Schunk, repiten con gran precisión para el mantenimiento del trabajo en la máquina, pero requieren que cada pieza en bruto se recoja con exactitud de la bandeja de carga, incluso con una holgura incorporada para permitir los distintos tamaños de las piezas en bruto. Para resolver esta dificultad, Mark Harding, amigo de la familia y antiguo integrador de robots, sugirió el uso de un bloque de reposicionamiento. Con este método, el cobot coge las piezas de los lugares difíciles de la bandeja de carga y las coloca en una placa inclinada montada en el lateral de la célula del cobot. La gravedad asienta la pieza en tres pasadores de localización, lo que le permite al cobot recoger la pieza recolocada con precisión en el mismo lugar cada vez. Este método de localización de piezas suele eliminar la necesidad de sondear las piezas o de utilizar topes duros en la máquina.

- Sondas en máquina. Wagner utiliza las sondas Renishaw para dos fines: la verificación de la carga de la pieza y la detección de herramientas rotas. En el caso de las piezas difíciles o críticas, la sonda de husillo puede utilizarse para ajustar las compensaciones de trabajo o verificar que la pieza está cargada correctamente. Si no lo está, la programación de la automatización puede ordenarle al robot que vuelva a cargar la pieza, que pase a la siguiente o que detenga la máquina para asegurarse de que no crea piezas de desecho. Del mismo modo, la sonda de herramientas puede utilizarse para garantizar que las herramientas no están rotas y detener la máquina en caso de irregularidades.

Wagner Machine es un fabricante de alta mezcla, y cada pieza requiere una bandeja rediseñada, un nuevo programa y nuevos grippers antes de que pueda comenzar la automatización. La empresa ha descubierto que los grippers con una punta de carburo o de acero endurecido funcionan mejor para sujetar con seguridad las piezas en bruto, mientras que las puntas de plástico funcionan mejor para descargar las piezas acabadas.

- Estrategias de manipulación de las virutas y del refrigerante. La necesidad de limpiar manualmente las virutas de las máquinas automatizadas fue un primer escollo para la estrategia de automatización de Wagner. Cuando las virutas se acumulan, el refrigerante se desborda y las máquinas se quedan sin refrigerante, lo que provoca errores catastróficos. Esta dificultad era especialmente evidente en las aplicaciones de aluminio, que pueden requerir la limpieza de las virutas dos o tres veces por turno. Ahora, los transportadores de virutas son estándar en cualquier máquina que Wagner planee automatizar. Los operarios de la empresa también aprendieron a rellenar el refrigerante al final del turno de día con el fin de garantizar una provisión suficiente para la producción sin luces.

- Controles de calidad constantes. Wagner Machine cuenta con las certificaciones ISO9001 y AS9100D, y las inspecciones periódicas son la clave de sus procesos de manufactura. Los operarios y el departamento de calidad comprueban las piezas a intervalos regulares durante el día para asegurarse de que todo funciona de forma consistente. Aunque el proceso añade tiempo durante el turno de día, Wagner dice que la seguridad en la consistencia de las máquinas le permite a la empresa realizar el mecanizado sin supervisión por la noche.

- Enfoque en las primeras operaciones. La empresa prefiere automatizar las primeras operaciones porque suelen tener tiempos de ciclo más largos, las piezas en bruto no necesitan ser localizadas con precisión y hay menos riesgo global si algo sale mal. Las operaciones secundarias, que a menudo requieren una localización exacta de la pieza, suelen realizarse durante el día, cuando los operarios están presentes.

- Operaciones secundarias para grandes volúmenes. En determinadas circunstancias, Wagner ha tenido éxito al automatizar las segundas operaciones con dispositivos de vacío y mini-pallets cargados robóticamente. Ambos métodos localizan con precisión las piezas para asegurar la consistencia entre las cargas, pero como llevan más tiempo de preparación, esta estrategia de automatización se reserva para los trabajos de mayor volumen.

- Puertas automáticas de la máquina. La tarea del primer cobot de abrir manualmente las puertas de la máquina añadía entre 10 y 15 segundos al tiempo de ciclo por pieza. Con las puertas automáticas, los cobots de Wagner retiran las piezas de la máquina, las limpian mediante soplado de aire e insertan la siguiente pieza en 30 segundos.

Una vez satisfecho con su bastidor de cobot a la medida, Wagner Machine construyó cinco más. Incluso con solo tres células operativas en el momento de la visita de MMS, Kurt Wagner dice que el departamento de fresado de producción ha visto un aumento del 30 % en la productividad general.

Prosperando gracias a la automatización

En el último año, la automatización robótica ha ayudado al equipo de fresado de producción a aumentar la productividad en más de un 30 %, al tiempo que ha mejorado las entregas a tiempo. Wagner ha encargado más cobots para llenar células adicionales y sustituir su robot libre original. Wagner también está considerando la viabilidad de utilizar cobots para atender las CMM por la noche o automatizar el desbarbado y el ensamblaje. Independientemente de lo que decida hacer, el futuro de Wagner Machine parece cada vez más automatizado.

Contenido relacionado

Grupo Hi-Tec realizará Open House en México

El 8 y 9 de marzo el Grupo Hi-Tec realizará un gran Open House en sus instalaciones de Tlalnepantla con más de 20 máquinas que estarán trabajando en vivo.

Leer MásWFL presenta nuevas tecnologías del torno-fresado en Austria

Gunther Mayr, director de tecnología de WFL, explica en esta entrevista cómo la serie Mill-Turn está revolucionando el mecanizado con su capacidad para realizar operaciones de gran envergadura y la integración de procesos como el fresado, el taladrado, la medición y el rectificado.

Leer MásAvances significativos en el sector de las máquinas-herramienta

Las máquinas-herramienta en México han experimentado una transformación radical debido a la adopción de tecnologías avanzadas, como la digitalización y la automatización, integrándose con sistemas de la Industria 4.0. Este artículo profundiza en cómo la evolución tecnológica está redefiniendo la manufactura.

Leer MásCinco estrategias para el éxito en el mecanizado aeroespacial

El mecanizado aeroespacial es un sector de la manufactura exigente y competitivo, pero este taller demuestra cinco formas de alcanzar el éxito en el sector aeroespacial.

Leer MásLea a continuación

Cinco artículos sobre operaciones desatendidas o con “luces apagadas”

Con decenas de talleres forzados a reducir operaciones o trabajar por turnos, resulta oportuno releer estos artículos sobre cómo pasar a un modelo operativo automatizado y desatendido.

Leer MásCuando el mecanizado desatendido no deja cabos sueltos

Este taller se esfuerza por garantizar que cada parte cruce su patrón con un robot, cobot o cambiador de pallets.

Leer MásEstandarización hace que el mecanizado desatendido sea predecible y confiable

Los parámetros estandarizados para combinaciones específicas de material y herramienta de corte le ayudan a este especialista en fresado duro a manejar una carga de trabajo de gran variedad con mínima mano de obra.

Leer Más