Cinco artículos sobre operaciones desatendidas o con “luces apagadas”

Con decenas de talleres forzados a reducir operaciones o trabajar por turnos, resulta oportuno releer estos artículos sobre cómo pasar a un modelo operativo automatizado y desatendido.

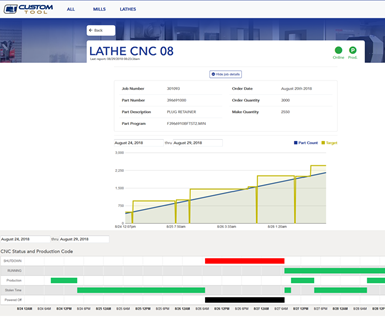

Este sistema de recolección automatizada de datos recoge la información de producción de las máquinas cada 20 minutos.

Con decenas de talleres viéndose forzados reducir operaciones o trabajar por turnos para evitar el contacto cercano entre sus colaboradores, resulta más oportuno que nunca releer estos artículos que hemos publicado en ediciones anteriores sobre cómo con la adopción de tecnologías estratégicas, y un enfoque en los datos y su análisis, es posible pasar a un modelo operativo automatizado y desatendido.

J&R Machine usa los datos de monitoreo de máquina no solo para rastrear el tiempo útil de máquina, sino también para crear un índice financiero que ayuda en las decisiones relacionadas con equipo, procesos, personal, ventas y el negocio en general.

El mecanizado automatizado y la recolección de datos han ayudado a Custom Tool no solo a hacer crecer su negocio mediante más producción desatendida, sino también a establecer un pensamiento de mejora continua que le ha permitido ser más eficiente en numerosas áreas.

Los parámetros estandarizados para combinaciones específicas de material y herramienta de corte le ayudan a este especialista en fresado duro a manejar una carga de trabajo de gran variedad con mínima mano de obra.

Alexandria Industries batalló con su primera celda de mecanizado robótica. Sin embargo, el fabricante de componentes de extrusión de aluminio –ahora con más de 20 robots– descubrió que, mediante la simplificación y estandarización de su estrategia de automatización, podía lograr los beneficios del mecanizado desatendido, incluso para tamaños de lote relativamente bajos.

Si un torno Robert Bosch de 1887, un torno Colchester Bantam de 1956 y una fresadora Bridgeport de 1980 lograron conectarse al universo digital y empezar a entregar datos operativos, nada impide que usted y su taller hagan lo mismo.

Contenido relacionado

-

Aprenda a solucionar errores de códigos G en CNC

Guía esencial para identificar y corregir errores comunes de programación u operación con códigos G en máquinas CNC.

-

Cuándo y por qué elegir el modo incremental en programación CNC

En los programas CNC, las coordenadas pueden especificarse de manera absoluta o incremental, lo que influye en la precisión y la facilidad de cálculo. El modo absoluto se considera más fiable por evitar la acumulación de errores, mientras que el modo incremental ofrece ventajas en la reducción de la longitud de programas para aplicaciones complejas, como el mecanizado de superficies esculpidas o la perforación de agujeros con ciclos fijos.

-

Hable y controle: innovaciones en el control por voz para el mecanizado

Conozca cómo el control por voz mejora la eficiencia en la producción industrial y las soluciones de control para procesos de maquinado desarrolladas por el grupo de trabajo AiP.