Cabezal para mandrinado permite mecanizar herrajes en un torno

Cuando el pequeño taller Ansonia Manufacturing hizo un complicado trabajo de herrajes para una escultura de arte vivo, se dio cuenta de que se necesitaría un cabezal de mandrinado para mecanizar la pieza completa en su torno de herramientas en vivo.

No sorprende que los valles llenos de uvas en California sean ricos en arte, artistas y estudios. A pesar de la cultura que rodea la multitud de bodegas, el único taller metalmecánico en la ciudad de Sonoma, California, Ansonia Manufacturing, no había sido tocado por la industria del arte. Hasta hace poco.

El taller de cuatro personas, propiedad de los esposos Andrew y Jamie Storck, tiene capacidades de fresado, torneado, brochado y laminado de roscas, y atiende a una amplia variedad de industrias, incluyendo la industria aeroespacial, médica, militar, robótica, de comida y vino.

Hace unos años, los padres de la Sra. Storck, coleccionistas y entusiastas de la escultura de vidrio, se dieron cuenta de que el renombrado artista Gordon Huether requería complejos herrajes de acero inoxidable para crear una escultura de vidrio “en vivo” de cuatro pisos para una nueva terminal del Aeropuerto Internacional de Salt Lake City en Utah. Basado en una recomendación de los padres de la Sra. Storck, el Sr. Huether solicitó una visita al taller.

Cuando los Storck se reunieron con el artista, descubrieron que esta era una de las primeras veces que una escultura en vivo usaría sus herrajes mecanizados. Dicen que los primeros diseños del Sr. Huether pedían que los herrajes se hicieran soldando piezas separadas.

“¿Por qué pagarle a alguien para soldar piezas?”, Le preguntó la Sra. Storck. “Podemos mecanizar cada componente en una sola pieza y hacer que se vean más atractivos agregando curvas y mejorando los acabados de la superficie”.

De hecho, este trabajo haría uso de un centro de torneado Okuma LB 3000 MWY con husillo secundario, comprado para un proyecto que se canceló por el cliente. Inicialmente preocupados de que la máquina de precisión quedara sin uso, el taller tenía ahora la oportunidad de usarla en los herrajes para esculturas.

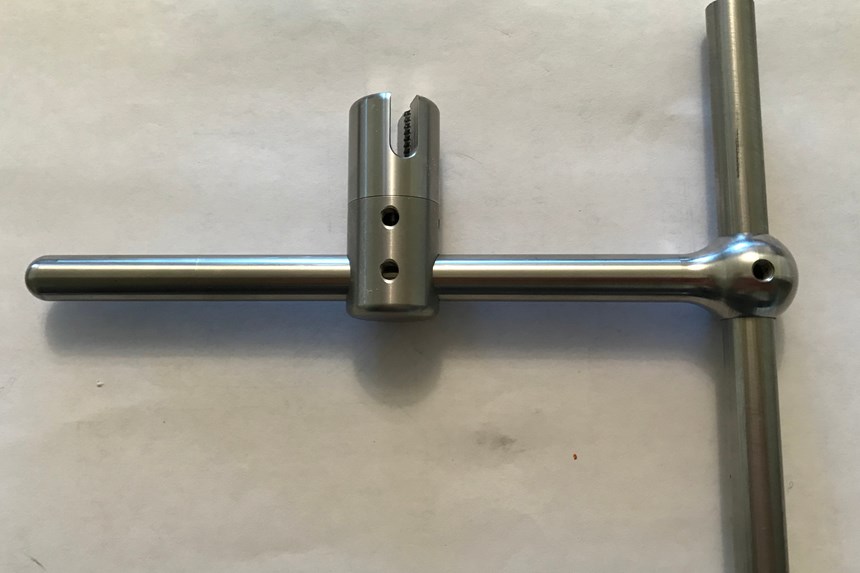

Sin embargo, una de las siete piezas requeridas para el trabajo de herrajes para esculturas resultó ser particularmente desafiante. Llamado “lollipop”, este componente de acero inoxidable 304 de 7 pulgadas de largo tenía un eje de 7/16 pulgadas de diámetro y una esfera de 7/8 pulgadas en un extremo con un orificio pasante y un agujero roscado pasante más pequeño para bloquear el componente giratorio que se instala en el orificio pasante.

En taller se enfrentaba a dos opciones. Esta pieza podría mecanizarse en un torno y luego llevarse a una fresadora para mecanizar los orificios pasantes y transversales. O bien, se podría mecanizar por completo en el LB 3000 agregando un cabezal de mandrinado a la máquina y creando macros para convertir la pieza en un método de “triple halado” para aumentar la rigidez al girar las piezas relativamente largas y delgadas. Ellos eligieron este último.

Tirar juntos

La pieza “lollipop” se mecaniza a partir de una pieza en bruto de 8 pulgadas de largo. Debido a que el Okuma no podía alimentar barras de 8 pulgadas en una sola operación, el taller aplicó el método de triple tracción para eliminar problemas y mantener la rigidez de la barra.

Un alimentador de barras empuja una pieza en bruto a través del eje principal y el mandril del LB 3000, y el husillo secundario de la máquina sirve como centro vivo para el soporte y como extractor de barras.

El torneado en el husillo principal se realiza en tres etapas diferentes para proporcionar rigidez durante la operación. Después de tornear unos pocos centímetros, el husillo secundario sujeta la pieza, se abre el mandril del husillo principal y el husillo secundario empuja la pieza hacia la zona de trabajo para un torneado adicional. Esto ocurre tres veces hasta que se completa el torneado del vástago y de la mitad de la esfera.

Debido a que el CNC de la máquina normalmente pensaría que se completaron tres piezas debido a que el mandril se abrió tres veces, se creó una macro para igualar tres aperturas de mandril a una pieza completada.

Después de eso, el husillo se sujeta a la pieza de trabajo y la pieza se separa del resto de la pieza en blanco. Luego se tornea la otra mitad de la esfera y se procede a realizar el trabajo de remoción de los orificios pasantes y transversales. El alimentador de barras inserta parcialmente otra pieza en bruto en la zona de trabajo para permitir el torneado de la siguiente pieza, que también expulsa el remanente de la barra anterior.

Los Storck sabían que se necesitaría un cabezal de mandrinado para mecanizar el orificio pasante de la esfera. Habían usado cabezales de mandrinado en sus fresadoras, pero no en un torno de herramental vivo. Algunos cabezales de mandrinado para tornos se conectan a la estación de herramientas en vivo utilizando una pinza ER.

El problema con esto, dicen, es que hace que el cabezal de mandrinado se extienda lejos de la cara de la estación de la torreta, lo que reduce la rigidez y puede provocar vibraciones. Después de algunas investigaciones y planificación, los Storck decidieron ver lo que la edición 2016 de la Feria International Manufacturing Technology Show (IMTS) tenía para ofrecer.

En la IMTS, descubrieron que la EWN2-32E de Big Kaiser se conectaba directamente a las roscas hembra en la estación de herramientas en vivo del LB 3000 sin necesidad de una pinza o tuerca de pinza. Como resultado, el inserto del cabezal de perforación estaba más cerca de la cara de la estación de la torreta para una mayor rigidez. Habían encontrado la respuesta a su problema.

Para configurar el diámetro del cabezal de perforación para este trabajo, el cabezal se instala en una de las fresadoras del taller. Se usó una sonda de activación por contacto para medir el diámetro del cabezal y tenerlo a disposición. Luego, se conectó el cabezal a una de las estaciones de herramientas en vivo del LB 3000 y realizaron cortes de prueba para definir el diámetro.

“Después de que instalamos el cabezal de mandrinado y comenzamos a ejecutar las piezas, nunca tuvimos que ajustar el diámetro del cabezal ni cambiar el inserto para la completar las 1,200 piezas”, dice la Sra. Storck. “Eso ciertamente habla de la calidad de este cabezal de mandrinado”.

Desde ese proyecto, Ansonia Manufacturing ha tenido múltiples aplicaciones tanto para el cabezal de mandrinado como para el LB 3000. El cabezal de mandrinado ofrece un rango de diámetros de 2 a 32 mm, lo cual es útil porque Ansonia es un taller y esto le ofrece versatilidad para realizar operaciones de mandrinado en una amplia variedad de trabajos.

De hecho, el Sr. Huether se ha convertido en un cliente habitual de Ansonia Manufacturing, y lo que comenzó como un rediseño en una servilleta para herrajes de esculturas en vivo se convirtió en una nueva industria de empresas para que el taller apoye y explore.

Contenido relacionado

Mandrinadora horizontal diseñada para facilitar su uso

Las mandrinadoras de la serie HB de Fryer Machine Systems están diseñadas para una configuración rápida y una programación simplificada.

Leer MásHerramientas de corte de metal: innovaciones y tendencias en 2024

Los proveedores de herramientas de corte se enfrentan a un escenario de creciente complejidad tecnológica y competitividad. Examinamos las innovaciones recientes en materiales y procesos que están redefiniendo los estándares de eficiencia y precisión en el corte de metales.

Leer MásTipos de insertos de corte y su aplicación

Este informe ofrece una visión de los diversos tipos de insertos utilizados en el mecanizado de piezas metálicas y su importancia en los procesos industriales. Aborda desde los conceptos básicos hasta las aplicaciones específicas y las recientes tendencias tecnológicas. Además, profundiza en las propiedades técnicas, ejemplos de aplicaciones en diversas industrias y recomendaciones prácticas para maximizar la eficiencia y vida útil de los insertos.

Leer MásFresadora de puente de tres ejes abre nuevas perspectivas

Barbco, un OEM de equipos de mandrinado de alta resistencia, abrió nuevas posibilidades de diseño al orientarse hacia centros de mecanizado rígidos y menos complejos.

Leer MásLea a continuación

¿Qué es el mandrinado?: herramienta clave para el acabado de agujeros

El mandrinado es una técnica de mecanizado que se utiliza para crear agujeros de gran tamaño en piezas de metal. En este artículo, explicamos qué es el mandrinado y cómo funciona, así como las herramientas especializadas para el proceso.

Leer MásLos beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

Leer MásSistemas innovadores de sujeción para electroerosión y mecanizado de tres ejes

Con el propósito de aumentar el índice de ocupación de máquinas en el taller, este fabricante de moldes adaptó un dispositivo de sujeción en sus máquinas de tres ejes y su electroerosionadora de penetración para aumentar la flexibilidad de sus equipos y ser más competitivo.

Leer Más

.jpg;width=70;height=70;mode=crop)