Calibración: pruebas de ballbar benefician la manufactura de bajo volumen

Gracias a las pruebas de ballbar con un Renishaw QC20-W, los centros de mecanizado de Autodesk tienen ahora más confianza en sus máquinas-herramienta.

El QC20-W de Renishaw es un dispositivo de pruebas de ballbars que les permite a los usuarios diagnosticar errores de posicionamiento de la máquina. Esto puede ayudarles a los usuarios a acortar los plazos de entrega, reducir los costos y mejorar la repetibilidad. Fotos Autodesk Inc.

Todas las máquinas-herramienta pueden beneficiarse de las pruebas de ballbar para evaluar la calibración. Las máquinas pueden desalinearse por diversos motivos, incluidos factores medioambientales y el desgaste. A menudo, los talleres se sorprenden al descubrir, mediante las pruebas, que sus máquinas están desalineadas, como lo reveló recientemente el Centro Tecnológico de Autodesk en San Francisco. Después de probar uno de sus centros de mecanizado de cinco ejes con un ballbar de Renishaw, el taller descubrió que la máquina estaba inesperadamente desalineada.

Del software al hardware

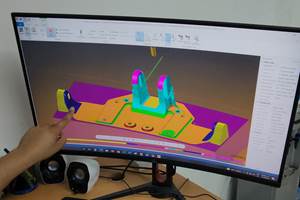

Autodesk Inc. es conocida por desarrollar software de diseño y manufactura, como Fusion e Inventor, pero la empresa también gestiona cuatro centros tecnológicos en Norteamérica y Europa que le permiten realizar actividades de I+D, así como probar y validar flujos de trabajo de software.

“Aprovechamos nuestros centros tecnológicos para estudiar hacia dónde se dirige el sector, disponer de un entorno práctico para las pruebas y desarrollo de nuestro software, y demostrar lo que es posible”, afirma Mary Elizabeth Yarbrough, gerente del Centro Tecnológico de Autodesk en San Francisco.

Los centros tecnológicos globales tienen muchas capacidades que se solapan, pero cada uno mantiene un enfoque distinto. El de San Francisco se centra en la manufactura avanzada, con equipos, robótica y espacios de trabajo que soportan la exploración de nuevas ideas en torno a la manufactura tradicional.

El taller incluye dos máquinas de cinco ejes, una máquina híbrida de deposición por hilo caliente, fresadoras de tres ejes, cortadoras por chorro de agua y láser, y un taller de aditivos con una amplia gama de procesos de impresión 3D de polímeros. Toronto alberga herramientas avanzadas de prototipado y validación, que incluyen capacidades de fabricación en madera y metal, un taller CNC, manufactura aditiva de polímeros y metales, y cobots.

Los equipos llevan a cabo investigaciones de futuro en ámbitos como el diseño generativo, la inteligencia artificial y la interacción persona-ordenador. Boston, que explora formas de hacer avanzar el sector de arquitectura, ingeniería y construcción (AEC), alberga equipos para la fabricación de piezas de materiales compuestos, así como para la manufactura aditiva de polvo metálico. La sede de Birmingham (Reino Unido) trabaja con clientes de todos los sectores para ayudarles a desarrollar nuevas técnicas de manufactura y fabricación.

Los equipos del Centro Tecnológico son utilizados principalmente por una red mundial de líderes en innovación conocida como la Red Outsight de los centros tecnológicos Autodesk. La Outsight Network es una comunidad global de equipos residentes de los sectores industrial, académico y empresarial, apasionados por acelerar e investigar los procesos de diseño y manufactura.

Renishaw impartió recientemente formación sobre los ballbar en el Centro Tecnológico de Autodesk en San Francisco, durante la cual los equipos descubrieron que un VMC de cinco ejes estaba descalibrado. A continuación, Autodesk envió el ballbar a su Centro Tecnológico de Toronto, donde el equipo local descubrió que una máquina-herramienta recién reensamblada estaba desalineada.

Una vez que los equipos residentes han recibido capacitación sobre los equipos, pueden utilizarlos libremente para construir prototipos y mantener el control de su propiedad intelectual. Como tales, estas instalaciones funcionan de forma similar a las operaciones de alta mezcla y bajo volumen.

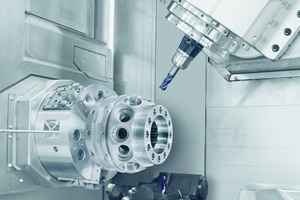

Evaluando la precisión: las pruebas de ballbar en la calibración de máquinas

Recientemente, Renishaw llevó a cabo una presentación en profundidad sobre calibrado y metrología en la planta de San Francisco, a la que asistieron miembros de los tres centros tecnológicos de Norteamérica. Esto incluyó el calibrado de los centros de mecanizado de la planta con un ballbar QC20-W, en el que se descubrió que uno de los VMC de cinco ejes de gama alta estaba “bastante descalibrado”, según Yarbrough.

“Tiene una fundición muy grande y un volumen de trabajo relativamente pequeño con un cabezal fijo que solo se mueve en Z, y la mesa se mueve en X, Y, A y C. Todo el mundo estaba convencido de que iba a ser la máquina más precisa y no lo fue, por mucho —dice Orion Beach, ingeniero de investigación y diseño del Centro de Tecnología de Autodesk en San Francisco—. Las pruebas descubrieron un error de posición de 0.006 pulgadas en el plano XY”.

La desalineación se debió, probablemente, a la ubicación del Centro Tecnológico en un muelle industrial del Embarcadero de San Francisco. La instalación no solo está sobre el agua, sino que todas sus máquinas deben estar ancladas sísmicamente debido a los riesgos de temblores.

El software de Renishaw guía a los usuarios en la configuración y ejecución de la prueba de 10 minutos, así como en el análisis de los datos y el diagnóstico de la máquina.

“Hemos aprendido, por ensayo y error, que la tensión de los anclajes sísmicos es importante —explica Yarbrough—. Puede doblar la máquina, así que cuando aterrizamos las máquinas y trabajamos con los técnicos para anclarlas sísmicamente, tenemos que asegurarnos de que la máquina se considera de forma holística. Lo que ocurre en el fondo puede afectar a la máquina en su conjunto”.

Las máquinas se calibraron cuando llegaron a la instalación y de nuevo cuando se trasladaron durante una actualización del taller de CNC en 2021, pero no se habían sometido a las pruebas desde esa calibración.

En un taller que se centra en la creación de prototipos, puede ser difícil saber si una máquina está mal calibrada. Las tolerancias no suelen ser muy estrictas y la mayoría de las piezas son únicas, por lo que la repetibilidad no es un problema. Según Beach, la mentalidad suele ser: “Si haces una y funciona, estupendo”. Yarbrough añade: “Sería distinto si fuéramos un taller de producción”.

Bajos volúmenes, altas recompensas

Las pruebas de ballbar tienen numerosas ventajas, tanto para los fabricantes de gran volumen como para los talleres de bajo volumen, por ejemplo, los centros tecnológicos. En primer lugar, es más rápido que recurrir a un técnico.

“El ballbar nos permite comprobar rápidamente el estado y la precisión de nuestras máquinas, porque contratar a un técnico para que lo haga lleva mucho tiempo. Hay que reservarlo con varios meses de antelación, y luego el trabajo en sí dura prácticamente todo el día”, explica Beach.

Añade que la rápida inspección de los ballbar es especialmente beneficiosa en una zona propensa a terremotos como San Francisco: “Potencialmente, en caso de una fuerte sacudida, podríamos usar un ballbar para comprobar si las máquinas están desalineadas o si siguen bien sin tener que sacar al técnico”.

La prueba del ballbar dura unos 10 minutos, y el software de Renishaw guía a los usuarios por el proceso de configuración de la prueba, captura de datos, análisis y diagnóstico de la máquina. El software también informa de los errores específicos de posicionamiento de la máquina.

Un ballbar también ayuda a reducir los costos y acortar los plazos de entrega al producir piezas utilizables en el primer intento. Esto resulta especialmente útil para los talleres de I+D. Como señala Denis Vasilescu, metrólogo industrial de Renishaw, estas instalaciones no suelen tener mucho margen de error a la hora de la ejecución, porque hay muchas variables en el proceso de diseño.

“Cuando el lote de fabricación es pequeño pero de gran valor económico, no se desea que la capacidad de la máquina sea una variable desconocida”, señala. Beach hace eco de esta opinión: “Es muy agradable saber que la máquina está calibrada —afirma—. No es algo contra lo que vayamos a tener que luchar cuando intentemos fabricar una pieza precisa”.

Ascendiendo la experiencia

A continuación, el ballbar se envió al Centro de Tecnología de Toronto, que también experimenta problemas de calibración de máquinas relacionados con la ubicación. Esta instalación se encuentra en la Torre Oeste del complejo MaRS Discovery District de Toronto.

Autodesk tiene previsto enviar el kit del ballbar al Centro Tecnológico de Boston. Posteriormente, los tres centros compartirán el ballbar e incorporarán las pruebas a sus planes de mantenimiento habituales.

“Para traer los equipos de manufactura a nuestro taller utilizamos un ascensor de servicio con capacidad limitada de tamaño y peso. La mayoría de nuestras máquinas-herramienta se desmontan, se suben por separado y se vuelven a montar en los talleres —explica Brian Jeong, ingeniero superior de investigación y diseño del Centro de Tecnología de Toronto—. Con eso, tenemos que asegurarnos de que la máquina está totalmente calibrada”.

Este fue el caso de un nuevo centro de mecanizado de tres ejes que llegó recientemente. “Renishaw visitó nuestro centro de tecnología para ayudarnos a realizar una serie de pruebas de ballbar en nuestra nueva máquina-herramienta desmontada y montada de nuevo —relata Jeong—. Como era de esperar, los resultados mostraron errores de holgura y cuadratura debidos a desalineaciones. Actualmente trabajamos con el fabricante y los técnicos para resolver estos errores mediante calibraciones”.

Jeong afirma que esto puede ser algo habitual. Al tratarse de una instalación de I+D, el ciclo de las máquinas es más rápido que en un taller de trabajos, por lo que tiene una necesidad continua de pruebas de ballbar. “Dada la rapidez con la que avanzan los equipos de manufactura, nuestras máquinas se sustituyen con mucha frecuencia para seguir siendo relevantes en las industrias a las que servimos”, explica.

Mantenimiento proactivo: integración de pruebas de ballbar en rutinas

El siguiente plan es enviar el ballbar al Centro Tecnológico de Boston. A partir de ahí, los centros tecnológicos de Norteamérica compartirán el ballbar y lo enviarán al lugar que lo necesite. También tienen previsto incorporar las pruebas periódicas del ballbar a los planes de mantenimiento trimestrales y anuales.

Yarbrough afirma que ella y otros Autodeskers han aprendido una valiosa lección de las pruebas con ballbar. “Hicimos algunas suposiciones sobre nuestro equipo que eran erróneas, lo que fue muy bueno —señala—. Ayuda a asegurarnos de que hay responsabilidad, porque si se trata de una máquina de precisión, tiene que estar bien calibrada”. Añade que todos los centros tecnológicos se beneficiarán de esta capacidad en el futuro.

“Nos da la tranquilidad de saber que si necesitamos una pieza con una tolerancia muy ajustada, podemos tornearla en cualquier máquina con toda confianza”.

Contenido relacionado

Estrategias para talleres especializados en mecanizado de cinco ejes

Conozca las prácticas y herramientas que diferencian a los Top Shops en el maquinado de cinco ejes.

Leer MásMecanizado de precisión para componentes del sector energético

GMG Machining nace por la necesidad de fabricar piezas de precisión para la industria de generación de energía. La experiencia y el conocimiento del sector llevó a este proveedor de herramientas mexicano a convertirse en cliente de sus clientes. El uso eficiente de centros de mecanizado vertical y tornos de última generación le han permitido alcanzar las tolerancias exigidas por la industria.

Leer MásCómo pasivar las partes de acero inoxidable

Descubra cómo la pasivación maximiza la resistencia a la corrosión en aceros inoxidables y evita la falla prematura de piezas y componentes mecanizados.

Leer MásLos beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

Leer MásLea a continuación

Cómo calibrar su calibrador o vernier digital

Si está interesado en calibrar sus propios medidores digitales, de dial o Vernier, aquí hay algunos pasos que debe seguir para asegurarse de que funcione sin problemas.

Leer MásRenishaw ofrece un sistema de inspección comparativa de alta velocidad

Renishaw afirma que el sistema Equator cuenta con funciones de inspección comparativa de alta velocidad para la inspección de piezas de manufactura.

Leer MásMetrología: impacto de la calibración láser en máquinas-herramienta

Un proveedor de tecnología para metrología describe una técnica para reducir significativamente los tiempos muertos en la calibración de grandes máquinas.

Leer Más