Fresado de roscas vs roscado tradicional: análisis de eficiencia

En comparación con el roscado por macho roscador, la tecnología de fresado de roscas ofrece ventajas para mecanizar roscas en materiales exigentes, como acero para herramientas, acero inoxidable y aleaciones de alta temperatura. Aquí hay algunos consejos para establecer un proceso efectivo de fresado de roscas en esos materiales.

El fresado de roscas se está volviendo más popular por algunas razones, dice Jamie Rosenberger, gerente de productos de herramientas de roscado para Allied Machine and Engineering, fabricante de herramientas de acabado y perforado.

Por un lado, dice, la mayoría de las nuevas máquinas-herramienta CNC ahora ofrecen interpolación helicoidal como característica estándar (este movimiento en XYZ simultáneo de una fresa roscadora en el orificio de una pieza es necesario para permitir que la herramienta, que tiene un diámetro corporal de solo una fracción del diámetro del orificio, corte las roscas).

Por lo tanto, los nuevos operarios y programadores que hayan “afilados sus dientes” en este tipo de tecnología moderna de máquina-herramienta, aparentemente están más abiertos a considerar el fresado de roscas como una alternativa viable a las operaciones de roscado tradicionales.

Además, la Sra. Rosenberger dice que el fresado de roscas es especialmente adecuado para materiales exigentes y costosos, como acero para herramientas, acero inoxidable y aleaciones de alta temperatura. De hecho, la nueva línea de fresas de roscado AccuThread T3 de Allied Machine and Engineering se diseñó específicamente para estas aplicaciones.

Fresado de roscas: una solución efectiva para materiales difíciles

Ella explica que durante las operaciones de roscado el macho está completamente acoplado con la pieza de trabajo, lo que produce una buena generación de calor debido a que los filos de la rosca no tienen la oportunidad de enfriarse y el refrigerante tiene dificultades para alcanzarlos.

Esto es particularmente problemático cuando se usan aleaciones de alta temperatura, comúnmente usadas para aplicaciones aeroespaciales y de petróleo y gas, porque esos materiales resisten el calor en lugar de absorberlo. Como resultado, todo el calor generado durante el roscado se dirige al macho.

Esto, combinado con la alta presión de la herramienta resultante del contacto de varios dientes con el material, puede ocasionar que el macho se desgaste prematuramente o incluso se rompa en el orificio.

Los desafíos del roscado en aleaciones de alta temperatura

El último escenario puede requerir una repetición del trabajo o hacer que se deseche la pieza de trabajo, lo que puede ser costoso dado que el roscado es típicamente una de las operaciones finales de mecanizado realizadas en una pieza.

Estas consideraciones son las que hacen que el fresado de roscas sea más atractivo para algunos talleres, especialmente aquellos que roscan materiales de piezas de trabajo costosos, aunque las fresas de rosca sean más caras que los machos.

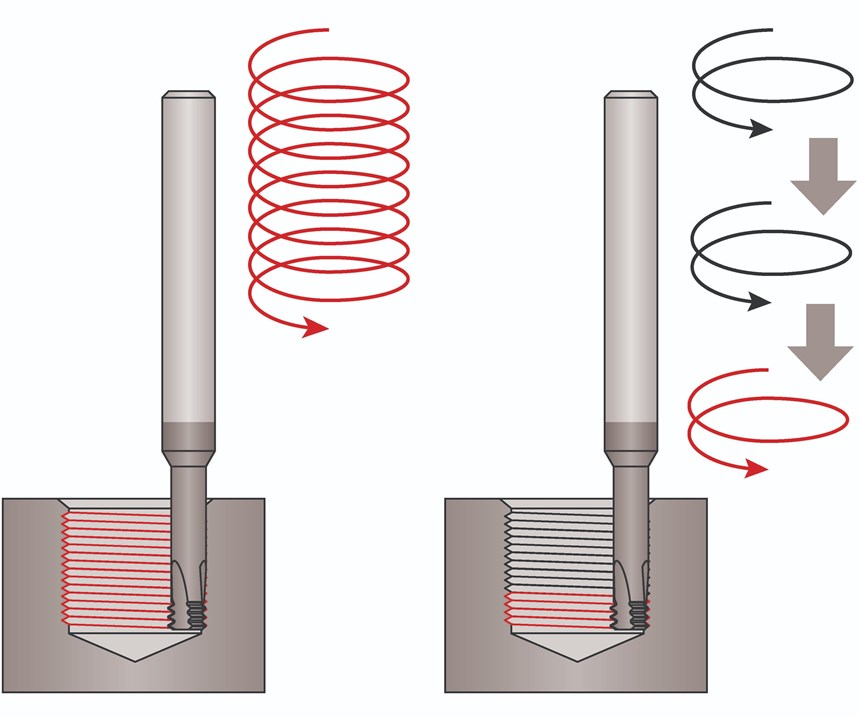

Dicho esto, también puede ser un desafío mecanizar roscas en materiales endurecidos y de alta temperatura utilizando herramientas de fresado de roscas convencionales que mecanizan una rosca completa en un movimiento helicoidal de 360 grados (por ejemplo, una rosca que tiene un número suficiente de filos de corte para fresar todo el perfil de la rosca dentro de un orificio de 0.75 pulgadas de profundidad en una rotación helicoidal).

La alta presión de corte generada debido a que todos los filos de corte se acoplan simultáneamente con el material puede provocar la deflexión de la herramienta y un mal acabado de la rosca.

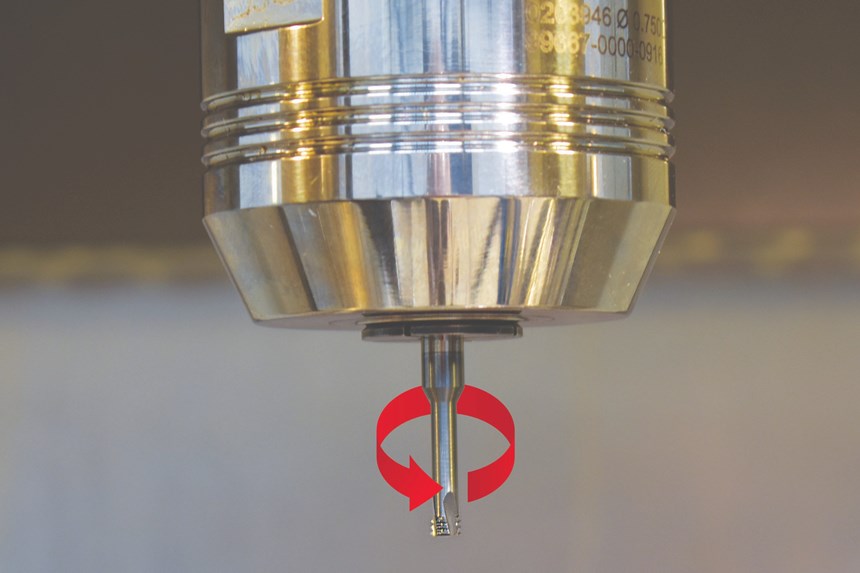

Por el contrario, la fresa para roscado de carburo sólido AccuThread T3 de Allied Machine and Engineering con recubrimiento multicapa de PVD AM210 corta esencialmente un hilo a la vez, en un movimiento helicoidal continuo dentro de un orificio, lo que minimiza la presión de la herramienta y el riesgo de deflexión.

Aunque estas herramientas tienen tres dientes, la primera realiza la mayor parte de la acción de corte de la rosca y las otras dos esencialmente limpian los hilos que crea. Por lo tanto, hay poca presión de corte en la herramienta, por lo que la desviación generalmente no es problemática. Además, durante el fresado de roscas, los bordes de corte tienen la oportunidad de enfriarse, ya que no están constantemente en el corte y es más fácil para el refrigerante de inundación alcanzarlos.

El fresado ascendente: una innovación en el fresado de roscas

Lo que también es ventajoso con el AccuThread T3 es que la herramienta gira en sentido contrario a las agujas del reloj para permitirle realizar el fresado de ascenso a medida que se mueve helicoidalmente en un movimiento en el sentido de las agujas del reloj al crear una rosca hacia la derecha.

Con el fresado de ascenso, el filo de una herramienta crea una viruta “gruesa a delgada”. Es decir, forma la parte más gruesa de la viruta cuando se acopla con el material y crea la porción más delgada de la viruta cuando sale del corte.

Esto genera menos deflexión que el fresado convencional (en el que la herramienta se frota eficazmente sobre el material a medida que se acopla para crear una viruta “delgada a gruesa”) y da como resultado una evacuación de viruta más efectiva para minimizar el corte de virutas ya generadas.

Consejos prácticos para el fresado de roscas

Teniendo en cuenta los beneficios que ofrece el fresado de roscas, Rosenberger dice que Allied Machine and Engineering aún recibe preguntas sobre la mejor manera de aprovechar esta tecnología. Aquí, proporciona algunos consejos para los talleres que están considerando fresar roscas:

- A diferencia del roscado con machos, el fresado de roscas puede proporcionar una mejor calidad de orificio, al tiempo que minimiza el riesgo de desperdicio de piezas, lo que es especialmente importante cuando las piezas son grandes y costosas. Sin embargo, no es la mejor solución de subprocesamiento para todas las aplicaciones. El roscado por macho todavía se prefiere generalmente cuando se producen roscas que tienen relaciones de longitud a diámetro de más de 3:1.

- Piense en el fresado de roscas como la mayoría de las otras prácticas de mecanizado. Cuantas más material se elimine o más desafiante sea el material, más pasadas se necesitarán. Por ejemplo, los pasos de rosca gruesa pueden requerir múltiples pasadas.

- El fresado ascendente siempre se prefiere frente al fresado convencional debido a la deflexión reducida de la herramienta y al menor calor generado.

- Siempre use compensación de herramienta cuando frese la rosca. Esto le permite controlar el diámetro preciso de la rosca sin arriesgarse a desechar la pieza debido a la creación de un diámetro de rosca demasiado grande.

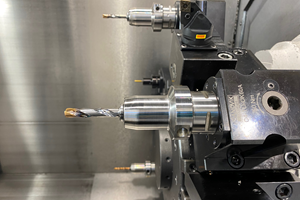

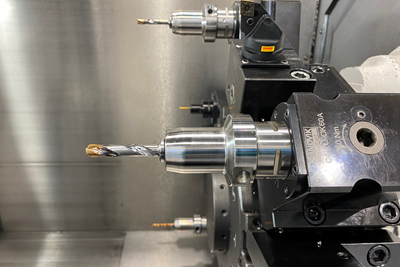

- Utilice siempre portaherramientas rígidos. Durante el corte, las fresas roscadoras experimentan una presión lateral radial y deben sujetarse de forma segura en portaherramientas tales como mandriles de fresado eléctrico, mandriles hidráulicos, sujetadores de ajuste por contracción o sujetadores de fresado. Las pinzas ER no deben usarse para fresado de roscas.

- No pierda el tiempo escribiendo sus propias rutinas de fresado de roscas. Hay muchos paquetes de software disponibles de fabricantes de fresadoras, tales como el InstaCode de Allied Machine and Engineering, para ahorrarle tiempo al proporcionarle el código.

Contenido relacionado

Herramienta Heule permite la orientación puntual en zonas de difícil acceso

Heule Precision Tools precisa que el BSF de accionamiento manual está diseñado para aplicaciones de refrentado de puntos traseros, en las que el flujo de refrigerante es demasiado débil para accionar la cuchilla.

Leer MásRoscado de forma vs roscado de corte: productividad en mecanizado

El paso del roscado de corte al roscado de forma en una aplicación importante redujo los costos de herramientas en Siemens Energy y multiplicó por cien la vida útil de las herramientas.

Leer MásCeratizit lanza herramienta de mandrinado para vehículos pesados

Según Ceratizit, la herramienta de mandrinado para vehículos pesados reduce costos y aumenta el rendimiento en la producción.

Leer MásSJ Tools: éxito en fabricación de herramientas de carburo con rectificado

Mediante tecnología de punta para el rectificado y afilado de sus herramientas, la empresa mexicana SJ Tools fabrica herramientas complicadas para sus clientes con una reducción en costos y tiempos de entrega.

Leer MásLea a continuación

Roscado de forma vs roscado de corte: productividad en mecanizado

El paso del roscado de corte al roscado de forma en una aplicación importante redujo los costos de herramientas en Siemens Energy y multiplicó por cien la vida útil de las herramientas.

Leer MásOpciones de roscado para materiales duros

Aquí se presentan tres enfoques de herramientas de corte para el roscado de componentes endurecidos.

Leer MásSupere los desafíos del roscado de piezas endurecidas

El roscado de piezas endurecidas origina tiempos de ciclo prolongados y desgaste rápido de la herramienta para un taller. El Secomax CBN200 de Seco ha reducido en un tercio el tiempo de ciclo de roscado.

Leer Más