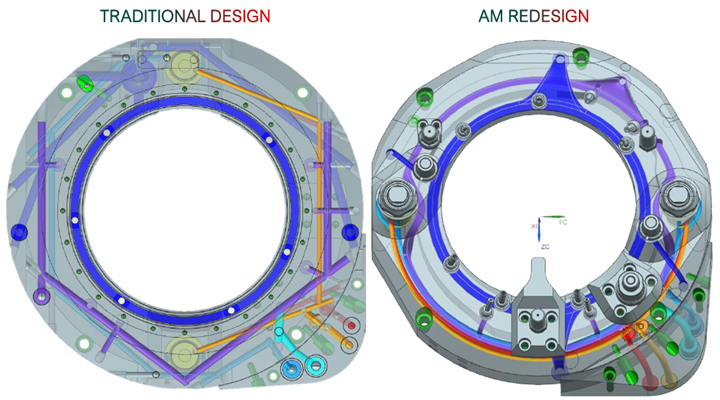

Un componente de máquina-herramienta en forma de rosquilla llamado adaptador AKZ FDS ilustra los vínculos cada vez más intrincados entre la manufactura aditiva (MA) y el mecanizado CNC.

El adaptador es parte de un centro de mecanizado de alta gama de DMG MORI, capaz no solo de operaciones de corte como fresado y taladrado, sino también de rectificado dentro del mismo ciclo de mecanizado.

El propósito del adaptador es redirigir el refrigerante al área de acoplamiento de una rueda rectificadora de tamaño completo, que necesita una colocación del flujo de refrigerante y una forma de flujo muy diferentes en relación con las herramientas de fresado y taladrado de menor diámetro utilizadas en el mismo husillo.

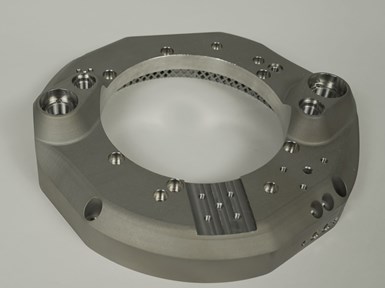

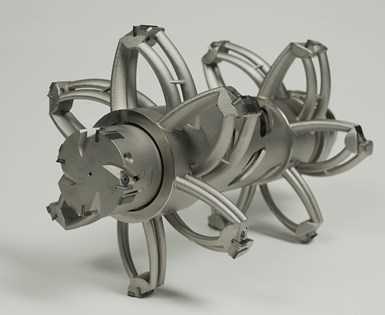

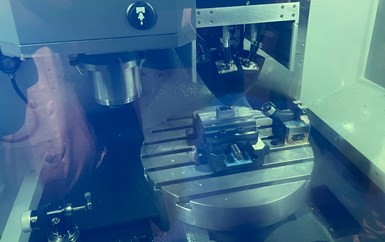

El centro de mecanizado DMC 125 FD duoBLOCK, de DMG MORI, capaz de rectificar con precisión, suministra refrigerante de manera efectiva para operaciones que utilizan la rueda de rectificar gracias a un componente adaptador fabricado mediante manufactura aditiva de fusión láser de lecho de polvo. Foto y dibujo siguiente cortesía de DMG MORI.

Los pasajes internos de refrigerante del adaptador solían realizarse mediante mecanizado. Estos pasajes eran agujeros intersecados perforados en diferentes ángulos y con la precisión suficiente para conectarse dentro de la pieza a fin de crear la ruta con cambio de dirección alrededor de la forma anular. Los agujeros eran sellados luego en la superficie de la parte. En total, 46 puntos de sellado. El resultado era un trabajo de ensamble para todo este sellado más el riesgo de fugas si alguno de estos sellos fallara con el tiempo.

Aquí está el adaptador impreso en 3D. Debido a que esta pieza hoy se fabrica de forma aditiva, lo que solía ser un conjunto de 71 componentes ahora es un conjunto de cinco. Obtenga más información sobre el diseño y la fabricación de este componente de máquina-herramienta impreso en 3D.

Pero ahora el adaptador está hecho de una manera que reduce el trabajo de ensamblaje y garantiza una contención más estricta. La manufactura aditiva, a través de la impresión 3D de fusión láser de lecho de polvo (LPBF) en acero inoxidable 316L, permite que el cuerpo del adaptador se realice en una sola pieza, con canales internos de refrigerante, todos generados en la parte sólida.

Lo que solía ser un ensamblaje de 71 componentes ahora es un ensamblaje de cinco, gracias a la consolidación del ensamblaje en esta pieza impresa en 3D, y la fuga del cuerpo principal del adaptador ahora es esencialmente imposible.

También se mejora el flujo de refrigerante porque la impresión 3D permite pasajes contorneados y optimizados, no agujeros rectos que se unen en las esquinas. Además, la nueva versión de la pieza es más ligera; las formas de celosía en regiones del componente donde no se necesita material sólido reducen el peso en un 50 %.

Los canales para el suministro de refrigerante ahora se generan dentro de la pieza sólida, en lugar de perforarse desde el exterior y luego sellarse.

Entonces, ¿es el adaptador AKZ FDS un caso de manufactura aditiva que triunfa sobre el mecanizado? No es tan simple. El adaptador todavía se mecaniza. La impresión 3D ofrece ventajas relacionadas con los pasajes internos y el peso de la pieza, pero no puede entregar una pieza completa; las tolerancias críticas para las superficies de acoplamiento y los orificios de sujeción todavía se logran mediante fresado y taladrado.

¿Es esta parte un ejemplo de impresión 3D que hace que lo que solía ser un subconjunto complejo sea una pieza fácil de producir? Ni siquiera es eso, dicen los ingenieros de la compañía, porque realizar un proceso eficiente basado en la manufactura aditiva involucró su propia ingeniería de procesos.

Además de proporcionar las operaciones de mecanizado posteriores, otro desafío fue eliminar rápidamente el polvo metálico suelto de los canales de la pieza después de la impresión 3D (parte del sistema rápido y confiable que la compañía encontró para hacer esto implica un accesorio de vacío impreso en 3D hecho a medida para esta parte).

Todo esto es valioso de considerar debido a lo que muestra sobre el lugar que la manufactura aditiva, particularmente en metal, está encontrando en relación con el mecanizado.

En el caso del adaptador AKZ FDS, la manufactura aditiva hace todo esto: permite un mecanizado más capaz al mejorar el diseño de un centro de mecanizado; reemplaza el mecanizado al realizar un diseño de pieza superior a lo que el mecanizado por sí solo era capaz de producir, y se basa en el mecanizado, porque la impresión 3D por sí sola no puede alcanzar las tolerancias necesarias. Todo esto es cierto a la vez. Mientras tanto, la manufactura aditiva logró una solución más simple en algunos aspectos, al tiempo que implica un proceso sofisticado.

He dedicado lo que ahora ha llegado a ser un extenso pasaje de mi carrera a considerar estos dos ámbitos. Durante los últimos diez años he escrito simultáneamente para Modern Machine Shop y su marca hermana Additive Manufacturing. La tecnología MA ha avanzado con rapidez durante este tiempo, pero la tecnología de mecanizado también ha progresado. Cada una sirve a una gama amplia y diferente de necesidades. Sin embargo, hay una medida en que estos dos amplios rangos se tocan y se superponen.

La manufactura aditiva está interactuando con el mecanizado de varias maneras. Atrás quedó la expectativa de que competirían entre sí, y si lo aditivo desplazaría o no al mecanizado. Compiten hasta cierto punto. Pero en mayor medida, están interrelacionados, sirviéndose mutuamente y combinándose para expandir lo que la manufactura en general es capaz de hacer.

Vale la pena hacer un balance de esto. Una vez más, la manufactura aditiva ha avanzado rápidamente, y parte de ese avance ha sido en el mecanizado, no solo en un caso como el adaptador, sino más ampliamente en casos como herramientas de corte hechas a través de la impresión 3D.

¿Cómo interactúan ahora el mecanizado y la manufactura aditiva entre sí? Lo que sigue son diez respuestas a esa pregunta: diez vínculos entre el mecanizado y el aditivo que hemos explorado en la cobertura de MMS y MA.

1. La manufactura aditiva está haciendo que las herramientas de corte sean más capaces

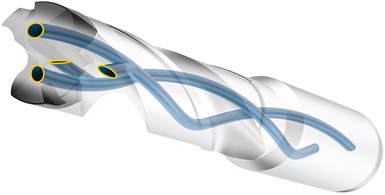

La manufactura aditiva permite que las herramientas más pequeñas incluyan canales efectivos a través de la herramienta para el suministro de refrigerante. Las brocas modulares con refrigeración pasante de Kennametal, en tamaños de 10 mm de diámetro y menores se fabrican mediante fusión láser de lecho de polvo. Foto Kennametal.

La manufactura aditiva aporta nuevas posibilidades a las herramientas de corte para el mecanizado. Esas posibilidades se aplican a herramientas grandes y pequeñas, como ilustran las dos fotos de herramientas de corte.

Ambas herramientas provienen de Kennametal. Para una herramienta pequeña, la MA ofrece una forma de obtener canales de refrigerante a través de la herramienta en un cuerpo de herramienta estrecho. La línea KenTIP FS de brocas modulares de la compañía en tamaños de 10 mm de diámetro y menores se fabrican aditivamente mediante fusión láser de lecho de polvo.

Las brocas con una sección transversal tan pequeña antes no ofrecían una forma práctica de mecanizar pasajes internos precisos en el cuerpo. Con la manufactura aditiva (MA), los pasajes no tienen que ser mecanizados; se generan en el interior como parte de la impresión 3D, y pueden seguir un camino curvo que conduce un flujo eficiente de refrigerante.

La manufactura aditiva aligera herramientas de gran diámetro, como esta herramienta impresa en 3D para mecanizar el orificio del estator de un motor de automóvil eléctrico. Una versión más avanzada de esta herramienta está ahora en uso en la producción de vehículos eléctricos.

Mientras tanto, la herramienta grande es para mecanizar con precisión los orificios del estator para los motores de vehículos eléctricos. En este caso, la manufactura aditiva es importante para realizar una herramienta suficientemente ligera.

La longitud y el diámetro de corte necesarios para mecanizar el gran orificio del estator dan como resultado una herramienta grande. Si esta herramienta se hubiera producido convencionalmente a partir de piezas de acero sólido, habría sido demasiado masiva para su uso en los cambiadores de herramientas de los centros de mecanizado utilizados en la producción automotriz.

Pero el uso de formas geométricas impresas en 3D para reducir la masa, combinadas con un compuesto de polímero en lugar de metal para el eje de la herramienta, produjo en conjunto un ahorro de peso de 40 a 50 % en comparación con lo que habría requerido una herramienta convencional de este tamaño, dice Kennametal.

La reducción del peso de la herramienta es valiosa incluso en los casos en que el cambiador de herramientas no es un potencial factor limitante. Menos masa significa menos energía utilizada para acelerar la herramienta hasta la velocidad de rotación completa durante el mecanizado y, por lo tanto, menos costo.

2. El diseño para manufactura aditiva implica el diseño para el mecanizado

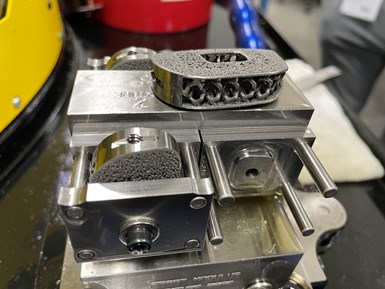

El poste en la forma impresa de este implante realizado mediante fusión láser de lecho de polvo existe solo para simplificar el mecanizado. Un mandril sujeta esta característica, que se corta una vez realizadas otras operaciones de mecanizado.

La foto aquí muestra otra parte desarrollada por DMG MORI. La compañía, que fabrica máquinas-herramienta de corte de metales y sistemas de manufactura aditiva de metal (tanto fusión láser de lecho de polvo como deposición de energía dirigida), coloca a los miembros de su equipo en buenas posiciones para explorar tácticas destinadas a usar armoniosamente aditiva y mecanizado.

En este implante médico impreso en 3D, se agrega un poste cilíndrico a la forma que se imprime en 3D. Esto agrega material y tiempo de construcción aditiva, pero en recompensa, es mucho más fácil de mecanizar para completar la pieza. De lo contrario, la pieza sería difícil de sostener y ubicar, pero el poste proporciona una característica que el mandril de una máquina de torneado puede sostener fácilmente para un ciclo de mecanizado rápido dentro de este tipo de máquina-herramienta. El cilindro se mecaniza como uno de los pasos finales de ese ciclo.

La foto ilustra un punto importante: el diseño para la manufactura aditiva es, en gran medida, el diseño para el mecanizado. Las piezas metálicas de producción hechas aditivamente pueden tener formas orgánicas e intrincadas que tal vez no podrían realizarse en ningún otro proceso, pero esas piezas casi siempre necesitarán mecanizado para llegar a sus tolerancias finales.

Un proceso aditivo efectivo debe anticipar cómo se mantendrá la pieza en la máquina-herramienta que completará la pieza, por lo que, hasta cierto punto, el mecanizado es parte de la manufactura aditiva, y el conocimiento del mecanizado forma parte de lo que es necesario para diseñar la construcción aditiva de manera efectiva.

3. La fusión láser del lecho de polvo implica una secuencia de pasos de mecanizado

Las capacidades de mecanizado necesarias para la producción de piezas metálicas a través de la AM de fusión láser de lecho de polvo incluyen electroerosión por hilo para separar las piezas de la placa de construcción. La máquina que se ve aquí, de GF Machining Solutions, está diseñada específicamente para aplicaciones de manufactura aditiva.

Las capacidades de mecanizado necesarias para la producción de piezas metálicas a través de la AM de fusión láser de lecho de polvo incluyen electroerosión por hilo para separar las piezas de la placa de construcción. La máquina que se ve aquí, de GF Machining Solutions, está diseñada específicamente para aplicaciones de manufactura aditiva.

Otra capacidad necesaria para la fusión láser de lecho de polvo: fresado para adecuar la superficie de las placas de construcción.

El mecanizado para la manufactura aditiva de metal va más allá de simplemente terminar la pieza impresa en 3D. La LPBF es posiblemente el proceso más utilizado y mejor establecido para fabricar piezas de producción de metal de forma aditiva, y el mecanizado se utiliza en al menos tres formas distintivas en apoyo de este proceso.

El mecanizado final de las piezas de producción es una capacidad de mecanizado adicional necesaria para la manufactura aditiva de metales. Esta foto y las dos anteriores fueron tomadas en RMS, un fabricante de dispositivos médicos especializado en el mecanizado CNC que, sin embargo, decidió asignar una capacidad de mecanizado especial a la manufactura aditiva.

Las fotos ilustran esto. Aquí se ve la separación de partes de la placa de construcción utilizada en la fusión láser de lecho de polvo por medio de una máquina de electroerosión por hilo desarrollada para esta aplicación; la adecuación de superficie de placas de construcción para su reutilización, mediante fresado frontal de estas placas en un centro de mecanizado vertical, y la configuración para terminar de mecanizar componentes impresos en 3D en un pequeño centro de mecanizado que realiza un trabajo más fino. El punto: una operación de producción de impresión 3D de metal completamente desarrollada requiere una infraestructura de mecanizado en varias formas.

4. El mecanizado para manufactura aditiva se centra en cortes ligeros y de alto valor

A medida que la manufactura aditiva avanza para asumir cada vez más la producción de piezas, cambiará los tipos de mecanizado que se realizan y el papel que desempeña el mecanizado. En comparación con otros tipos de piezas de forma casi neta, las piezas aditivas requieren poco mecanizado, pero el mecanizado necesario es particularmente crítico.

El área por encima y por debajo de la línea de torneado alrededor del diámetro exterior de la pieza muestra la precisión de la manufactura aditiva de metal. La sección girada es, obviamente, un círculo más verdadero, pero la forma impresa no está muy lejos. Debido a esta precisión, el mecanizado para la manufactura aditiva implica cortes ligeros. Parte de la experiencia de producir esta carcasa de microturbina consistió en pronosticar cuánto material adicional agregar a la pieza impresa para el mecanizado.

La parte de la foto que se ve aquí ilustra esto. La carcasa de microturbina impresa en 3D necesita mecanizado con acabado OD, pero hay que mirar de cerca para ver la diferencia de precisión entre la forma original impresa en 3D y la sección mecanizada sobre ella.

De esta manera, la forma aditiva no es precisamente redonda como el área de torneado CNC, pero está cerca. La impresión 3D ofrece piezas cercanas a la forma neta que en realidad sí están cerca de la forma neta. Dos implicaciones de esto son (1) el avance de la aditiva para la producción de piezas metálicas requerirá un mayor uso de máquinas-herramienta que enfatizan el movimiento preciso de múltiples ejes, pero no necesariamente el corte pesado, y (2) el mecanizado se centrará cada vez más en piezas que tienen un valor significativo ya incorporado antes de que lleguen al mecanizado.

Una parte como la que se ve aquí ya está casi terminada, con horas o días de impresión 3D para llegar a este punto, además del tratamiento térmico. Eso significa que las expectativas en las operaciones de mecanizado final y la importancia de que se realicen con precisión se vuelven altas, mucho más altas que con prácticamente cualquier otra pieza mecanizada.

5. La manufactura aditiva reemplaza la perforación de canales internos

Aidro, fabricante de múltiples, produce cada vez más sus componentes a través de la manufactura aditiva en lugar de perforar agujeros de intersección en bloques sólidos. La compañía imprime partes de múltiples en 3D mediante fusión láser de lecho de polvo e inyección de aglutinante (Aidro es parte del proveedor de tecnología AM Desktop Metal).

Algunos de los mejores candidatos para la producción a través de manufactura aditiva metálica son las piezas que requieren flujo de fluido interno. El adaptador mencionado antes y las pequeñas herramientas de corte son ejemplos de esto. Otros son los múltiples.

En lugar de perforar agujeros desde el exterior de la pieza para que se crucen y formen múltiples pasajes, la AM ofrece la oportunidad de imprimir en 3D los pasajes internos necesarios con precisión, y también con precisión el material necesario para contener esos pasajes (una forma optimizada en lugar de un bloque).

Este es un desarrollo potencialmente significativo también en términos de las operaciones de mecanizado que serán importantes a medida que avance la manufactura aditiva. Hoy, la perforación es la operación de mecanizado más común.

En un futuro en el que la manufactura aditiva para la producción sea más frecuente, eso podría seguir siendo cierto. Sin embargo, la perforación y otras operaciones de fabricación de agujeros en máquinas-herramienta se dirigirán hacia los orificios que deben ser precisamente rectos y redondos. Los agujeros que necesiten ser pasajes, con una trayectoria curva y sin tener en cuenta la forma precisa del pasaje, se imprimirán más a menudo en 3D.

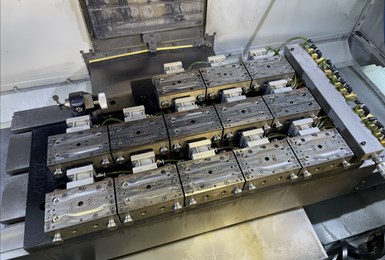

6. La manufactura aditiva para la producción se basa en la ingeniería de sujeción

La manufactura aditiva efectiva para la producción a menudo dependerá de una sujeción capaz de agrupar muchas piezas para un mecanizado de acabado rápido. Los moldeadores por inyección de metal ya son expertos en esto. Foto tomada en Smith Metal Products, un moldeador de inyección de metal que se expande en la manufactura aditiva de metal a través del chorro de aglutinante.

Otras aplicaciones de producción útil para la manufactura aditiva de metales, no solo la fusión de lecho de polvo sino también la inyección de aglutinante, incluyen muchas piezas pequeñas de forma extraña producidas a la vez en una sola construcción.

La “rareza” tiende a ser un requisito, porque las piezas muy cuadradas o simples serían más fáciles de mecanizar que de imprimir.

Pero si estas piezas de forma orgánica o complejas son lo suficientemente pequeñas, docenas o cientos de ellas podrían imprimirse en 3D con facilidad y de manera simultánea en una sola construcción. El desafío, entonces, se convierte en mecanizar estas piezas, lo que significa que la sujeción de ingeniería para permitir una configuración eficiente en el mecanizado es un ingrediente crucial del éxito.

Los moldeadores por inyección de metal son fabricantes que ya tienen experiencia aquí. Estos usuarios producen piezas metálicas de formas extrañas en gran volumen que luego necesitan mecanizado, por lo que ya son expertos en sujeción personalizada y tácticas para la configuración de piezas de alta densidad en centros de mecanizado. La ingeniería de procesos similar relacionada con el mecanizado se verá como un aspecto cada vez más común de la manufactura aditiva de metales.

7. Un paso básico de fresado es el comienzo de piezas complejas de manufactura aditiva

Esta es en realidad una imagen de la manufactura aditiva. Un simple paso de fresado resulta vital para la AM a través de la fusión láser de lecho de polvo: devolver las placas de construcción a una planitud precisa entre construcciones. Este paso de fresado es parte de las capacidades de mecanizado empleadas por el fabricante de implantes impresos en 3D Tangible Solutions.

Este punto enfatiza una operación mencionada en el punto 3 anterior, pero merece más atención. No basta que las piezas metálicas impresas en 3D se terminen y alcancen la tolerancia final a través del mecanizado. También la manufactura aditiva de metal, en cierto sentido, comienza con el mecanizado. O al menos, la manufactura aditiva de metal de fusión láser de lecho de polvo empieza de esta manera, porque la plataforma para esta operación de impresión 3D es un componente mecanizado: la placa de construcción.

La fusión láser de lecho de polvo es uno de los procesos de MA más adecuados para componentes precisos, complejos y laboriosamente detallados. Pero debido a que la construcción, por lo general, necesita una superficie plana precisa sobre la cual comenzar, las placas de construcción utilizadas en este proceso se fresan planas después de cada uso. Por lo tanto, la manufactura aditiva compleja comienza y confía en un simple paso de fresado.

8. La manufactura aditiva de gran formato multiplica las necesidades de mecanizado

En esta forma, a gran escala de compuesto de polímero hecha mediante manufactura aditiva, el mecanizado representa más tiempo de producción que la impresión 3D. La pieza es una carcasa impresa en 3D casi completa para un simulador de vuelo. Hacer esta carcasa en solo unas pocas piezas grandes impresas en 3D contribuyó a una consolidación de ensamblaje que redujo el recuento de piezas del simulador en miles

Cuanto más pequeña es una pieza fabricada aditivamente, más precisa puede ser. A medida que las piezas de manufactura aditiva crecen, la deposición rápida de material se convierte en la prioridad más alta para mantener el tiempo de construcción de la pieza grande en una duración aceptable.

Como resultado, aunque las piezas manufactura aditiva en general tienen casi forma de red, las piezas más grandes se alejan de la forma neta porque las alturas o espesores de la capa de material son grandes para acelerar la construcción. Esto significa que la cantidad de material necesario para completar la pieza es un porcentaje mayor de la pieza en general para piezas impresas en 3D más grandes.

Otra forma de expresar esto: el tiempo de mecanizado es una mayor parte del proceso para piezas aditivas más grandes. Para estructuras compuestas de polímeros, como herramientas grandes integradas en sistemas aditivos de gran formato del tamaño de una habitación, el mecanizado necesario para completar la pieza puede representar fácilmente más tiempo que la impresión 3D.

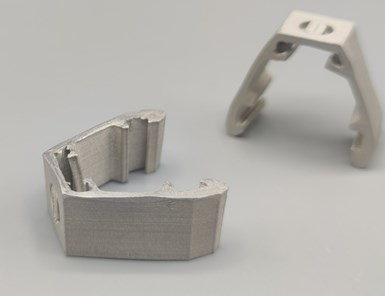

9. Algunas piezas metálicas son más fáciles de imprimir en 3D

El fabricante de piezas de repuesto del sector energético Sparox 3D utilizó AM de metal de bajo costo a través de la producción de filamentos fundidos para fabricar estos clips de paneles solares como alternativa al mecanizado.

La eficiencia de mecanizado para hacer una tirada corta de componentes de precisión es difícil de superar. La gran mayoría de las piezas fabricadas hoy a través del mecanizado, en el futuro todavía tendrá sentido hacerlas mediante mecanizado, incluso después de que la tecnología de manufactura aditiva haya avanzado aún más.

Pero las opciones de impresión 3D de metal de bajo costo proporcionan una alternativa rentable al mecanizado en una gama creciente de casos. Por ejemplo, la fabricación de filamentos fundidos es el método de extrusión de impresión 3D generalmente empleado para polímeros, pero el filamento de polímero también puede ser un portador de polvo metálico y producir una parte verde que luego se convierte en una pieza de metal sólido a través de la sinterización después de que el polímero se calienta.

Para piezas de tiradas cortas caracterizadas por un poco de complejidad geométrica, la impresión 3D de la pieza metálica de esta manera puede ofrecer una alternativa simple y rápida a la producción de las piezas en una máquina-herramienta CNC.

10. Las máquinas-herramienta son una plataforma natural para la deposición de metales

Las máquinas-herramienta híbridas combinan la manufactura aditiva con el mecanizado. Este ejemplo se vio en el más reciente International Manufacturing Technology Show. Phillips Corp. agrega cabezales de impresión 3D de deposición de metal a los centros de mecanizado existentes para convertirlos en máquinas híbridas.

Las llamadas máquinas-herramienta “híbridas” incorporan la impresión 3D de metal, por lo general a través de la deposición de material en la misma máquina CNC que realiza el corte. El mismo movimiento programado que dirige la herramienta de corte también puede dirigir la boquilla y el sistema de energía para las operaciones aditivas.

Una vez, mientras estaba de pie junto a un maquinista experimentado que supervisaba una máquina-herramienta CNC que realizaba la manufactura aditiva de metales, se volvió hacia mí y me dijo: “Nunca imaginé que terminaría mi carrera volviendo a poner el metal”.

En esta vista interior de la máquina de la foto anterior se puede ver el cabezal de deposición de metal de Meltio, montado junto al husillo de mecanizado. Por lo tanto, las piezas fabricadas mediante impresión se pueden mecanizar dentro del mismo ciclo CNC.

Llevar el aditivo y el mecanizado tan juntos, en la misma máquina, no realiza automáticamente un proceso más eficiente, incluso cuando se necesitan ambas operaciones. Si el tiempo necesario para la impresión 3D es largo, entonces es probable que sea mejor mantener la máquina-herramienta disponible para el mecanizado.

Sin embargo, una aplicación en la que las máquinas-herramienta híbridas están demostrando ser valiosas es en la reparación de componentes existentes de alto valor, como herramientas grandes o ejes. Con una máquina híbrida, una característica rota o dañada se puede mecanizar, imprimir en 3D en su lugar y luego mecanizar a tolerancia, para entregar el componente nuevamente en servicio a través de un medio mucho más rápido y menos costoso y produciendo un reemplazo completo.

Contenido relacionado

TIMTOS 2023: máquinas-herramienta cero emisiones

La edición TIMTOS 2023 se enfoca en tecnologías para que las máquinas-herramienta lleguen a cero emisiones netas. El evento tendrá lugar en Taipéi del 6 al 11 de marzo.

Leer MásInnovaciones en manufactura aditiva: el futuro sostenible

Descubra cómo la manufactura aditiva, o impresión 3D, está remodelando el panorama de la manufactura sostenible, optimizando el uso de materiales y reduciendo el desperdicio.

Leer MásEl futuro de la manufactura: aditiva vs. tradicional

Explore cómo la integración de la manufactura aditiva y sustractiva mejora la eficiencia y eleva la calidad en los procesos productivos, adoptando un enfoque híbrido innovador para la manufactura.

Leer MásManufactura aditiva: el papel de la tecnología de materiales

Descubra cómo la ciencia de los materiales potencia la manufactura aditiva, permitiendo la creación de estructuras complejas y personalizadas con precisión.

Leer MásLea a continuación

Impresión 3D de metal en un taller de mecanizado CNC

Para los negocios metalmecánicos que buscan una opción de impresión 3D de metales libre de las preocupaciones de la manipulación de polvo metálico, la fabricación de filamentos fundidos de metal proporciona capacidades aditivas con fácil implementación y flexibilidad de materiales.

Leer MásVerdades y mitos sobre la manufactura aditiva

La Asociación Europea de Fabricantes de Máquinas-Herramienta (CECIMO) compartió un documento titulado “Errores más comunes sobre la manufactura aditiva” en el que explora y aclara los conceptos erróneos que se han generado sobre este proceso de fabricación.

Leer MásCómo lograr que la manufactura aditiva y el maquinado trabajen juntos

Un fabricante de dispositivos médicos estableció un centro de excelencia para el desarrollo de productos y procesos en el que la manufactura aditiva y el maquinado CNC se desafían y se complementan entre sí.

Leer Más