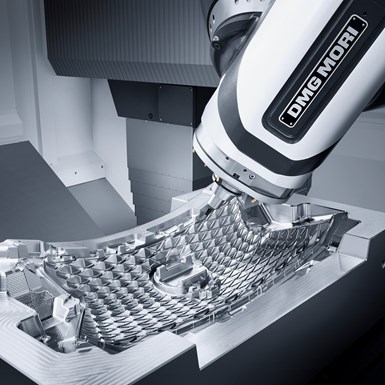

Maquinado en cinco ejes revoluciona el diseño y la manufactura

Contenido patrocinadoAdemás de solucionar los retos que trae el mecanizado de geometrías complejas, los nuevos centros de maquinado en cinco ejes integran capacidades de fresado, torneado, manufactura aditiva y láser, junto con las tecnologías propias de la Industria 4.0.

Compartir

Durante miles de años, la elaboración de superficies curvas sobre figuras geométricas estuvo limitada exclusivamente al arte humano. Desde hace varias décadas, el fino arte de las máquinas-herramienta de 5 ejes también ha conquistado este campo para la industria, revolucionando el proceso creativo de diseño de productos. De hecho, hay pocas áreas de la tecnología que han mostrado tan claramente el camino a seguir para la tecnología de manufactura como el mecanizado en 5 ejes y 5 ejes simultáneos.

En el pasado, el entorno de la fabricación de componentes industriales estaba encerrado en un cubo de movimientos lineales de herramientas. Dependiendo de la cinemática de las máquinas de 3 ejes disponibles en ese momento, los usuarios solo podían seleccionar la posición del cabezal, es decir, mover la herramienta de mecanizado en un plano vertical u horizontal.

Además, también era posible alinear la herramienta o la pieza de trabajo en consecuencia con dos ejes giratorios o basculantes adicionales en la mesa o el cabezal para superficies angulares o agujeros. En este caso, hablamos de mecanizado de 3+2 ejes.

El mecanizado de 5 caras y 5 ejes simultáneos: la solución a una geometría compleja

Un horizonte amplio aun en los límites geométricos

Las limitaciones geométricas no se superaron hasta la introducción del mecanizado de 5 caras y 5 ejes simultáneos. Esto hizo posible posicionar una pieza de trabajo o una herramienta simultáneamente en tres ejes lineales (X, Y, Z) y dos ejes giratorios o basculantes (A, B, C) y mover todos estos ejes de manera simultánea, según sea el diseño de la máquina.

Una de las ventajas del maquinado de 5 ejes son los grados de libertad geométricos sin restricciones.

Para este proceso, esto significa adaptar continuamente la orientación de los ejes lineales a la rotación de los ejes giratorios o basculantes en el programa. Solo de esta manera fue posible generar un proceso de fresado continuo, no solo en superficies con cualquier ángulo, sino también en superficies curvas o incluso superficies de forma libre y así maquinar casi cualquier pieza de trabajo compleja en una sola sujeción.

Finalmente, los usuarios pudieron superar los límites geométricos, lo que también abrió horizontes completamente nuevos para el negocio. La variedad de industrias y las aplicaciones en mecanizado en 5 ejes abarca desde la tecnología aeroespacial hasta la fabricación de herramentales para troqueles, y desde la fabricación de vehículos hasta la tecnología médica.

Las ventajas resultantes del mecanizado de 5 caras y 5 ejes simultáneos son tan convincentes económicamente como fascinantes en términos de tecnología de producción, que se resumen en el texto separado "Top 10 en 5 ejes".

Prerrequisitos para el maquinado de 5 ejes

A pesar de todo el entusiasmo por los beneficios del mecanizado de 5 ejes, hay algunos aspectos importantes a considerar antes de comenzar. En primer lugar, la ingeniería de la empresa debe adaptarse a una demanda constante de conocimiento técnico.

La empresa también debe contar con una adecuada cadena de procesos CAD-CAM-CNC para la programación. Y finalmente, como empresa, debe ser consciente de que las nuevas capacidades de 5 ejes también podrían modificar el modelo comercial o incluso requerir una reestructura para aprovechar al máximo el potencial económico.

Tras estas consideraciones organizacionales - estratégicas, la decisión para seleccionar el modelo de máquina “adecuado” (horizontal, vertical, columna móvil, pórtico, gantry...) y sobre la “mejor” distribución de los movimientos lineales y rotativos entre la pieza y el molde, se hace inmediatamente. Las opciones posibles son:

- Mecanizado en 5 ejes con mesa giratoria basculante (eje A y C)

- Mecanizado en 5 ejes con mesa giratoria con eje B en el cabezal

- Mesa rígida de mecanizado en 5 ejes y con husillo tipo multiejes (eje A o B y C).

DMG MORI ofrece una línea completa de soluciones para la gran variedad de tamaños y materiales de las piezas a maquinar. La amplia línea de máquinas abarca desde pequeños centros de mecanizado de 5 ejes educativos, hasta enormes máquinas de columna móvil.

La selección adecuada de la máquina va a depender del tamaño, peso, geometría, material, precisión y calidad superficial de las piezas a producir. Si es necesario, las posibilidades de las máquinas de 5 ejes se pueden mejorar aún más mediante la integración de tecnologías adicionales.

Combinación de tecnologías de torneado y fresado

En particular, la integración del torneado en la fresadora de 5 ejes o el fresado en 5 ejes en el torno han ampliado de manera decisiva el mecanizado completo. Esto se muestra en particular con el ejemplo de las máquinas de torneado y capacidad de fresado, que pueden procesar material en barra y, por lo tanto, son bastante fáciles de automatizar.

Por otro lado, ahora es posible mecanizar los seis lados de los componentes volviendo a sujetar las piezas de trabajo en el contrahusillo en un proceso integrado. Aunado a esto, se tiene la opción de rectificado de 5 ejes que ahora es posible en algunas máquinas, y solo quedan pequeñas tareas particulares sin cumplir.

Sin embargo, algunos fabricantes también han avanzado en otras soluciones integrales muy personalizadas para ellos y sus clientes. Si las inmensas posibilidades de la producción mecanizada (es decir, sustractiva) no son suficientes para el usuario, DMG MORI ofrece la opción de combinar el fresado en 5 ejes con la tecnología de manufactura aditiva en una misma máquina. Esta última tecnología permite imprimir y mecanizar moldes o álabes de turbina con canales de refrigeración internos, en una misma sujeción.

La fabricación aditiva es el complemento perfecto para el mecanizado convencional y abre nuevas posibilidades en el diseño.

¿Tiene necesidad de maquinar cerámica, vidrio o metales duros? En las máquinas universales de 5 ejes, además de maquinar materiales “normales”, se puede cumplir con las solicitudes correspondientes a materiales quebradizos o muy duros con la integración de la tecnología de ultrasonido.

Además del amplio catálogo de máquinas de 5 ejes, DMG MORI ofrece servicios integrales en automatización, sistemas de software, y desarrollos de aplicaciones para la digitalización industrial de los procesos de manufactura. Por lo tanto, DMG MORI ofrece una amplia gama de soluciones para todas las áreas de aplicación y requerimientos de proyectos llave en mano con garantía de éxito. Todo a través de un solo proveedor.

La era digital en la manufactura avanzada

La industria de la manufactura global cambia constantemente con oportunidades crecientes, pero también con una competencia cada vez mayor. Aquellas empresas dispuestas a adoptar una estrategia con visión de futuro y adoptar nuevas tecnologías se beneficiarán de este panorama global cambiante.

La tecnología del mecanizado en 5 ejes, con todas sus fascinantes facetas, es uno de los temas de un futuro particularmente prometedor. Esto es tan cierto ya que, mientras las posibilidades de la tecnología se vuelven cada vez más diversas, serán más fáciles de usar y más económicas.

Particularmente, la digitalización industrial desempeña un papel cada vez más importante, especialmente para facilitar el dominio de las complejidades indiscutibles dentro de la cadena de procesos de 5 ejes.

10 beneficios del mecanizado en 5 ejes

- Grados de libertad geométricos sin restricciones.

- Mecanizado completo en una sujeción.

- Mejor ciclo de mecanizado con alta precisión, ya que evita una doble sujeción de la pieza mecanizada.

- Reducción del layout por solo utilizar una máquina en lugar de varias estaciones de trabajo.

- Piezas terminadas sin retrabajos manuales.

- Reducción en los tiempos de preparación y eliminación de los tiempos muertos.

- Aumenta la productividad y la rentabilidad.

- Productividad, en términos de precisión y calidad superficial.

- Integración de tecnologías como fresado-torneado, torno-fresado (mill-turn, turn-mill) o tecnología láser.

- Cadena de proceso más corta en comparación con la producción secuencial en máquinas individuales.