Mecanizado de rodamientos en la Industria 4.0

Un proyecto de investigación en Europa está desarrollando lo que podría ser el prototipo de las máquinas-herramienta ideales para la implementación de la manufactura controlada por datos en el marco de Industria 4.0. Uno de los aspectos más interesantes del proyecto está instalando sensores digitales embebidos en los componentes de rodamientos al interior de la máquina-herramienta.

Compartir

Lea a continuación

Schaeffler, fabricante líder de rodamientos industriales, tiene fuertes intereses en la tendencia hacia la manufactura controlada por datos y la producción digital. Uno de ellos es que confía en máquinas-herramienta muy precisas y exactas para producir rodamientos de alta calidad en altos volúmenes para sus clientes globales en las industrias automotriz, aeroespacial y de maquinaria. Ser capaz de monitorear de cerca el desempeño de estas máquinas y mantenerlas en condición óptima promete enormes beneficios en la producción.

Por otro lado, los productos de rodamientos son componentes esenciales en los sistemas de accionamiento de todas las máquinas-herramienta en las cuales confía este fabricante. Ya que los rodamientos y los soportes de rodamientos están presentes en todas las partes móviles de una máquina-herramienta, que son críticas para la funcionalidad de la máquina y la precisión del mecanizado, la condición de estos componentes influye enormemente en las características de desempeño más vitales de la máquina-herramienta.

Detectar y medir variables relacionadas con la condición de estos rodamientos sería un verdadero aumento de la capacidad de monitorear la máquina –no sólo en las fábricas de Schaeffler sino también en aquellas de sus clientes de maquinaria–. Estas posibilidades se abren al embeber sensores digitales en los rodamientos de una máquina para obtener estos datos.

También se abren otras posibilidades. Recolectar, analizar y compartir datos representa la esencia de la manufactura controlada por datos, porque esta clase de información lleva a tomar mejores decisiones sobre los procesos de producción.

Y cuando las máquinas-herramienta están conectadas a una red habilitada en la web a lo largo y ancho de la planta, este flujo de datos ayuda a todo el taller a experimentar niveles más altos de utilización, una calidad de producto más consistente y, en general, una eficiencia mayor.

Esta es la promesa del Internet Industrial de las Cosas (IoT). Más aún, cumplir esa promesa es la meta principal de Industria 4.0, la iniciativa liderada por Alemania para reunir a las principales compañías industriales, a las mejores universidades e institutos técnicos, y a los cuerpos de gobierno, para crear infraestructura y estándares que faciliten la implementación del IoT Industrial en las fábricas de Europa. Schaeffler, ciertamente, quiere lograr los avances de Industria 4.0 en sus operaciones de manufactura. Más importante aún, la compañía quiere ofrecer ese valor agregado a sus clientes cuando se unan al movimiento de Industria 4.0.

Actuando sobre estas oportunidades, Schaeffler se embarcó en un proyecto de investigación conjunta con DMG MORI y con otros socios de tecnología. Schaeffler podría jugar un papel clave en este proyecto, porque, como fabricante de rodamientos, la compañía tiene tanto la necesidad como la pericia de ver sensores embebidos en componentes de rodamientos para máquinas-herramienta.

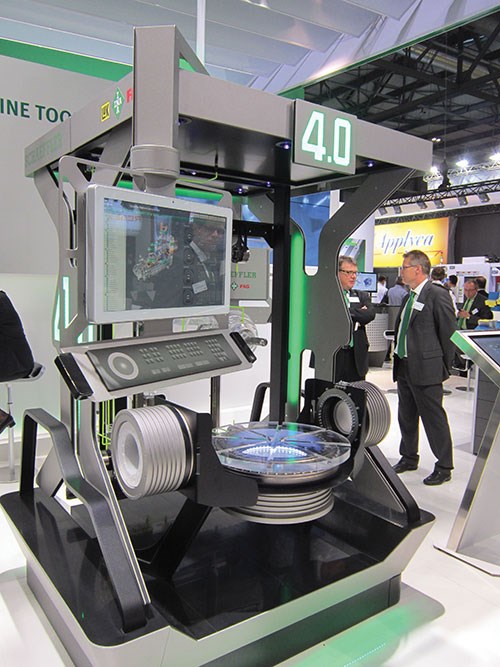

Juntos, estos socios desarrollaron un concepto de Máquinas-Herramienta 4.0 y dos máquinas prototipo que materializan las principales innovaciones que nacen de este concepto. Uno de los prototipos “Máquina 4.0” ha sido puesto en producción en la celda de rodamientos de precisión en la planta de Schaeffler en Höchstadt, Alemania. El otro fue exhibido en el stand de DMG MORI en EMO 2015.

El stand de Schaeffler en EMO también presentó un modelo de los conceptos de Máquina 4.0 en una versión esqueleto de un VMC. Este modelo reveló cómo los soportes de rodamientos y otras ubicaciones en la estructura de una máquina serían perfectos para embeber sensores digitales y luego usar los datos resultantes para el monitoreo de la máquina.

Por eso, Máquina 4.0 es un caso de estudio útil que resalta muchos de los aspectos más importantes de Industria 4.0, en particular, y del valor de la manufactura controlada por datos, en general. Los dos prototipos de máquina que existen actualmente pueden indicar muy bien cómo evolucionarán las máquinas-herramienta a medida que la cuarta Revolución Industrial (basada en la integración por computadora) se propaga alrededor del mundo.

Centros de mecanizado para la Industria 4.0

Los dos prototipos de Máquina 4.0 están basados en el centro de mecanizado DMC 80FD duoBlock de Deckel Maho Pfronten, uno de los principales brazos de manufactura de DMG MORI en Europa. Esta máquina en particular representa la cuarta generación de su diseño de máquina de torno-fresado. Es capaz de fresar simultáneamente en cinco ejes, en combinación con complejos procesos de torneado. Tiene un cambiador integral de pallets, que la hace apta para producción continua. Es el tipo de activo de producción de última generación, del cual una compañía como Schaeffler estaría ansiosa de sacar el máximo valor. Esto hace la máquina representativa del valor que puede demostrar la inteligencia integrada a un sensor en una máquina-herramienta bajo un ambiente de producción.

Estas máquinas están equipadas con el control Ergoline y la interfaz de usuario Celos, la cual le da una avanzada capacidad de procesamiento CNC y opciones extra para ejecutar aplicaciones de software que analizan los datos de la máquina y el sensor. Sin embargo, a excepción de los sensores adicionales y las líneas de datos instaladas en las máquinas FD para este proyecto, son esencialmente productos estándar sin alterar o personalizar de forma significativa. Así, los beneficios pueden ser atribuidos a las ventajas de estos sensores y a los datos que proveen.

Como parte del proyecto, se instalaron más de 60 sensores adicionales en componentes elementales de cada máquina. Son de un interés especial los sensores suplementarios integrados en casi todas las posiciones de rodamientos relevantes al proceso de mecanizado para medir vibración, fuerzas de carga, temperatura y presión en estos puntos. Los soportes de rodamientos están ubicados en cada extremo de los tornillos de bolas en un sistema impulsado por eje, por ejemplo, así que los sensores en estas ubicaciones tienen un valor estratégico especial. Monitorear la condición de estos rodamientos da una visión precisa y completa del estado general de la máquina, así como del proceso completo de mecanizado.

Cada máquina está provista con una red interna a la cual se conectan todos los sensores, actuadores y microprocesadores adicionales. Para asegurar que los datos puedan intercambiarse con el sistema de control de la máquina, la comunicación de bus de campo Profibus está integrada en el controlador lógico programable (PLC) para los datos críticos por tiempo y los que son relevantes al proceso, mientras que el protocolo OPC de Arquitectura Unificada es usado para el intercambio de datos entre el controlador de la máquina y la interfaz Celos.

Por ejemplo, DMG MORI ha desarrollado una aplicación de Analizador de Condición para Celos que funciona como el centro de información en el control Ergoline y presenta la información de la condición de máquina en un formato gráfico para el operador. Esto ayuda al operador a visualizar las condiciones de máquina e inmediatamente tomar cualquier acción necesaria.

También se provee una compuerta de datos de modo que los mismos puedan transmitirse vía Internet a aplicaciones basadas en la nube. La nube es simplemente una referencia a un almacenamiento remoto de datos y recursos de computación compartidos. Esto permite que las aplicaciones accedan a grandes volúmenes de datos y ejecuten algoritmos computacionales que requieren poderosas capacidades de procesamiento. Schaeffler vislumbra corrientes de datos de numerosos sensores en soportes de rodamientos en máquinas individuales combinadas con corrientes de datos similares que fluyen de cientos o miles de máquinas conectadas.

Este es un buen ejemplo de cómo Big Data y Big Data Analytics pueden ser un beneficio significativo para las máquinas conectadas al IoT Industrial. Big Data es un nombre común para estas acumulaciones masivas de datos recogidos de diversas fuentes, como los sensores de todo tipo de las máquinas-herramienta. Representa la capacidad de encontrar tendencias significativas o patrones emergentes detectables con solo escanear rápidamente estas acumulaciones de datos en la nube.

Por ejemplo, Schaeffler espera algoritmos adecuados para identificar patrones, como modos de falla emergentes, que pueden rastrearse para tener una frecuencia más exacta de mantenimiento o reemplazo de los rodamientos en máquinas individuales. Otras vistas también podrían ayudar a la compañía a refinar sus recomendaciones a los OEM para el diseño de sus máquinas-herramienta, así como a agudizar las especificaciones de componentes de sistemas de accionamiento apropiados para la aplicación del OEM.

De la misma forma, las percepciones derivadas de Big Data podrían sugerir formas para mejorar el diseño de los componentes del rodamiento, dándoles una vida más larga o un mejor desempeño. Esto le ayudaría a Schaeffler a mejorar sus ofertas de producto para todos sus clientes. Muchas otras posibilidades están siendo exploradas como parte de la investigación en curso en el proyecto Máquina 4.0.

Sensores donde importan

En el stand de DMG MORI en EMO, los datos de los sensores de la máquina FD en exhibición estaban combinados con datos similares transmitidos remotamente de una máquina idéntica en producción en la planta de Schaeffler para prever cómo los gerentes podrían monitorear el estado de la máquina sin importar la ubicación de la misma. Esta fue una de las principales atracciones entre las exhibiciones de DMG MORI en EMO.

El stand de Schaeffler en otro pabellón de la muestra presentó el concepto de Máquina 4.0 de una forma diferente. Debido a que los sensores no son visibles desde fuera de una máquina-herramienta, la compañía mostró un modelo de tamaño real que simulaba los “huesos limpios” de la estructura de una máquina-herramienta. Los componentes básicos, como los motores de ejes lineales, mesas rotativas, montajes Trunnion y demás, fueron modelados con precisión y claramente visibles.

Los componentes translúcidos indicaban la presencia de un componente de la máquina, sin tapar áreas que de otro modo estarían escondidas. Se identificó la ubicación de los sensores en los soportes de rodamientos, tuercas de tornillos de bolas, guías lineales y otras localizaciones, así como los tipos de mediciones o lecturas que estaban tomándose en cada sitio donde hubiera un sensor.

Una pantalla en un accesorio de la máquina mostraba un resumen de lo que los sensores indicaban sobre los componentes que se estaban monitoreando. Por ejemplo, se mostraba el estado de cada componente en ese momento en un dial virtual. De un vistazo, uno podía ver que cierto valor indicado por la aguja estaba en la zona verde segura, no en las zonas de alarma amarilla o de alerta roja. Un gráfico, a continuación de este dial, mostraba fluctuaciones de esos valores en el tiempo, facilitando ver si las tendencias eran estables o volátiles. También se veían los límites superior e inferior configurados para estos valores.

Un operador que verifique estas pantallas vería una imagen de la condición interna de la máquina, a pesar del hecho de que estos componentes y sensores normalmente estarían ocultos en una máquina-herramienta totalmente encerrada. Esta misma imagen también estaría disponible para los supervisores y gerentes que pudieran acceder a estos datos remotamente a través de la red. Por supuesto, una conexión a Internet hace disponible globalmente este acceso a individuos autorizados. Los datos transferidos a la nube también están disponibles para análisis en este nivel.

Digitalización en entornos de manufactura

Los ingenieros de Schaeffler reconocen que la digitalización (capturar información en un formato útil por las computadoras y transmisibles a través de la red) hace posible crear un flujo continuo y automático de datos a través de un ambiente de manufactura. Este flujo elimina instancias aisladas en las que la recolección y entrada manual de información habían sido necesarias en el pasado. Un ejemplo común es integrar la red de máquinas conectadas a un sistema de planeación de recursos empresariales (ERP) para el procesamiento automático de pedidos.

Otros beneficios de la digitalización incluyen:

Trazabilidad de parte. Aunque Big Data sobresale en encontrar tendencias y patrones, unir estos hallazgos a las piezas de trabajo individuales asociadas a los datos es una oportunidad fascinante. Para tal fin, puede integrarse una unidad de marcación al proceso de modo que se asigne a cada parte un código único. Este código puede imprimirse como una matriz de puntos (u otro formato) que la computadora puede leer, la cual se convierte en un identificador que permanece con esa parte a través del proceso de manufactura. Esto la vincula permanentemente al paquete de datos asociados con esa parte, lo cual permite analizar la historia de la parte y provee una trazabilidad completa.

Optimización de proceso. Los ingenieros de proyectos están buscando cómo los datos de los sensores pueden determinar las fuerzas en el punto central de la herramienta como una forma de optimizar tanto la carga de la máquina como el proceso de mecanizado en general. El desplazamiento del punto central de la herramienta, producto de cargas que ocurren durante el mecanizado, puede ser calculado usando un modelo matemático de modo que, cuando sea necesario, pueda realimentarse al control las medidas correctivas en tiempo real.

Por ejemplo, las fuerzas de mecanizado anticipadas pueden calcularse de forma temprana usando simulación de mecanizado basado en datos precisos de la historia de producción. Ajustar el nivel de estas fuerzas como un valor nominal y establecer un rango del cual no pueden desviarse las fuerzas medidas, permite que la máquina evite una condición inaceptable, gracias a los datos que se están monitoreando.

Ahorros de energía. Además de medir el consumo real de energía y asignar éste a cada operación de mecanizado, también es posible determinar las demandas futuras de energía a través de la simulación del proceso. Cuando se combina con datos existentes, puede obtenerse una predicción más precisa de los requerimientos de energía, lo cual permite comprar energía según la demanda, así como planear la producción para minimizar los picos de energía.

Verificación de condición. La condición de una máquina puede determinarse y evaluarse monitoreando vibraciones en puntos críticos, como los puntos a lo largo del husillo de mecanizado. Por ejemplo, un chequeo de condición al comienzo de cada turno de producción se vuelve práctico y manejable. Chequear los sistemas de lubricación puede de igual forma ser una rutina regular cuando los sensores miden y evalúan la condición de los lubricantes en puntos críticos. La entrega de lubricantes por demanda garantiza una lubricación efectiva y minimiza el desperdicio, sin afectar el desempeño de la máquina. El reemplazo de rodamientos puede basarse en el tiempo para una necesidad predicha, no en expectativas teóricas.

Mantenimiento. Los “rodamientos que van mal” dejan de ser una preocupación para el departamento de mantenimiento. Puede analizarse la historia de las cargas a las que se han sometido los rodamientos y relacionarse al proceso de mecanizado que está creando esas cargas. Por ejemplo, los clientes pueden calcular una vida de servicio residual nominal de un rodamiento con Bearinx a través del servicio Web, un programa de cálculo de rodamientos en línea desarrollado por Schaeffler.

El siguiente paso es usar simulaciones de las tareas de mecanizado planeadas y la vida operativa resultante probable de los componentes individuales para controlar la producción, de forma tal que el mantenimiento pueda planearse con anticipación para minimizar tiempos muertos.

La máquina-herramienta como cibersistema físico

El concepto de IoT Industrial asume que las máquinas y dispositivos conectados son capaces de funcionar como cibersistemas físicos. Este término adquiere más significado cuando las máquinas FD usadas como prototipos de máquinas-herramienta 4.0 se consideran así. Por definición, un cibersistema físico es uno en el cual unas computadoras embebidas pueden monitorear y controlar procesos físicos a través de un lazo de retroalimentación en un ambiente de red.

Claramente, esta definición aplica a las máquinas del proyecto. A medida que el proyecto avanza, Schaeffler, DMG MORI y otros socios aprenderán más sobre las características y capacidades que hacen que una máquina-herramienta esté lista para la Industria 4.0.

Contenido relacionado

AMT organiza encuentro de “Mujeres en la manufactura”

El evento organizado por The Association for Manufacturing Technology – AMT se llevó a cabo el 9 de febrero en Monterrey, con la participación de más de 30 ingenieras vinculadas a la industria y la academia.

Leer MásTransformación digital en mantenimiento: el poder del CMMS

En la dinámica cotidiana de talleres y fábricas, el mantenimiento de máquinas y herramientas es fundamental. Sin embargo, ¿qué pasaría si pudiéramos llevar esa gestión al siguiente nivel mediante la digitalización?

Leer MásLa inteligencia artificial en la manufactura: cómo llevarla a su taller

Conozca los factores críticos para implementar con éxito la inteligencia artificial en procesos de manufactura y su impacto en la calidad y productividad.

Leer MásMecanizado eficiente: claves para el manejo de datos

Gracias al estándar MTConnect es fácil crear una línea de tiempo de las actividades de una máquina y utilizarla para descubrir formas de mejorar las operaciones. Por ejemplo, cómo reducir el tiempo de alistamiento.

Leer MásLea a continuación

Cómo promover el conocimiento en su taller metalmecánico con realidad aumentada

Las tecnologías asociadas con administración del conocimiento, procesos y aplicaciones les permiten a los talleres identificar, recabar, almacenar, evaluar, revisar y compartir datos e información de manera digital en el momento y lugar que los empleados lo requieran.

Leer MásSensores 5G para control de colisiones protege máquinas-herramienta y componentes

Con 5G ahora es posible monitorear y controlar procesos que antes eran técnicamente casi imposibles por su complejidad. El Instituto Fraunhofer de Tecnología de Producción IPT y Ericsson están probando sus alcances en el control de colisiones en máquinas-herramienta.

Leer MásArtículos históricos más consultados sobre manufactura avanzada

Automatización, robótica, manufactura aditiva e Industria 4.0 son los temas abordados en este especial que, bajo la sombrilla de manufactura avanzada, resume las principales tecnologías a observar e implementar en su taller.

Leer Más