Un escariador diseñado para controlar el castañeo

El diseño de este escariador permite que vibre a la misma frecuencia que la pieza de trabajo, evitando que la vibración se convierta en castañeo.

En un proceso de mecanizado, la vibración causa castañeo. Más específicamente, el castañeo ocurre cuando la pieza de trabajo y la herramienta de corte están vibrando a diferentes frecuencias. Literalmente, la pieza de trabajo se mueve en una dirección, mientras que la herramienta de corte se está moviendo en la otra. Por supuesto, estos movimientos relativos son ligeros y suceden muchas veces en un segundo. El castañeo es el sonido resultante de la pieza de trabajo y la herramienta de corte golpeándose la una a la otra a una tasa alta. Este golpe produce más que un ruido irritante: también daña la herramienta, degrada la superficie de la pieza de trabajo, perjudica el husillo y puede dejar fuera de tolerancia algunas características de la parte.

El fabricante de herramientas de corte RobbJack tiene una estrategia para lidiar con el castañeo , basada en el concepto de mantener la herramienta de corte y la pieza de trabajo vibrando en la misma dirección y a la misma tasa. Para esto, la compañía ha desarrollado un diseño de escariador (principalmente para fresar aluminio a altas tasas de avance), que logra sincronizar la frecuencia de vibraciones del cortador y la pieza de trabajo durante el mecanizado. Esto no detiene la vibración, pero sí detiene el golpeteo que se causa por las vibraciones fuera de sincronía. Aparentemente, cuando el golpeteo se va, también lo hacen los efectos secundarios no deseados.

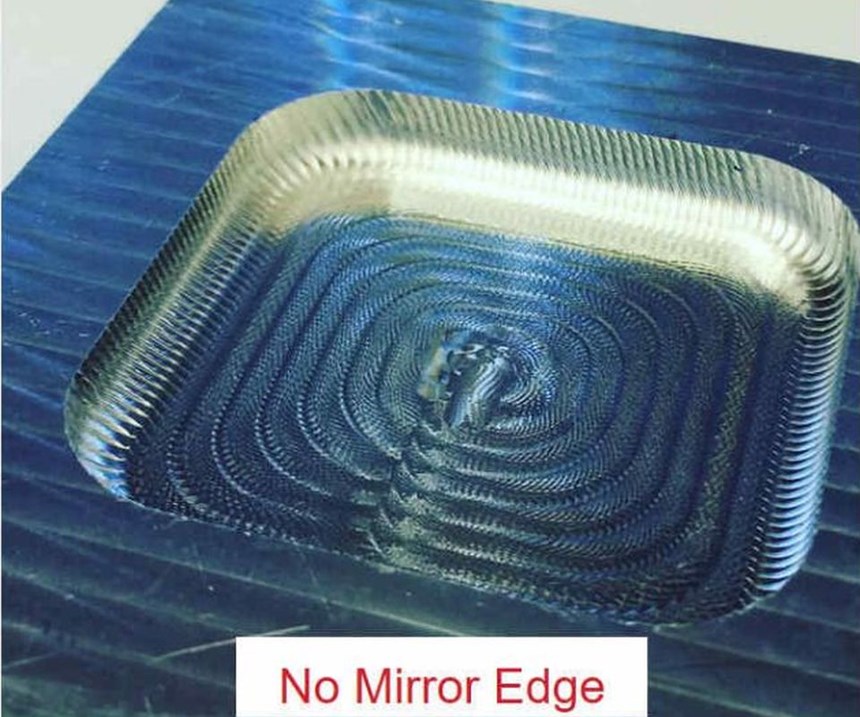

Mike MacArthur, vicepresidente de ingeniería en RobbJack, explica que el diseño del escariador incluye una preparación especial del filo que crea una superficie adicional a lo largo del lado de salida para cada flauta en espiral. La compañía llama a esta característica adicional el Borde Espejo, porque es muy pulido y brillante. Este filo adicional es de 0.001 a 0.002 pulgadas de ancho, de modo que apenas puede identificarse cuando se sostiene la herramienta y se gira ligeramente contra la luz. La primera foto en la presentación de arriba captura la delgada banda de luz reflejada por este filo indicado por una flecha. Las otras reflexiones son, respectivamente, la superficie y el filo de corte de la flauta que normalmente se encuentran en un escariador de espiral.

MacArthur dice que este filo adicional es suficiente para mantener la flauta en contacto con la pieza de trabajo hasta que la siguiente flauta endienta (por esta razón el escariador tiene tres flautas estrechamente en espiral). Este filo altamente pulido minimiza el roce friccional, de modo que casi no genera calor y no altera la superficie de la pieza de trabajo. El contacto constante evita que la herramienta y la pieza de trabajo “vayan por caminos separados” en respuesta a las diferentes fuerzas que inducen la vibración. Así, la herramienta y la pieza de trabajo se mantienen moviendo al unísono para mantener la sincronización sin importar la frecuencia de la vibración. Ni la herramienta ni la pieza de trabajo pueden “rebotar” lejos la una de la otra y caer en una tasa (frecuencia) diferente de vibración, dice MacArthur.

Esta condición fuera de sincronía puede ocurrir instantáneamente, y una vez que comienza, la herramienta y la pieza de trabajo comienzan a rebotar entre sí con más fuerza cada vez que las flautas pasan a través de la pieza de trabajo. Esta condición en empeoramiento se detecta mediante el castañeo. “Un mecánico puede oír el incremento y caída en el sonido de este castañeo a medida que las frecuencias entran y salen de fase”, dice él.

Mantener la vibración en sincronía para evitar consecuencias negativas impone ciertos requerimientos en el proceso de mecanizado. Según MacArthur, la herramienta debe usarse con inundación de refrigerante o refrigerante a través de la herramienta, para evitar que las virutas interfieran la acción del Borde Espejo. La herramienta trabaja mejor en aluminio, porque las altas velocidades del husillo que se usan para cortar este material tienden a crear frecuencias de corte más altas que aquellas encontradas a menores velocidades de husillo cuando se mecanizan materiales más duros como el acero o el titanio. (Sin embargo, MacArthur indica que el borde espejo puede añadirse a escariadores personalizados para aplicaciones específicas en estos materiales, aunque puedan llegar a necesitarse otras técnicas de control de vibración para una efectividad total en estos casos). Los escariadores con borde espejo pueden usarse a la máxima velocidad de husillo de la máquina-herramienta en aluminio, sin castañeo. Esto permite que la tasa de avance y la tasa de remoción de metal se incrementen sustancialmente. Se recomiendan pasos del 50 por ciento del radio de la herramienta y cargas de viruta iguales al diámetro de la herramienta multiplicado por 0.016 pulgadas por flauta.

MacArthur dice que las aplicaciones con bolsillos profundos y/o paredes delgadas son las más adecuadas para estos escariadores; sin embargo, ciertas técnicas de programación sirven para mecanizar paredes delgadas. Por ejemplo, cada nivel Z de un bolsillo debería desbastarse y dársele acabado antes de continuar al siguiente nivel Z más bajo. Debe dejarse suficiente material en las paredes para las pasadas de acabado con el fin de mantener la rigidez. Este material ayuda a soportar la pared antes del corte. También se recomienda aplicar rutinas de bolsillos con carga de viruta constantes en el programa CAM. Él dice que de esta manera pueden producirse, efectivamente, paredes de apenas 0.005 pulgadas de espesor y 3 pulgadas de altura. La pared resultante será recta y suave.

Quizás un beneficio más significativo es el incremento sustancial en las tasas de remoción de metal que MacArthur reporta para estos escariadores en aluminio. “Es posible lograr un incremento de cinco veces en las tasas de remoción de metal en comparación con los escariadores tradicionales”, dice él. “Se puede conseguir retirar hasta 42 pulgadas cúbicas de material por minuto con incrementos significativos en la vida de la herramienta”, añade él, indicando que las paredes más delgadas que 0.020 pulgadas limitan las tasas de remoción para acomodar los pasos más pequeños en Z que se requieren.

Actualmente, la preparación del borde espejo está disponible en los escariadores para aluminio Serie A1-303 y FM de RobbJack en diámetros desde 1/8 hasta 1 pulgada en herramientas estándar, y en herramientas pequeñas hasta de 0.010 pulgadas de diámetro por pedido especial.

Contenido relacionado

Ceratizit lanza herramienta de mandrinado para vehículos pesados

Según Ceratizit, la herramienta de mandrinado para vehículos pesados reduce costos y aumenta el rendimiento en la producción.

Leer MásCinco artículos de formación básica para talleres de mecanizado

Esta selección de artículos sirve tanto de introducción a los procesos más comunes del sector metalmecánico, como de actualización en mecanizado de engranajes, corte por chorro de agua, CAD/CAM, escariado e insertos.

Leer MásMandrinadora horizontal diseñada para facilitar su uso

Las mandrinadoras de la serie HB de Fryer Machine Systems están diseñadas para una configuración rápida y una programación simplificada.

Leer MásTipos de insertos de corte y su aplicación

Este informe ofrece una visión de los diversos tipos de insertos utilizados en el mecanizado de piezas metálicas y su importancia en los procesos industriales. Aborda desde los conceptos básicos hasta las aplicaciones específicas y las recientes tendencias tecnológicas. Además, profundiza en las propiedades técnicas, ejemplos de aplicaciones en diversas industrias y recomendaciones prácticas para maximizar la eficiencia y vida útil de los insertos.

Leer MásLea a continuación

¿Por qué usar torno-fresado?

Los fabricantes de máquinas-herramienta se dieron cuenta de que las piezas torneadas a menudo requerían también, al menos, algún trabajo de fresado o taladrado. Por ello aumentaron las capacidades de los tornos mediante husillos adicionales para el trabajo con herramientas giratorias. De esa manera surgieron las máquinas de torno-fresado.

Leer Más10 tendencias que se están tomando los talleres metalmecánicos mexicanos

Modern Machine Shop México resume las tendencias y tecnologías a observar por parte de los talleres de mecanizados en México.

Leer MásNuevas tendencias en instrumentos de medición e inspección

La precisión en la manufactura no es opcional, es una necesidad. Desde la integración de sistemas de medición en tiempo real hasta innovaciones en tecnologías sin contacto, la medición precisa resulta esencial para cumplir con las exigencias de tolerancias estrictas y optimizar los procesos de control de calidad. Exploramos los recientes avances en metrología y su impacto en industrias como la automotriz y la aeroespacial, donde la precisión es clave.

Leer Más