Calibradores y micrómetros: mejore sus mediciones

Conozca cómo calibrar correctamente calibradores y micrómetros para obtener mediciones exactas y mejorar la calidad en sus procesos.

Compartir

La calibración es un proceso usado para asegurar que un dispositivo de medición cumpla sus requerimientos de desempeño. El dispositivo, un bloque de medición, por ejemplo, se lleva a un cuarto ambientalmente controlado y se mide contra estándares trazables por un operador entrenado usando equipo especializado y un proceso de medición definido. Todos los errores potenciales relacionados con el proceso son identificados y sus efectos potenciales son cuantificados.

Una vez el bloque de medición ha sido medido, se determina si está o no en especificación. Si es el caso, se emite un certificado que establece que el bloque está dentro de los límites definidos y que proporciona las mediciones registradas reales. Un bloque que se encuentra fuera de especificación generalmente se reemplaza o se degrada a un menor grado en el cual cumpla las especificaciones de calibración. No hay mucho que se pueda hacer para llevar un bloque de medición fuera de especificación nuevamente a especificación.

En este sentido, la mayoría de medidores de otros tipos son diferentes de los bloques de medición. Si el medidor no cumple especificaciones después de desarrollar el proceso de calibración, generalmente hay formas de ajustar (calibrar) el desempeño del medidor de modo que cumpla especificación. Esto es así para medidores de mano como calibradores y micrómetros, así como para indicadores de dial, combinaciones de amplificador de banco/sonda, y sistemas de medición de superficie-acabado o forma.

Sin importar el tipo de medidor, todos los procesos de calibración tienen ciertos pasos en común, sea que usted envíe sus medidores fuera o los calibre en casa. Echemos un vistazo a un proceso de calibración típico para un calibrador vernier, de dial o digital.

Estos tres instrumentos normalmente tienen la capacidad de medir diámetro exterior (OD), diámetro interior (ID) y profundidad con el uso de una varilla de profundidad integrada. El proceso de calibración implica comparar estas lecturas contra estándares conocidos. Además, necesita verificarse el paralelismo entre las mordazas ID y OD.

Los bloques de medición generalmente se usan para calibrar, pero también están disponibles patrones específicamente diseñados para hacer un poco más eficiente el proceso de verificación de los calibradores. Y aunque no sea un requerimiento difícil ni rápido, la inspección normalmente implica hacer chequeos de medición en puntos fijos (incrementos cada pulgada, por ejemplo), o al 25, 50, 75 y 100 por ciento del rango del instrumento. Para calibradores de dial, puede ser útil seleccionar un par de bloques que caigan en el rango de una revolución del dial para verificar su desempeño en corto rango.

Antes de comenzar el proceso de calibración, reúna las herramientas adecuadas para el trabajo: paños desechables y algodón; bloques de medición o un patrón de prueba de calibración (y la documentación de que han sido certificados recientemente); anillos patrón; un pasador patrón; una placa de superficie; y autoadhesivos de calibración. Por supuesto, todo esto se usará en un cuarto estabilizado ambientalmente en temperatura, vibración y humedad.

Una vez los patrones y el calibrador se han puesto a temperatura ambiente después de haber sido limpiados con los paños y el alcohol, puede comenzar el proceso de inspección.

Primero, verifique la repetibilidad a cero juntando las mordazas y ajustando en cero el ítem. A continuación, abra y cierre las mordazas varias veces para repetir la lectura cero. Una no repetición significativa es un signo de guías sucias o desgastadas, lo cual debe solucionarse antes de continuar.

A continuación, verifique el paralelismo de las mordazas OD con el pasador de precisión. Ubique el pasador entre las mordazas en la parte superior y ajuste el cero en el medidor, luego mueva el pasador al centro y a la punta de la mordaza y compare los resultados. Consulte las especificaciones del fabricante, pero no debería haber casi diferencia en las lecturas. Aunque un poco más difícil, la misma prueba puede desarrollarse en las mordazas ID usando el anillo patrón.

Ahora puede comenzar el proceso de calibración para el calibrador. Cierre las mordazas y ajuste el cero del calibrador. Usando los bloques de medición o una pieza de prueba, mida cada paso incremental, abra y cierre para verificar repetición, y registre los valores.

Compare los resultados contra las especificaciones del fabricante, luego repita el proceso con las mordazas ID. Finalmente, verifique la varilla de profundidad con un bloque de medición de 1 pulgada puesto sobre la placa de superficie, ajustando el cero en la placa y luego midiendo la profundidad. De nuevo, consulte las especificaciones del fabricante para una variación aceptable.

En todos estos pasos se esconden las fuentes de error usuales que deberían considerarse:

- Variaciones en la fuerza de medición aplicada a los patrones (demasiada fuerza puede distorsionar el medidor).

- Patrones que no han sido certificados recientemente.

- Temperatura de los patrones y el calibrador.

- Mordazas que no estén paralelas, estén desgastadas, tengan rebabas o estén sucias.

- Columnas del calibrador que estén dobladas o distorsionadas.

- Indicador suelto en un calibrador de dial y gibbs suelto (algunos calibradores tienen arreglos para apretar el ajuste entre la mordaza fija y la deslizante).

- Temperatura en el manejo.

Si un calibrador no cumple las especificaciones del fabricante y usted ha atendido todas estas fuentes de error, no hay mucho más que hacer para llevar el calibrador a especificación. Puede ser tiempo de invertir en un reemplazo.

La calibración de calibradores es tan básica como suena, pero casi cada uno de los errores identificados en este proceso también puede encontrarse de una forma u otra cuando se calibran indicadores de dial, micrómetros, bloques de medición o sistemas de medición complicados. Comience de a poco, identifique estos procesos básicos y, con práctica, la calibración de medidores puede convertirse en una rutina para asegurar mejores resultados de medición.

Contenido relacionado

Innovaciones en equipos de escaneo 3D para metrología

Conozca los desarrollos recientes en equipos de escaneo 3D y cómo están transformando el control de calidad y la metrología en los talleres. Con un enfoque en la integración de la inteligencia artificial, la ingeniería inversa, las soluciones portátiles y la optimización de ciclos de producción, este artículo detalla los avances disponibles, su integración en el flujo de trabajo y su impacto en la medición y el análisis de componentes.

Leer MásMedición precisa de la cuadratura con calibradores neumáticos

La inspección de la cuadratura afecta directamente el rendimiento en el ensamblaje de componentes, especialmente en rodamientos. Este artículo explora cómo se controlan estas medidas en entornos de manufactura.

Leer MásMedición de geometría: errores de baja frecuencia y más

Descubra cómo evitar errores comunes en medición de geometría. Conozca los factores que influyen en la falta de redondez y cómo abordarlos.

Leer MásMedición precisa con placas de superficie

Descubra cómo las placas de superficie se convierten en herramientas indispensables para la inspección y medición. Conozca sus aplicaciones y ventajas.

Leer MásLea a continuación

Inspección de ranuras: elección del calibre correcto

Descubra cómo elegir el calibre adecuado para la medición de ranuras internas y externas. Conozca los aspectos a tener en cuenta en función de sus necesidades de inspección.

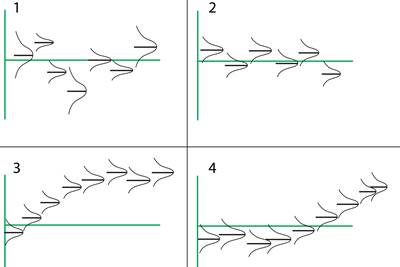

Leer MásEstabilidad de calibres: análisis visual frente a programas de capacidad

Los programas de capacidad de calibres pueden ayudar a analizar la causa de los problemas de estabilidad, pero puede resultar revelador esbozar manualmente los datos del histograma para obtener una visión pictórica de lo que está sucediendo.

Leer MásSistema de sujeción permite a un taller alcanzar las tolerancias requeridas

Este taller de Monterrey, dedicado a la manufactura de ejes para motorreductores, no conseguía alcanzar las tolerancias exigidas por su cliente. El uso de un collet chuck le permitió lograr las dimensiones requeridas y reducir los tiempos del proceso en 54 %.

Leer Más