Centralización en la medición de orificios pequeños: desafíos y soluciones

Explore la influencia de la centralización de calibres en la medición de orificios pequeños. Mejore la precisión y elija la herramienta correcta para cada aplicación.

Hay muchas formas de medir un orificio y numerosos factores influyen en la precisión de las mediciones del diámetro del orificio. Por ejemplo, sabemos que la destreza de los operadores al utilizar calibres ajustables tipo balancín puede influir en los resultados, al igual que las variaciones en la geometría de las piezas.

Esto puede hacer que incluso las mediciones técnicamente precisas sean inexactas desde el punto de vista de la función de la pieza, por lo que es importante tener en cuenta los efectos de la centralización del calibre para orificios más pequeños. La selección de la herramienta adecuada suele basarse en el tamaño y la tolerancia del orificio.

Factores que influyen en la precisión de la medición de orificios

Uno de los requisitos fundamentales en el calibrado de orificios es que los contactos del calibre estén centrados en el orificio. Los calibres que no están centrados correctamente miden una cuerda del círculo en lugar de su diámetro real. El error de los operadores constituye una causa común de centralización deficiente con los calibradores de tipo balancín, mientras que el desgaste o los daños pueden afectar la centralización de cualquier calibrador.

Un calibre ajustable puede ser la mejor opción para taladros con una tolerancia de 0.002” o superior. La mayoría de los calibres ajustables tienen un centralizador que ayuda al operador a alinear el calibre correctamente y, con la habilidad de un operador capacitado, se pueden obtener buenos resultados. Sin embargo, si el centralizador o el contacto sensible se dañan, es probable que el calibre influya en los resultados.

Los errores de centralización pueden verificarse al comparar los resultados de la masterización en un calibre de anillo y comprobándolos después con patrones finales.

Una vez que las tolerancias empiezan a ser inferiores a 0.001”, un calibre de cuerpo fijo puede ser adecuado para la aplicación. Los calibres de enchufe de cuerpo fijo, como los calibres de enchufe mecánico de dos puntos o los enchufes de aire de dos chorros (o anillos de aire), están diseñados para autocentrarse.

Estos medidores de cuerpo fijo se proyectan con holguras muy específicas, basadas en la combinación del tamaño del orificio y la tolerancia. La holgura diseñada entre el cuerpo del calibre y el tamaño nominal del orificio es realmente un compromiso entre la facilidad de inserción y la centralización óptima para reducir este error.

El error de centralización es la diferencia entre el diámetro real y la longitud de la cuerda medida. El personal de calidad y los diseñadores de calibres especifican el error de centralización como un porcentaje del presupuesto de error total de una operación de calibrado (o requisito de repetibilidad). Por ejemplo, el presupuesto de error puede ser el 10 % de la tolerancia.

Además de un margen para el error de centralización, esto podría incluir las influencias del error de los operadores, la repetibilidad del calibre, la variación ambiental y la variación dentro de la pieza (por ejemplo, el error de geometría).

Cálculo y manejo del error de centralización para orificios de diferentes tamaños

Los fabricantes y usuarios de calibres deben estar preparados para calcular a qué distancia de la línea central del agujero puede estar un calibre sin exceder el error de centralización especificado.

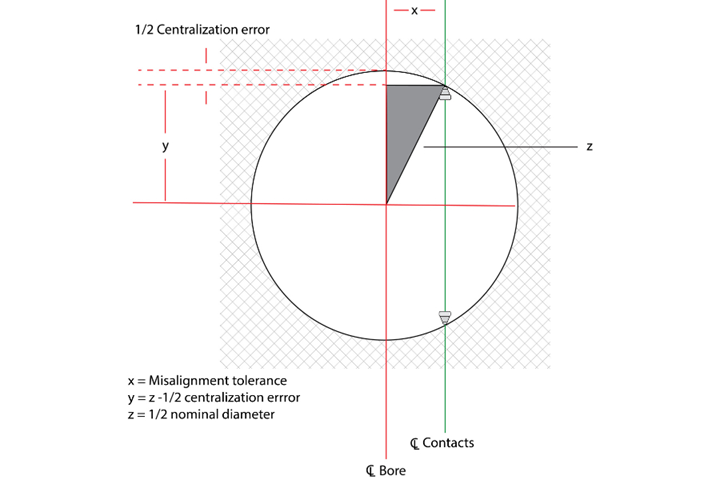

Llamemos tolerancia de desalineación (holgura) a la distancia permitida entre la línea central del orificio y la línea central de contacto. Una simple fórmula basada en la relación entre los catetos y la hipotenusa de un triángulo rectángulo hace el trabajo:

x2 = z2 - y2

donde

x = tolerancia de desalineación

y = z - 1/2 error de centralización

z = 1/2 diámetro nominal

Veamos un ejemplo. La dimensión nominal del agujero es 0.5”, con una tolerancia dimensional de 0.0002” (±0.0001”). Dado que el objetivo puede ser conseguir que el error total del calibre sea inferior al 10 % de la tolerancia, no resultaría descabellado dejar que el error de centralización se especifique en un máximo del 2 % de la tolerancia dimensional (o 0.02 x 0.0002” = 0.000004”).

z = 0.5" ÷ 2 = 0.250"

y = 0.250" - (0.00004" ÷ 2) = 0.249998"

x2 = (0.250")2 - (0.24998")2

x2 = 0.0625" - 0.062499"

x2 = 0.000001"

x = 0.001"

El calibre debe tener menos de 0.001” de holgura o estar descentrado antes de superar el error de centralización permitido. Si realiza el mismo ejercicio para un agujero nominal de 5,0”, manteniendo los demás valores constantes, descubrirá que la desalineación puede ser de hasta 0.0031” antes de que el error de centralización supere el 2 % de la tolerancia dimensional de 0.0002”.

Por tanto, a medida que aumenta el tamaño del orificio, también lo hace la tolerancia de desalineación. Pero, por otro lado, la medición de orificios más pequeños con una tolerancia ajustada requiere holguras muy estrechas para eliminar los errores de centralización.

Para los diámetros más pequeños —por ejemplo, inferiores a 1 pulgada— es importante controlar este error. Como es de esperar, con años de uso midiendo cientos de miles de piezas, la clavija puede desgastarse y dar lugar a una holgura excesiva y una mala centralización.

La comprobación de la centralización es fácil para los tipos de calibres autocentrantes. Para comprobar un obturador de dos contactos o dos boquillas, inserte el calibre horizontalmente en un anillo patrón y permita que el patrón soporte el peso del calibre.

Para un anillo de aire se puede hacer la misma prueba con el disco patrón. Mida una vez con los contactos o las boquillas orientados verticalmente y otra horizontalmente. Si las mediciones difieren una parte significativa de la tolerancia, puede ser el momento de reemplazar.

Contenido relacionado

Inspección de ranuras: elección del calibre correcto

Descubra cómo elegir el calibre adecuado para la medición de ranuras internas y externas. Conozca los aspectos a tener en cuenta en función de sus necesidades de inspección.

Leer MásCómo realizar con éxito la transición de indicadores de dial a digital

Descubra las ventajas de los indicadores digitales electrónicos y cómo elegir el adecuado para sus necesidades de medición.

Leer MásMetrología: aprenda a leer lo que dice el indicador de dial

Descubra cómo leer correctamente un indicador de dial y aproveche al máximo sus características para mediciones precisas.

Leer MásMedición de diámetros ID/OD: herramientas y precisión en el taller

¿Banco o portátil? Examine las diferencias críticas entre los medidores comparadores de banco y portátiles. Entienda la precisión, resolución y aplicaciones ideales.

Leer MásLea a continuación

Lleve la comprobación de acabado de superficie a la pieza

Claves para asegurar acabados perfectos. Aprenda cómo los medidores manuales pueden mejorar su proceso de inspección de superficies.

Leer MásCómo calibrar su calibrador o vernier digital

Si está interesado en calibrar sus propios medidores digitales, de dial o Vernier, aquí hay algunos pasos que debe seguir para asegurarse de que funcione sin problemas.

Leer MásMedidores de agujeros ajustables: funciones y configuración

Descubra cómo funcionan los medidores de agujeros ajustables y los componentes clave para obtener mediciones precisas.

Leer Más