Gemelo Digital: significado, beneficios y consideraciones en la manufactura

El gemelo digital continuará su evolución. La clave es conectar los modelos digitales al mundo físico a través de las necesidades del negocio. Una simulación más exacta producirá una pieza con mejor funcionalidad.

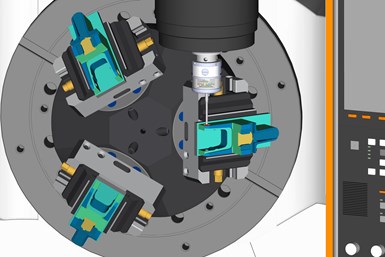

Una captura de pantalla tomada en Esprit de DP Technology, uno de los varios paquetes CAM que ahora son capaces de emplear una réplica virtual idéntica de las máquinas Mazak para la programación y prueba del programa.

Crédito: DP Technology.

El concepto de Gemelo Digital ha circulado por ya mucho tiempo y es definido, principalmente, como la representación de un objeto de forma digital. Si usted creó el modelo CAD de un tornillo, herramienta o mapa digital del proceso de manufactura en algún momento en su carrera, ha creado un modelo digital ―algo que hemos utilizado desde los años sesenta del siglo pasado―. Hoy el concepto sigue evolucionando. Con cada incremento en las capacidades de los sistemas CAD y de manufactura, se incrementa el valor de la utilización del gemelo digital.

El grupo de trabajo ISO/DIN 23247-1, que busca la armonización de los términos, definiciones y aplicaciones, en la actualidad trabaja en la armonización del concepto gemelo digital en los sistemas industriales.

La Organización Internacional para la Estandarización define al gemelo digital como “manufactura ajustada para el propósito de la representación digital de un elemento de manufactura observable con los medios para permitir la convergencia entre el elemento y su representación digital en un rango de sincronización apropiada”.

La sincronización en el estado actual de desarrollo de uso del gemelo digital se puede observar en tres áreas: simulación y predicción, manufactura de producto en condiciones actuales y uso de producto en condiciones actuales.

Gemelo digital para simulación y predicción

El uso de simulación y predicción es el caso clásico de uso del gemelo digital. Con la inclusión de modelos CAD estáticos y dinámicos, responde a preguntas de espacio, movimiento y funcionalidad.

Siemens, por ejemplo, se encuentra probando el gemelo digital en condiciones definidas por el usuario, para determinar cómo reaccionarán el gemelo digital y su contraparte “real”: “Basados en datos digitales, los desarrolladores y el cliente pueden probar las funciones y la interfaz operador en un centro virtual, aun antes de que la máquina o el sistema se construyan”.

El caso de uso predictivo viene de modelos de elemento finito (FEA). Los modelos FEA, por lo general, se basan en modelos físicos, ya que estos se comportan de la misma forma que su contraparte física al estar sustentados en el mismo conjunto de ecuaciones. Idealmente, están hechos para responder la pregunta: “¿Trabajará esta pieza bajo condiciones reales de operación?”. Mientras los resultados son cercanos y generan mucha información, en el mundo real cada parte se comporta ligeramente diferente debido a las variaciones.

Para solucionar el problema de la desviación generada por las variaciones podemos considerar, como base, los experimentos de los laboratorios Oak Ridge National con bases de máquina-herramienta desarrolladas en concreto. Brent Donaldson, de la edición estadounidense de Modern Machine Shop, escribió: “Los ingenieros llevaron a cabo una prueba de impacto en el área donde la mesa de la máquina se pensaba posicionar para medir la dinámica estructural antes de la instalación del controlador. Posteriormente, cuando el ensamble de la máquina estaba terminado, estas frecuencias naturales, valores de rigidez modal y rangos de atenuación influenciarían el desempeño y operación de la máquina, mientras los sensores embebidos ayudarían a monitorear su vibración e informar las selecciones de velocidad y alimentación”.

La evolución actual del gemelo digital para simulación y predicción alimenta datos del mundo real al modelo. Este proceso reduce el riesgo de estimación basado en física de primer nivel y ayuda a realizar una predicción más exacta.

Recolección de datos durante el proceso de manufactura: condiciones actuales

Casos de uso de recolección de datos durante el proceso de manufactura, que incorporan retroalimentación reunida en el proceso, coleccionan antecedentes muy valiosos en tanto la parte está siendo transformada de materia prima a su estado final. Estos casos de uso se enfocan en características de la parte que son creadas en diferentes pasos del proceso. Coleccionar estos datos puede permitir un proceso de manufactura más ágil.

La optimización en tiempo real de la ruta de proceso con base en características disponibles parcialmente es una necesidad del negocio que puede ser atendida gracias al gemelo digital. Lo anterior requiere cierto grado de automatización en el sistema de ejecución de manufactura para implementarse, pero obtener esta información del proceso en tanto está corriendo, es el primer paso.

Uso de proceso: condiciones actuales

Casos de uso de proceso en las condiciones actuales incorporan información del ensamble final con información en tiempo real acerca de la operación y la salida de los dispositivos. Los casos de uso de proceso de GE digital determinaron que la tecnología del gemelo digital ofrece beneficios tales como incrementos en confiabilidad y disponibilidad, reducción de riesgos y menores costos de mantenimiento, además de mejoras en la producción y en las condiciones de tiempo-valor. Estos beneficios traen como resultado costos menores de operación y mantenimiento.

El concepto de gemelo digital continuará su evolución en las décadas por venir. La clave es conectar los modelos digitales al mundo físico a través de las necesidades del negocio. Una simulación más exacta producirá una pieza con mejor funcionalidad. La comprensión de una pieza y sus capacidades para manufactura en condiciones actuales mejorará la agilidad del proceso de manufactura y reducirá pasos innecesarios. La visualización del producto como está siendo usado puede generar costos menores de operación y mantenimiento.

La AMT y sus más de 650 asociados lanzan productos y servicios sensibles a la nueva época que vivimos, como aplicaciones de AR y gemelo digital. Esté atento a las demostraciones en las ferias en América Latina referente a estas y al resto de las tecnologías transformativas, que serán presentadas en el TTS o Transformative Technology Showcase.

Para conocer más de la tecnología para la manufactura o disponer de mayor información sobre las capacidades de AMT, sus más de 650 asociados, fabricantes y distribuidores de tecnología para la manufactura, así como para solicitar asistencia en la implementación de soluciones de productividad y reducción de costos, la asociación pone a disposición su grupo de aplicaciones y sus socios en América Latina. Por favor contacte a Carlos Mortera en AMT en América Latina cmortera@amtonline.org o a Daniel García Danielgarcia@amtcenter.org.mx

Contenido relacionado

Cómo la IA puede abrir nuevas posibilidades para la productividad y la sostenibilidad

Los expertos destacan que la combinación de tecnologías como la inteligencia artificial y los gemelos digitales, junto con conocimientos específicos del sector, puede hacer que las soluciones de vanguardia sean más accesibles.

Leer MásOkuma America Control incorpora la tecnología Digital Twin

El control OSP-P500 de Okuma America Corporation incorpora procesadores informáticos de doble núcleo que proporcionan mayores niveles de potencia de procesamiento.

Leer MásInteligencia artificial y aprendizaje automático en máquinas-herramienta

La inteligencia artificial (IA) está transformando los procesos de producción mediante el aprendizaje automático, el análisis de datos y los gemelos digitales. Tecnologías como AI Chip Removal, de DMG MORI, optimizan la eliminación automática de virutas en máquinas-herramienta, mejorando la eficiencia y el rendimiento. Descubra estas innovaciones.

Leer MásMMS México: 10 años compartiendo tendencias industriales y tecnología

A lo largo de esta última década, tecnologías avanzadas en el sector manufacturero como la manufactura aditiva, la realidad aumentada, y la automatización cognitiva han pasado de ser emergentes a esenciales, transformando no solo los procesos de producción sino también la formación y las operaciones en la industria.

Leer MásLea a continuación

5G: de la nube a la zona de trabajo de la máquina-herramienta

Los estándares de comunicaciones inalámbricas de quinta generación demuestran el potencial del control de procesos en todos los niveles de un negocio de maquinado CNC.

Leer MásCuatro tendencias de la industria manufacturera

De acuerdo con un reporte de Deloitte, en 2021 cuatro tendencias serán clave para la recuperación de la industria manufacturera.

Leer MásLa innovación llegó a las máquinas de gran escala

Dos proveedores del sector metalmecánico se unieron para demostrar que las ventajas prometidas de la Industria 4.0 ya llegaron. Con colocación robótica de fibras de gran formato e impresión 3D combinada con fresado consiguen mejoras revolucionarias en la producción de piezas.

Leer Más