Colaboración entre humanos y robots optimiza la inspección de uniones en soldadura

Volkswagen AG, el Instituto Fraunhofer para Telecomunicaciones y el Instituto Heinrich Hertz (HHI) demuestran las ventajas de la colaboración humano-robot en los procesos de inspección de la industria automotriz.

Compartir

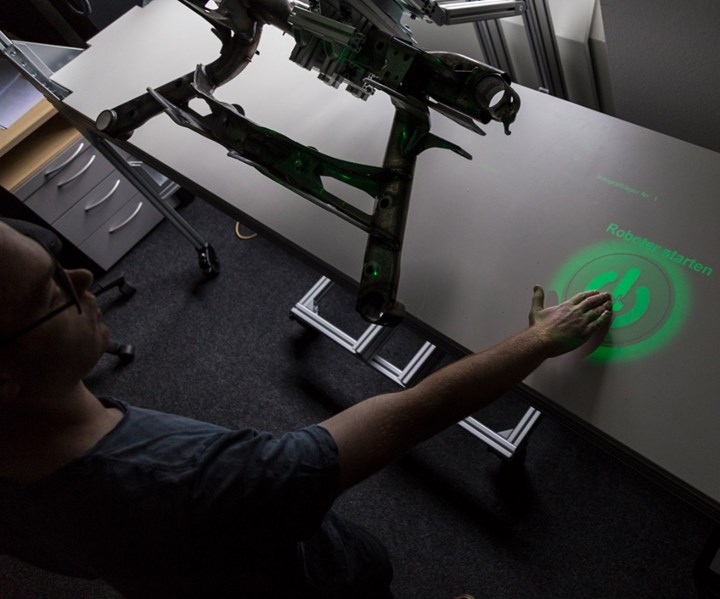

El robot presenta la pieza de trabajo en una posición ergonómica para permitir una fácil inspección. Foto: Fraunhofer HHI.

Las uniones de soldadura impecables son un criterio de calidad crítico en la ingeniería automotriz. En el futuro, las soldaduras serán inspeccionadas por un equipo humano-robot, y cada uno contribuirá con sus habilidades y experiencia específicas. Controlado por gestos y comandos de voz, el robot mantendrá y maniobrará los componentes específicos en su posición, mientras el empleado marca y registra cualquier defecto en la calidad de la soldadura.

El proyecto de investigación conjunta EASY COHMO (Sistemas de Asistencia Ergonómica para la Operación Humano-Máquina sin Contacto) se basa en los muchos años de experiencia que el Fraunhofer HHI ha acumulado en los campos de captura 3D, procesamiento de información 3D y visualización 3D. Este sistema para la inspección visual de uniones de soldadura en componentes clave en la producción de automóviles ofrece un gran ejemplo de cómo la colaboración humano-robot puede funcionar en la industria. En los próximos años, esta tecnología proporcionará asistencia concreta con los procedimientos de inspección en Volkswagen.

De la inspección manual a los estándares de la Industria 4.0

El proceso de inspección se ha mantenido sin cambios durante décadas. En primer lugar, cada componente debe fijarse manualmente en un posicionador giratorio para que pueda inspeccionarse desde todos los ángulos. Inevitablemente, esto implica que el empleado tenga que asumir posiciones no ergonómicas, lo que puede provocar lesiones por esfuerzo repetitivo. Además, solo se dedica poco tiempo a este complejo procedimiento, que puede tener un impacto negativo en la calidad de la inspección.

La posición de los defectos de unión de soldadura identificados por el usuario puede determinarse mediante una combinación de seguimiento de dedos y seguimiento de uniones 3D, y documentarse con precisión. Foto: Fraunhofer HHI. Crédito: Fraunhofer HHI.

En la actualidad, los empleados son libres de realizar la inspección a su manera. Esto inevitablemente resulta en un procedimiento no estandarizado que hace que sea más difícil reconocer defectos sistemáticos sobre la base de las observaciones de diferentes inspectores. Además, cualquiera de estos defectos a menudo no se registra o debe ingresarse laboriosamente en un sistema separado mediante un teclado y un mouse.

En el futuro, este proceso de inspección será interactivo, con robots utilizados para sujetar componentes pesados y maniobrarlos en una posición en la que los empleados puedan inspeccionarlos de manera ergonómica. Dichos robots tendrán al menos seis ejes y, por lo tanto, podrán mover, girar e inclinar un componente en todas las direcciones posibles. El robot tomará automáticamente un componente de la línea y lo presentará para su inspección. El empleado interactuará con el robot por medio de gestos explícitos e implícitos, conduciendo así al componente a la posición deseada. Los empleados pueden concentrar su atención en identificar defectos y, como resultado, pasarán por alto menos defectos.

Control multimodal

El middleware desarrollado por Fraunhofer HHI coordina los diversos sensores que sirven para capturar la situación general del trabajo. Basado en la posición y los gestos del empleado, el software calcula el movimiento requerido por el brazo robótico. Esto también garantiza la seguridad del usuario. Por ejemplo, cada vez que el empleado deja de mirar directamente al componente, el software detiene el brazo robótico como medida de precaución.

“El robot también se puede configurar para responder a instrucciones personalizadas”, explica Paul Chojecki, gerente de proyecto en Fraunhofer HHI. “Nuestra nueva interfaz perceptiva puede procesar los gestos individuales y los comandos de voz de un usuario. Esto significa que el sistema se puede personalizar rápidamente según los requisitos específicos de una estación de trabajo”.

Los gestos se utilizan para marcar, clasificar y confirmar defectos en el componente. Mediante el seguimiento preciso de objetos y el aumento basado en proyectores, los empleados cuentan con una interfaz directamente en el componente, en su área de espacio de trabajo. Esto ofrece una forma eficiente e intuitiva de generar un registro digital en 3D de cualquier defecto en las costuras de soldadura.

Por el contrario, el procedimiento de inspección actual carece de un registro sistemático de defectos, porque hay muy poco intercambio formal de información entre diferentes empleados. Con el nuevo procedimiento, cualquier defecto puede ingresarse inmediatamente en el sistema y luego evaluarse estadísticamente. Esto significa que los defectos sistemáticos se identifican más rápidamente y, por lo tanto, pueden eliminarse en la etapa de soldadura.

Se proyecta una interfaz de usuario aumentada basada en el gesto de la mano sobre el componente y el puesto de trabajo que sirve para controlar el robot y el procedimiento de inspección. Foto: Fraunhofer HHI.

El sistema viene con una gran cantidad de sensores combinados con controles multimodales basados en un middleware mejorado junto con instrucciones de operación personalizadas y aprendizaje automático. Es un enfoque que bien podría traer el avance para futuras aplicaciones de HRC, y también expandir el alcance de la colaboración e interacción entre humanos y robots. Otras áreas de uso incluyen fresadoras, por ejemplo, o asistentes robóticos interactivos en entornos no industriales, por ejemplo, en el sector de la salud o los servicios.

Contenido relacionado

Cinco artículos de formación básica para talleres de mecanizado

Esta selección de artículos sirve tanto de introducción a los procesos más comunes del sector metalmecánico, como de actualización en mecanizado de engranajes, corte por chorro de agua, CAD/CAM, escariado e insertos.

Leer MásSoldadura automatizada con TruArc Weld 1000

FITMA: Trumpf (stand 2342) presentará la celda de soldadura TruArc Weld 1000 completamente equipada con certificado TÜV y CE.

Leer MásQué es y cómo funciona el corte por chorro de agua o waterjet

El corte por chorro de agua (waterjet) puede ser un método de mecanizado más sencillo, pero tiene una gran potencia que exige de los operarios atención al desgaste y la precisión de las piezas.

Leer MásTrumpf presenta una marcadora láser de tres ejes en FITMA

La marcadora láser de Trumpf cuenta con una cabina de tres ejes verticales, especializada para el marcado de metales, principalmente acero inoxidable y aluminio.

Leer MásLea a continuación

Elimine defectos en sus piezas con inspección visual automatizada

Este fabricante de automóviles eliminó prácticamente las reclamaciones por defectos de PPM tras implantar un sistema automatizado de inspección visual en sus instalaciones.

Leer MásInstituto Fraunhofer avanza en proyecto para dar un nuevo impulso a las máquinas antiguas

Muchas plantas de manufactura antiguas no están capacitadas para la producción interconectada. Para solucionarlo, el Instituto Fraunhofer para Tecnología de Producción (IPT) desarrolló un plan de adaptación inteligente.

Leer MásPrincipios del mecanizado asistido por vibración

VibroCut, un método desarrollado por el Instituto Fraunhofer de Máquinas-Herramienta y Tecnología de Conformado (IWU), consiste en superponer vibraciones de baja frecuencia o ultrasonido en el proceso de maquinado convencional.

Leer Más