Control Acu-Rite Turnpwr, de Heidenhain, mejora la productividad de torneado de dos ejes

Turnpwr es un sistema de control de la marca Acu-Rite, de Heidenhain, diseñado para operarios de torno de dos ejes, donde se necesita un funcionamiento manual y automatizado.

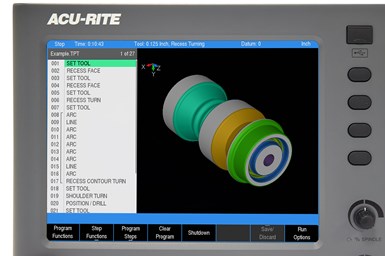

El Turnpwr, un sistema de control de la marca Acu-Rite de Heidenhain está diseñado para operarios de torno de dos ejes, donde se necesita un funcionamiento manual y automatizado. Se dice que el sistema maximiza el rendimiento al reducir el tiempo de montaje, el desperdicio y otras operaciones no productivas. El Turnpwr permite tanto la programación conversacional forat de Acu -Rite, como la programación de código G (ISO). También es posible la edición básica de programas de código G.

Una pantalla de alta resolución de 12,1” proporciona un diseño de pantalla claramente organizado y fácil de usar. Los gráficos de vista previa en el editor ilustran los pasos de mecanizado individuales para programar el contorno, así como la trayectoria de herramienta correspondiente generada utilizando solo cotas extraídas de un plano de producción. También acepta archivos DXF.

El Turnpwr es un sistema de lazo cerrado con retroalimentación de posicionamiento proporcionada por codificadores giratorios dentro de los conjuntos del motor. Cuando está equipado con escalas de vidrio de precisión opcionales (de 1 micra de resolución), el Turnpwr también incluye la función Position-Trac, que le permite al usuario restablecer fácil, rápida y precisamente el cero de la pieza de trabajo después del apagado o la pérdida de energía.

Contenido relacionado

-

Qué es la manufactura esbelta o lean manufacturing

La aplicación de la Manufactura Esbelta es uno de los pasos para el mejoramiento de la producción y también facilita el camino de cualquier planta o taller hacia la Industria 4.0.

-

Consejos para diseñar programas CNC efectivos

El modo en que se formatea un programa de código G afecta directamente la productividad del personal que lo utiliza. Diseñe programas CNC que faciliten el trabajo de las personas encargadas de la configuración del CNC y de los operarios.

-

Funciones avanzadas de macros personalizadas en CNC

Descubra cómo las macros personalizadas en CNC ofrecen acceso a funciones avanzadas, desde variables del sistema hasta códigos G y M definidos por el usuario.