Compartir

Lea a continuación

Para algunos talleres, la flexibilidad de las herramientas de corte de carburo con insertos puede ser algo demasiado bueno. “El carburo es seguro y fácil de usar”, dice Steven Howard, gerente de ingeniería y marketing para NTK Cutting Tools.

El problema es que las opciones de mejor desempeño pueden ser fácilmente pasadas por alto o, peor aún, rechazadas por razones equivocadas.

"He escuchado a muchas personas decir: 'Probamos herramientas de corte de cerámica, pero no funcionaron'", dice. "La mayoría de las veces fue porque estaban cometiendo errores".

Las herramientas de cerámica requieren más cuidado que sus primas de carburo, explica el Sr. Howard. Funcionan de acuerdo con principios fundamentalmente diferentes. Y, sin embargo, los programas CAM escritos por los recién llegados a estas herramientas a menudo no revelan ninguna diferencia en el enfoque para trazar el movimiento de la herramienta o seleccionar parámetros como avances, velocidades y profundidades de corte. En estos casos, los resultados tienden a ser decepcionantes.

Mientras tanto, dice que las aplicaciones para las herramientas con insertos se están expandiendo. Una vez relegadas principalmente a piezas aeroespaciales, las aleaciones resistentes al calor que incorporan metales como el níquel, el cobalto y el titanio son ahora cada vez más comunes en las aplicaciones de la industria automotriz y energética. Tales materiales son ideales para la cerámica. En un caso reciente, el reemplazar el carburo en una tubería para campo petrolero incrustada con Inconel 718 redujo el tiempo de ciclo de un cliente de NTK de una hora y media a menos de cuatro minutos. La cerámica también es útil para materiales como el acero endurecido y el hierro fundido.

En resumen, hay muchos motivos para que muchos fabricantes consideren (o reconsideren) las herramientas de corte de cerámica. Sin embargo, si los programadores continúan "pensando en el carburo" e insisten en aplicar ciegamente las mismas estrategias que siempre tienen, es probable que las herramientas de cerámica no funcionen a su máximo potencial. Basado en una conversación reciente con el Sr. Howard, aquí hay siete consejos para aquellos que estén considerando una prueba o reevaluación de herramientas de cerámica:

Consejo 1: Priorizar la velocidad superficial con las herramientas de cerámica

“Cuando tienes problemas, es natural disminuir la velocidad”, dice Howard. "Al igual que cuando estás conduciendo en un mal camino, todos lo hacemos. Pero eso es un gran error con las herramientas de cerámica".

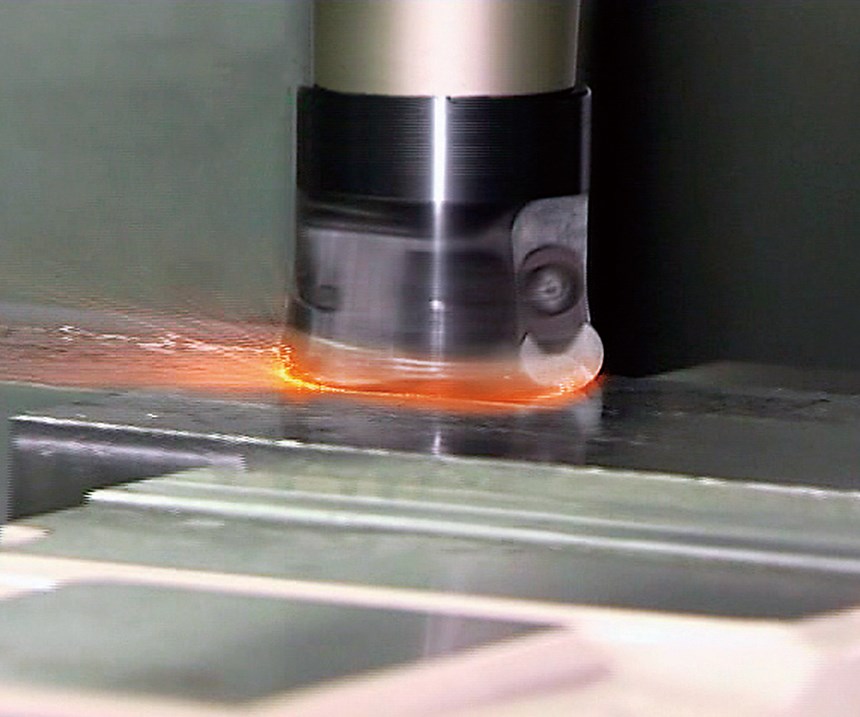

Estas herramientas anhelan la velocidad superficial. Más específicamente, anhelan el calor. A diferencia de la acción de cizallamiento del carburo, la cerámica funde el material de la pieza de trabajo por delante. En lugar de generar virutas que transportan el calor, el objetivo es generar una presión intensa en la zona de corte, donde las temperaturas pueden superar los 1,200°F.

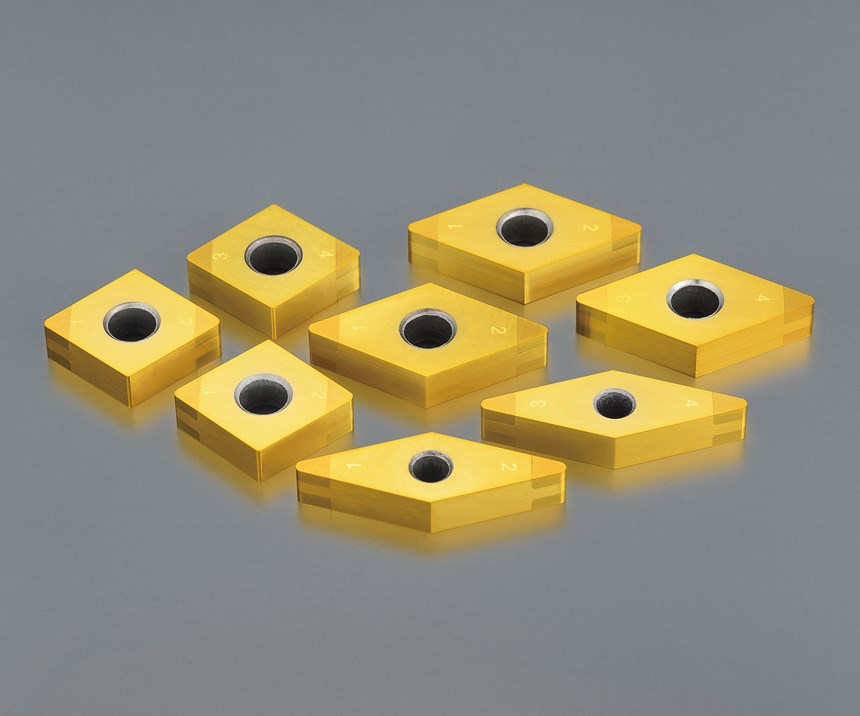

Al carecer de un material aglutinante como el cobalto en los insertos de carburo, los insertos cerámicos están diseñados específicamente para soportar esta presión generadora de calor. Los insertos son generalmente gruesos y los rompeviruta son casi inexistentes. Los grandes radios de las esquinas redondeadas son la opción preferida si la aplicación lo permite. "En general, estamos tratando de llevar las fuerzas al centro del inserto", dice el Sr. Howard.

Operar de 8 a 10 veces más rápido que con una herramienta de carburo puede ser aterrador, especialmente cuando la zona de corte escupe virutas al rojo o incluso blancas, pero mantener la velocidad es fundamental. El no mantener la velocidad superficial en pies por minuto (sfm), o el subir cautelosamente a la velocidad hace que el corte se vuelva mecánico. La velocidad de corte y la vida útil de la herramienta sufren.

Consejo 2: Mantener el contacto

Los cortes interrumpidos son perjudiciales para la cerámica, ya que la desconexión de la pieza de trabajo permite que la herramienta se enfríe. Cuando no se pueden evitar las interrupciones, los programadores deben potenciar la alimentación en lugar de acercarse con precaución, como probablemente lo harían con el carburo. De hecho, los programadores deben esforzarse por mantener el contacto de la herramienta con la pieza de trabajo durante el mayor tiempo posible de la operación, especialmente durante el fresado.

Consejo 3: Alimentar rápido

La alta velocidad del husillo es un requisito obvio para garantizar una cantidad de sfm suficiente. Las velocidades de alimentación agresivas también son deseables, aunque por una razón diferente, posiblemente contraintuitiva: evitar el desgaste de la herramienta. “Cuantas menos rotaciones complete un inserto, más tiempo durará. No es deseable retroceder para intentar protegerlo", dice el Sr. Howard. Si la velocidad de alimentación debe reducirse por otras razones, como una esquina aguda, los programadores deben esforzarse por mantener la velocidad del husillo (y, por lo tanto, la velocidad superficial sfm) lo más alta posible.

Consejo 4: Tenga cuidado en las esquinas

La dureza de la cerámica y la tolerancia al calor resultante tienen un precio: la fragilidad. Incluso con un inserto robusto, una regla general es reducir las velocidades de avance a la mitad en las esquinas. Esta estrategia puede proteger contra la presión adicional cuando una porción más grande del inserto se engancha al material.

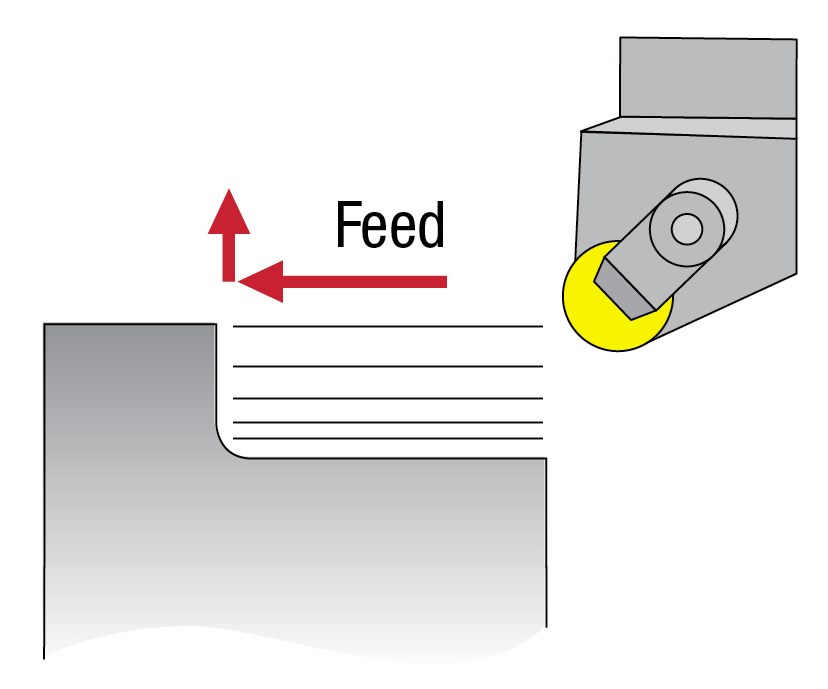

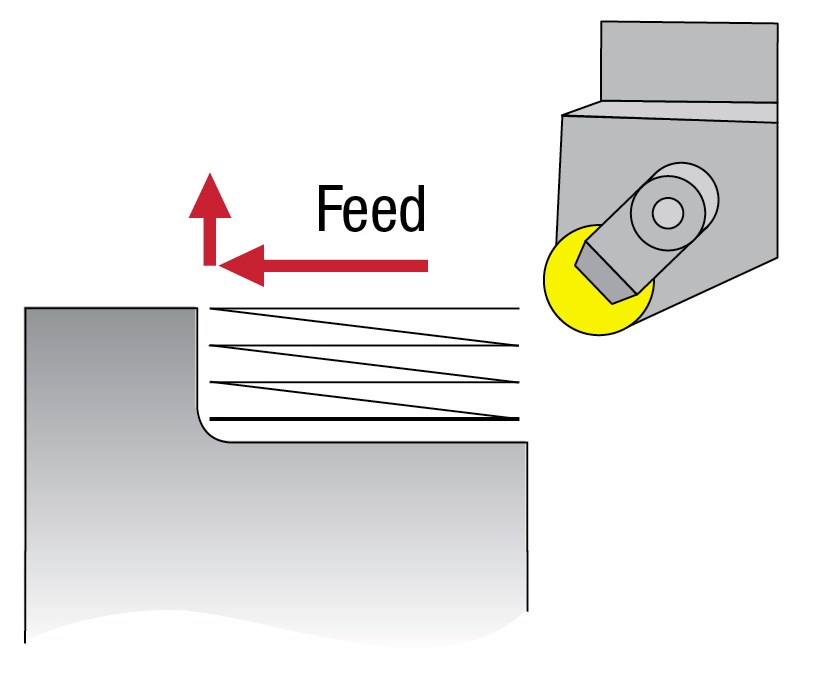

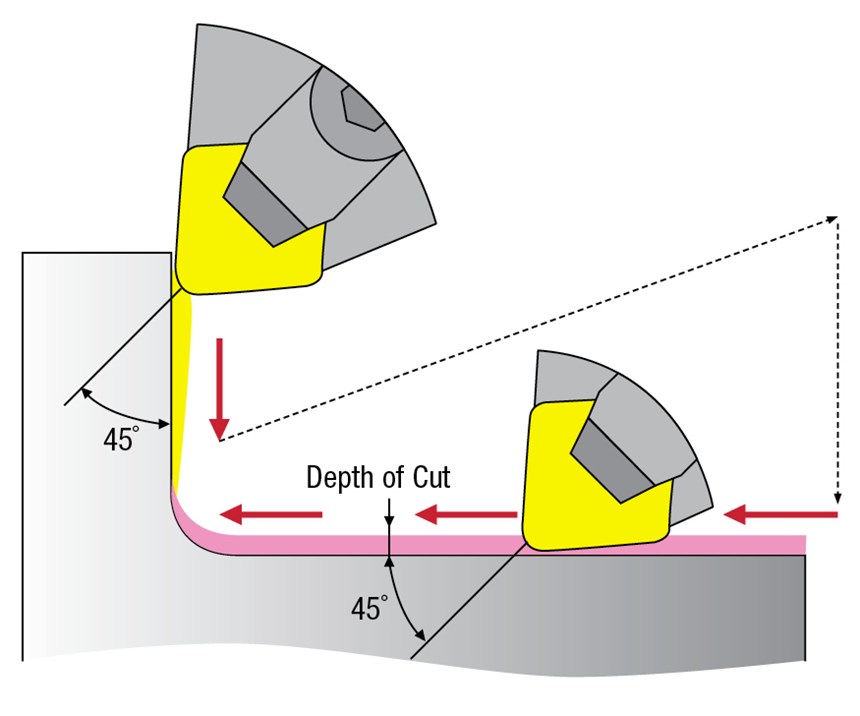

Las esquinas más agudas y los puntos de inserción en forma de diamante requieren un cuidado especial. Mientras que una trayectoria de la herramienta desarrollada para el carburo podría simplemente conducir el inserto alrededor de una esquina girada a 90 grados, es probable que una herramienta de cerámica se rompa en esta condición, dice el Sr. Howard. Más bien, el enfoque preferido (ilustrado en la galería de imágenes de arriba) es primero cortar a lo largo de una pared, separar, luego enganchar a la otra pared y avanzar en la dirección opuesta (en este caso, quitar la herramienta del material y permitir que se enfríe ligeramente es preferible que someterlo a fuerzas que pueden romperlo). El corte debe permanecer por debajo de la marca de 45 grados en el radio la herramienta para minimizar las muescas y facilitar la alimentación en dos direcciones.

Consejo 5: Bordes redondos agudos

Incluso cuando las esquinas y otras geometrías dictan un inserto más delgado y quebradizo, NTK a menudo recomienda un ligero filo en T o agudo. Particularmente con las aleaciones resistentes al calor, tales características pueden reducir en entallado, el descascarillado y el filo recrecido.

Este consejo va más allá de los insertos. Los programadores también deben tener cuidado de redondear las áreas donde la herramienta entrará o saldrá de la pieza de trabajo antes de que comience el mecanizado. De lo contrario, el inserto podría astillarse o romperse.

Consejo 6: Tornear a poca profundidad

Dada la prevalencia de grandes radios de nariz, los maquinistas podrían verse tentados a cortar demasiado profundamente con este material relativamente frágil. "Romperán el inserto y luego dirán, 'la cerámica no funciona', pero en realidad la han sobrecargado", dice Howard.

Tales escenarios son particularmente comunes en operaciones de torneado. Un inserto redondo puede aprovechar el adelgazamiento de la viruta, un fenómeno que reduce la presión de corte y es más común en el fresado con insertos en forma de triángulo o diamante. "Con un inserto redondo, cuanto menor es la profundidad de corte, más beneficios obtiene del adelgazamiento de viruta", explica el Sr. Howard. “Cuando se excede una cierta profundidad de corte, la parte frontal del inserto ya no se adelgaza. Es llevar todo el esfuerzo de la alimentación completa".

Consejo 7: Variar las profundidades de corte

Las recomendaciones para otras formas de insertos difieren. Por ejemplo, se puede recomendar un corte más profundo para torneado de desbaste con un inserto en forma de triángulo o diamante. Independientemente de las características específicas de la aplicación, los programadores deben asegurarse de variar la profundidad de corte con cada pasada. El cambio resultante en la ubicación del desgaste en el inserto reduce la posibilidad de entalle y la falla prematura de la herramienta. Los cortes en rampa en la misma dirección proporcionan el mismo efecto.

El trabajo vale la pena

La lista anterior no es de ninguna manera completa. Sin embargo, ilustra hasta qué punto los programadores que se sienten cómodos con el carburo deben pensar de manera diferente sobre cómo usan las herramientas de cerámica. Y es probable que pensar de manera diferente lleve a los programadores a confiar menos en las funciones automatizadas del software CAM desarrolladas teniendo en cuenta las herramientas de carburo.

No todos los ejemplos son tan simples como agregar un chaflán o asegurar la aproximación correcta a una esquina. Considere una pieza que requiere fresar estructuras tipo torre desde el fondo de una cavidad. Con un sistema CAM moderno, la programación de una rutina para fresar la cavidad alrededor de estas estructuras es una cuestión simple. Sin embargo, es probable que la trayectoria de la herramienta resultante funcione mejor con una herramienta de carburo que con una de cerámica.

"Probablemente comenzaría a tallar el material en pases como una pala de nieve, pero la cerámica quiere actuar más como un soplador de nieve: nunca se quiere que un soplador de nieve trabaje sin nieve", explica el Sr. Howard, refiriéndose a la necesidad de mantener el calor, manteniendo la herramienta enganchada. En una aplicación como esta, él dice: "Es posible que tengas que revisar y planificar cada trayectoria de corte".

No obstante, cualquier pensamiento y cuidado adicionales pueden valer la pena. Como ejemplo, cita a un fabricante de productos aeroespaciales que se había sentido frustrado por la falta de mejora en el trabajo que involucraba estructuras fresadas como las del ejemplo anterior.

"Entramos y modificamos su programa, y la cerámica pasó de no ser económica a duplicar la cantidad de piezas que podían hacer", dice Howard. "Después de eso, sus clientes les enviaron el doble de trabajo".

Contenido relacionado

Método para formar roscas internas en aluminio: Punch Tap

Descubra cómo el método innovador de Punch Tap, de Emuge, revoluciona el roscado en aluminio y aleaciones ligeras.

Leer MásConsejos para optimizar el mecanizado del acero inoxidable

Explore técnicas avanzadas y estrategias de mecanizado para el acero inoxidable, incluyendo la selección de herramientas y el ajuste de los parámetros de corte.

Leer MásHerramientas de corte y portaherramientas para mecanizado desatendido

Conozca las nuevas características que ayuda a mejorar la estabilidad de la herramienta de corte, estandarizar el rendimiento y prolongar la vida útil de la herramienta.

Leer MásClaves para comprender el proceso de escariado

El proceso de escariado es una técnica crítica para alcanzar la máxima precisión y acabado superficial en la producción de agujeros. Este informe explica el uso y las características de las herramientas de escariado, resalta los avances tecnológicos que han influido en este proceso y las estrategias que optimizan su aplicación para el mecanizado de piezas en diversas industrias.

Leer MásLea a continuación

Los materiales difíciles no son un problema para los insertos cerámicos

TNG Energy Services Inc. estaba experimentando una vida útil inconsistente de sus insertos de carburo en aplicaciones de ranurado de válvulas. El herramental para ranurado frontal y el Ring Max de Greenleaf les ayudaron a reducir los tiempos de producción e incrementar la confiabilidad.

Leer MásFresas escariadoras de cerámica sólida en mecanizado

¡Todo lo que necesitan es velocidad! Descubra cómo las fresas de cerámica sólida están cambiando el panorama del mecanizado.

Leer MásSistemas innovadores de sujeción para electroerosión y mecanizado de tres ejes

Con el propósito de aumentar el índice de ocupación de máquinas en el taller, este fabricante de moldes adaptó un dispositivo de sujeción en sus máquinas de tres ejes y su electroerosionadora de penetración para aumentar la flexibilidad de sus equipos y ser más competitivo.

Leer Más