Una de las preguntas formuladas por los participantes a la conferencia virtual organizada por METAV fue si es posible integrar sistemas y máquinas más antiguos en un ambiente de producción. “La mayoría de las aplicaciones en Europa se basan en máquinas que se instalaron y configuraron hace mucho tiempo”, afirmó Bernard Cubizolles, gerente global de marketing de GE Digital LLC en San Ramon, California (USA). “La mayoría de las tecnologías de IoT pueden integrar instalaciones en un sistema de información global que combina sistemas nuevos y antiguos”.

Sin embargo, también se habló de las preocupaciones sobre el tiempo y los costos asociados con este proceso. “Con una inversión relativamente pequeña, las empresas pueden desplegar cantidades escalables de recursos internos que coincidan con el crecimiento del negocio. Ahora hay tecnologías disponibles que se pueden utilizar para crear soluciones fáciles de usar que los ingenieros locales pueden ofrecer”.

Crédito: GE Digital.

Desafortunadamente, ha habido un aumento en los ataques de piratería durante la pandemia por coronavirus. La seguridad cibernética para aplicaciones industriales es de suma importancia en GE Digital, y lo ha sido aún más durante la pandemia. “Ofrecemos a nuestros clientes una guía de implementación segura para ayudarlos a implementar nuestro software de forma segura. La guía reduce el riesgo de interrupciones al estipular los últimos sistemas operativos y versiones. Las configuraciones de conmutación por error redundantes evitan tiempos de inactividad y brechas de información", señaló Cubizolles, al tiempo que recomendó el uso de una infraestructura en la nube, ya que esto ayuda a resolver todos estos problemas.

La pandemia también ha obligado a los fabricantes a adoptar nuevos métodos de trabajo, lo que a su vez ha provocado interrupciones en las líneas y los sistemas que, en última instancia, han reducido la productividad. La introducción de nuevos procedimientos y reglamentos, algunos de los cuales son muy estrictos, ha dado lugar a jornadas laborales improductivas para el personal.

“Cada vez más fabricantes de máquinas se están dando cuenta de que acelerar sus planes de digitalización en respuesta a la pandemia les dará una ventaja competitiva”, enfatiza el gerente.

“La digitalización de sus máquinas también les da a los fabricantes un mayor control sobre su maquinaria”.

Los gemelos digitales de máquinas-herramienta reducen los costos

La transformación digital requiere una mayor precisión en el análisis de datos para poder gestionar de forma proactiva plantas y máquinas. Un beneficio comprobado en la reducción de estos costos es la introducción de gemelos digitales de sus máquinas. En METAV reloaded 2020, GE Digital presentó desarrollos destinados a acortar el proceso de introducción. Estos incluyen “herramientas de desarrollo rápido de aplicaciones” que los usuarios pueden implementar para la mejora continua y la racionalización de sus procesos de producción.

Siemens AG en Nuremberg incluso utilizó gemelos digitales en el desarrollo de un nuevo sistema de control. "Por primera vez, se ha desarrollado, probado y optimizado completamente una nueva generación de CNC antes de ser trasladado a hardware real”, informó Josef Hammer, gerente de Promoción de Sistemas de Máquinas-Herramienta, en su presentación.

El gemelo digital resultante, junto con la virtualización de sistemas mecánicos en máquinas, abre posibilidades completamente nuevas para el desarrollo, distribución y uso de máquinas-herramienta. El resultado es una familia de gemelos digitales que permite el mapeo virtual de toda la máquina-herramienta, desde su mecánica y respuesta hasta su control.

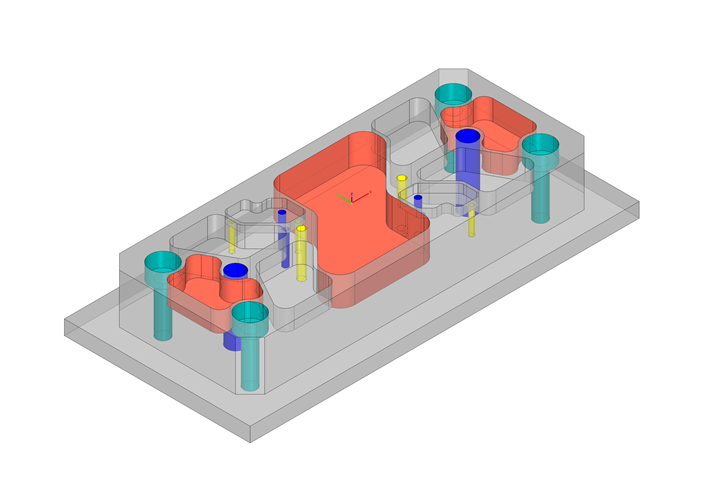

Siemens ha desarrollado una familia de gemelos digitales que permite el mapeo virtual de toda la máquina-herramienta, desde su mecánica y respuesta hasta su control.

Crédito: Siemens.

Uno de los principales beneficios de este enfoque es el hecho de que todo el desarrollo de una máquina, desde su diseño, validación, ingeniería y pruebas, hasta una gran parte de su puesta en servicio, se puede llevar a cabo de forma puramente virtual.

Este método digital permite que los procesos de desarrollo, incluso en los niveles de ingeniería mecánica y automatización, se lleven a cabo en paralelo, se prescinda de prototipos costosos y, no menos importante, se reduzcan los riesgos como resultado de la puesta en servicio virtual. Esto ayuda a los fabricantes de máquinas a aumentar su eficiencia operativa y acortar el tiempo de comercialización. La transformación digital de un extremo a otro también mejora el proceso de venta al permitir que las discusiones de concepto y las conversaciones de ventas con los clientes se realicen sobre la base de la máquina virtual.

Interés en la industria de máquinas-herramienta

Siemens también ha tomado precauciones contra los ciberataques incorporando mecanismos de protección de hardware y software. “La nueva generación de CNC está integrada en el sistema de Seguridad Industrial de Siemens, que muchos ven como un referente en el entorno industrial”, explica el directivo.

Los planes para esta solución, que fue lanzada en EMO Hannover 2019, incluyen nuevas funciones de control de movimiento inteligente que pueden producir aumentos significativos en la productividad. “La eficiencia también está vinculada a la operación, por lo que para METAV 2020 reloaded, que se realizará del 23 al 26 de marzo de 2021, también mostraremos las innovaciones en la interfaz de usuario en combinación con los nuevos paneles de control de la máquina", puntualizó Hammer.

La automatización genera un ahorro en tiempos del 70 %

Dependiendo de la complejidad involucrada, pueden ser necesarios numerosos pasos para crear un programa NC correspondiente sobre la base de un modelo CAD. Open Mind Technologies puede automatizar este proceso de programación, reduciendo así la cantidad de tiempo requerido entre un 50 % y un 70 %, afirman.

Rico Müller, director de proyectos de automatización CAD/CAM compartió: “Muchos de nuestros clientes fabrican una amplia gama de piezas. Aquí también podemos desarrollar procesos CAD/CAM automatizados que normalmente se controlan mediante decisiones interactivas del usuario”. Esto permite aumentar la calidad porque se pueden recurrir a procesos y estrategias de procesamiento probados que reducen considerablemente la probabilidad de errores.

La nueva tecnología ofrece a los clientes la oportunidad de crear sus propias soluciones de automatización. Un usuario bien formado puede asumir el papel de desarrollador de automatización sin necesidad de conocimientos de codificación o de un lenguaje de alto nivel.

Esto les da a estos “usuarios clave” acceso a toda la gama de automatización, que luego pueden usar para diseñar su propio proceso CAD / CAM. Open Mind también ofrece soporte a los clientes en este tipo de proyectos, o incluso puede realizar proyectos completos para ellos. “Esta interacción permite a nuestros clientes contribuir con sus propios conocimientos de fabricación a los procesos de automatización y, por tanto, hacer un uso mucho más completo de ellos”, informa el gerente de proyectos, Rico Müller.

El Centro de Automatización de hyperMILL permite a los usuarios automatizar la programación de componentes simples por su cuenta.

Crédito: Open Mind Technologies.

La automatización CAD/CAM eficaz también se puede utilizar para contrarrestar la escasez de trabajadores calificados en la producción basada en el mecanizado. El software permite a los usuarios crear procesos y cadenas de procesos en forma de secuencias fáciles de usar. “Los programadores CAD/CAM con la experiencia adecuada son cruciales aquí porque son quienes diseñan los procesos de automatización y los ponen a disposición”, explicó Müller durante el webinar de METAV en el verano de 2020.

“Pero incluso los usuarios con poca experiencia pueden llevar a cabo estos procesos después un período de formación muy corto. Las pequeñas empresas pueden beneficiarse de la solución de automatización tanto como las empresas medianas o corporaciones”. Los visitantes de METAV reloaded 2020 podrán obtener más información sobre las últimas tecnologías de automatización de la compañía.

Contenido relacionado

Optimizando la manufactura con el Internet de las Cosas (IoT)

El Internet de las Cosas simplifica la automatización con sensores de bajo costo, conectividad rápida y almacenamiento en la nube. Descubra a través de un caso práctico en Georgia Tech cómo los fabricantes pueden aprovechar esta tecnología para optimizar procesos.

Leer MásCómo llevar la inteligencia artificial a la producción industrial

Descubra cómo el aprendizaje automático, el mantenimiento predictivo y el análisis de datos son algunos de los valores agregados que la inteligencia artificial trae para elevar la eficiencia en la producción industrial.

Leer MásCinco tendencias en robots industriales para 2023

Las tendencias identificadas por la IFR para la robótica y la automatización en 2023 se enfocan en mejorar la competitividad y sustentabilidad de las empresas, reducir costos y optimizar la producción.

Leer MásHerramientas de medición digital para la Industria 4.0

La tecnología inalámbrica está llegando al taller y su integración en la medición digital está contribuyendo a la próxima Revolución Industrial.

Leer MásLea a continuación

Industria 4.0: Escuche lo que las máquinas de su taller tienen por decir

Si un torno Robert Bosch de 1887, un torno Colchester Bantam de 1956 y una fresadora Bridgeport de 1980 lograron conectarse al universo digital y empezar a entregar datos operativos, nada impide que usted y su empresa hagan lo mismo.

Leer MásDigitalización de máquinas-herramienta: entre oportunidad y desafío

Al buscar soluciones tecnológicas, la atención de los talleres metalmecánicos se centrará en formas prácticas para salir de la crisis, en el crecimiento de las ventas y el ahorro de costos, todo esto a través de una mayor productividad y eficiencia de los sistemas y máquinas que les permita prepararse para la reactivación.

Leer MásUmati: producción desatendida, interconectada y digital en tiempos de coronavirus

Asistimos a la presentación en línea de los avances de umati, la interfaz de interconexión para máquinas-herramienta que lidera la VDW. Además de un cambio en su alcance y cronograma, se enfatizó en la necesidad de digitalizar e interconectar cuanto antes las plantas de producción.

Leer Más