Bruñido: mecanizando agujeros para las nuevas exigencias de la industria automotriz

Expertos en bruñido describen el significado de este proceso de mecanizado para cumplir los más recientes estándares de emisiones que afectan carros, camiones y otros vehículos.

Los fabricantes de todo tipo de motores han estado bajo presión durante décadas para reducir las emisiones. Y por décadas, ellos lo han hecho. No sólo los fabricantes de carros y camiones, sino también los fabricantes de motores para vehículos que van desde podadoras de césped hasta locomotoras (todos han mejorado la eficiencia del combustible y el desempeño en polución del aire para cumplir los estándares gubernamentales, que son cada vez más estrictos). Sin embargo, hoy la diferencia no sólo es cuestión de grado, sino también es una cuestión de dificultad. Los motores ahora son tan eficientes que sus diseñadores tienen que trabajar mucho más duro para obtener aún más ganancias incrementales de eficiencia.

Dos testigos de esto son Dennis Westhoff y Rich Moellenberg con Sunnen, una compañía que se especializa en sistemas de bruñido de agujeros y herramental. Quizás más que cualquier otro proceso de mecanizado, el bruñido es particularmente importante en la búsqueda de un desempeño más estricto de las emisiones del motor.

“En los años 80 se hizo todo lo más fácil”, dice el señor Westhoff, gerente de desarrollo de negocios global de Sunnen. Se les hicieron grandes mejoras a los diseños de motores de vehículos que originalmente no tenían ni la eficiencia de combustible ni la calidad del aire como interés predominante. La historia de cumplir los estándares de emisiones proviene de estos refinamientos mecánicos para mejorar las tolerancias dimensionales de forma, resultado de un mejor mecanizado, que incluyen mejores precisiones para la redondez del agujero del cilindro y su cilindricidad. Ahora, los fabricantes de motores que buscan mayores refinamientos miran hacia niveles incluso más pequeños para cumplir los actuales requerimientos de emisiones. Específicamente, hoy las oportunidades para ganar un mejor desempeño del motor tienden a enfocarse no en las tolerancias dimensionales de forma, sino en las características más pequeñas del acabado superficial del pistón, el inyector y los agujeros de la bomba de combustible. El bruñido es quizás el único proceso de mecanizado adecuado para lograr repetidamente el acabado deseado en estos diámetros internos de agujero.

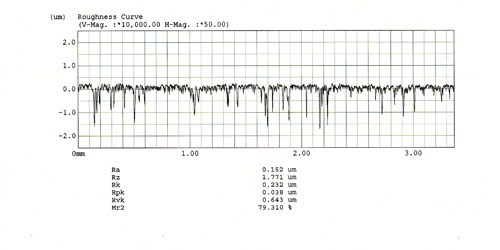

El señor Moellenberg, gerente de ventas de sistemas de la compañía, dice que las superficies de un sistema de motor moderno están especificadas de forma tal que van más allá de la “Ra” (rugosidad promedio), usada comúnmente para describir acabados. Los parámetros de la familia “Rk”, por ejemplo, describen atributos microscópicos que incluyen la curva del área de rodamiento superficial y su altura pico bajo carga, así como la capacidad de los canales en la superficie para retener el aceite. En el bruñido, la selección de piedras y equipos (así como el movimiento programado y la secuencia de operaciones de bruñido separadas) pueden ser personalizadas para generar la superficie precisa que especifique un tribologista o especialista en superficies, que interactúan en la compañía de motores.

Mantener el aceite

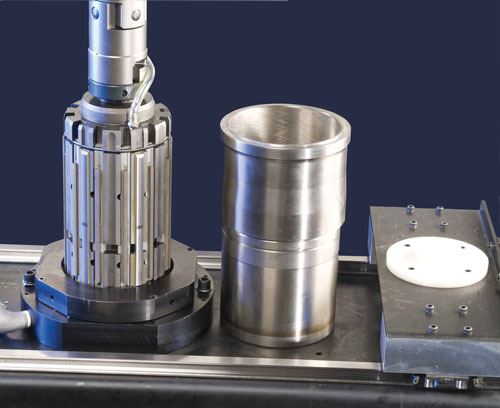

El bruñido para agujeros es un proceso en el cual un ensamble de herramienta expansiva con piedras abrasivas rota en el interior del agujero, mientras la herramienta o la parte hacen un movimiento reciprocante. Debido a que los puntos de corte del abrasivo de bruñido son pequeños y numerosos, el calor y el esfuerzo producidos en la pieza de trabajo son pequeños. Una característica resultante del bruñido es un patrón cuadriculado que facilita la transferencia del lubricante en toda la longitud del agujero. Este patrón cuadriculado es otro aspecto del bruñido que puede ser controlado con precisión.

La transferencia de la lubricación es una de las áreas principales en las cuales se puede diseñar la superficie de un cilindro para mejorar el desempeño en emisiones. A lo largo del diámetro interno del agujero, la superficie por sí misma puede ayudar a usar eficientemente el aceite y dejarlo esparcirse más fácilmente, de modo que se necesite menos aceite en el cilindro. Eso significa que se quemará menos aceite mientras opera el motor. “Tanto como sea posible, la meta es mantener el cilindro seco”, dice Moellenberg.

Sin embargo, otra meta en el diseño superficial es reducir la fricción de deslizamiento, y esta meta puede competir con la transferencia de aceite. Una superficie que es “más suave” en términos de la fricción de deslizamiento puede ser menos efectiva en retener y transferir cantidades uniformes de aceite. Los tribologistas y otros especialistas en motores buscan alcanzar el balance correcto entre retos como estos. El diseño superficial resultante generalmente es complejo, caracterizado por varios parámetros de acabado superficial con significados minuciosos. El proveedor de tecnología de bruñido puede entonces gastar meses desarrollando un proceso para lograr esta superficie y en probar ese proceso para producción de alto volumen.

“Ellos saben qué superficie quieren, pero no cómo mecanizarla”, dice el señor Westhoff. De hecho, él dice que las etapas tempranas de discusión de un nuevo proceso algunas veces revelan que, desde una perspectiva de mecanizado, ciertas descripciones de superficies son contradictorias mutuamente y no pueden lograrse juntas.

Bruñido bajo carga

Más allá de estas características de superficie, otras capacidades del bruñido –-incluido el control de dimensiones como el tamaño del agujero, su redondez y conicidad-– siguen siendo importantes, dice él. Si actualmente la manufactura pone menos atención a estos parámetros, es sólo porque han sido controlados estrechamente por largo tiempo en el mecanizado relacionado con motores. Sin embargo, en la búsqueda de una mayor eficiencia del combustible, las tolerancias en estas áreas están siendo cada vez más estrechas, con espacios entre partes móviles que se reducen micra a micra. Un resultado que Sunnen observa es que las prácticas de la fabricación de motores de carros de carreras están migrando a la producción de motores automotrices convencionales.

Un ejemplo que cita Moellenberg es el bruñido de placa con torque, en el cual se aplica un torque a un cilindro para simular el ensamble eventual del cilindro en el bloque del motor. El cilindro es bruñido en esa condición cargada. La razón para mecanizar en este estado se relaciona con cuán pequeñas se han vuelto las dimensiones de espacio entre partes móviles. El ajuste especificado entre el pistón y el cilindro puede ahora ser tan estrecho, comenta él, que apenas una mínima distorsión del cilindro resultante de su ajuste en el motor podría evitar que el pistón funcione.

Contenido relacionado

Rectificado en cinco ejes para herramientas de corte

Descubra cómo un cambiador automático de ruedas y un sistema de sonda a bordo ofrecen ventajas competitivas en un taller de mecanizado. Estas características les permiten cambios rápidos para trabajos de corridas cortas u operación desatendida.

Leer MásRectificadoras CNC: la importancia del control de calidad en el proceso

¿Qué se puede medir y controlar en el rectificado para conseguir superficies perfectamente acabadas? Conozca cómo la supervisión inteligente aumenta la calidad y reduce los desperdicios.

Leer MásRectificado de discos de freno con revestimiento duro: enfoque sostenible

La producción de vehículos eléctricos progresa con motores más eficientes y sistemas de frenos de bajas emisiones. En este contexto, el rectificado de discos de freno con revestimiento duro es fundamental para disminuir las emisiones de partículas.

Leer MásUnited Grinding nombra nuevo director para México

Alonso Acevedo aporta 27 años de experiencia en la industria de máquinas-herramienta, incluidos doce años como usuario final y quince años en diversos puestos de ventas.

Leer MásLea a continuación

Bruñido automatizado para creación de piezas consistentes

La máquina para bruñido, completamente automatizada y de un husillo, Nagel Eco 40 de Micron Manufacturing, que cuenta con medición posproceso y compensación automática de desgaste, mejoró la calidad del agujero de un inyector de combustible y permitió obtener tiempos de proceso consistentes.

Leer MásPor qué los talleres en México usan tornos tipo suizo

En México, el uso de tornos tipo suizo ha venido en crecimiento. Si bien empezó con aplicaciones dedicadas a la industria de la joyería y médica, ahora se utilizan para diversas aplicaciones en las industrias automotriz, electrónica, aeroespacial y de petróleo y gas.

Leer Más¿Por qué usar torno-fresado?

Los fabricantes de máquinas-herramienta se dieron cuenta de que las piezas torneadas a menudo requerían también, al menos, algún trabajo de fresado o taladrado. Por ello aumentaron las capacidades de los tornos mediante husillos adicionales para el trabajo con herramientas giratorias. De esa manera surgieron las máquinas de torno-fresado.

Leer Más