Compartir

Lea a continuación

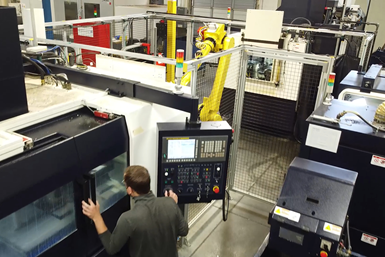

Hacer una oferta para un trabajo en concurso con un fabricante establecido significaba que Kemco necesitaba encontrar una ventaja tecnológica; en este caso, se trató de la automatización en la que el competidor usaba un sistema de carga manual.

Crédito: FANUC America

Kemco Aerospace Manufacturing, fiel a su nombre, se especializa en estructuras y ensamblajes metálicos para la industria aeroespacial. Su equipo de mecanizado consiste principalmente en máquinas de cinco ejes de bancada grande y pequeña, pero la compañía también cuenta con equipos para corte con chorro de agua, ensamblaje y soldadura.

Recientemente, Kemco tuvo la oportunidad de participar en un proceso de licitación por un trabajo para fabricar anualmente 30,000 unidades de un solo componente. La empresa rivalizaba con un fabricante titular y sabía que su cotización debía ser lo más competitiva posible para ganar el trabajo. Kemco decidió que su mejor camino era invertir en automatización.

Automatización para lograr el éxito

“Estábamos bastante seguros de que la oportunidad existente se estaba cumpliendo a través de un sistema de carga manual en el que había muchos movimientos de piezas entre máquinas-herramienta —dice Dan Ladenberger, presidente y propietario de Kemco Aerospace Manufacturing—. Sabíamos que para cumplir con los requisitos de calidad y eficiencia necesarios para entregar un presupuesto exitoso, necesitábamos llevar la automatización a la vanguardia”.

“Una cosa útil para nosotros al realizar la integración es que los controles FANUC en los centros de mecanizado tienen un empalme perfecto cuando se trata de la integración con el robot FANUC”, dice Paul Prior, ingeniero de ventas de ITI.

Kemco incorporó a Industrial Tool, Inc. (ITI), un integrador de sistemas autorizado por FANUC para Estados Unidos (ASI, por sus siglas en inglés) con más de treinta años de experiencia en la automatización de grandes líneas de mecanizado utilizando robótica FANUC. ITI trabajó con Kemco para determinar el alcance de la solución de automatización, incluidos los tiempos de ciclo necesarios para producir la cantidad requerida de piezas terminadas en un turno de ocho horas.

“Kemco quería un sistema robótico automatizado verdaderamente desatendido, que no solo mecanizara las piezas, sino que las midiera todas —dice Prior—. No se podía colocar ninguna pieza en el transportador de salida que en realidad fuera una pieza defectuosa. El robot tomaría esa pieza y la pondría en un estante de cuarentena para inspección humana”.

Creando la celda

Como parte de la celda robótica automatizada, el distribuidor de máquinas-herramienta Maruka USA incorporó tres máquinas Hwacheon. El torno y las dos fresadoras estaban equipadas con controles FANUC 0i-F, que se integraron bien en las operaciones de Kemco que ya contaban con tecnología FANUC.

“Dada la naturaleza del material por mecanizar decidimos utilizar dos centros de mecanizado vertical Hwacheon 1050B con bancadas rectangulares y husillos con cabezal reductor, debido a su rigidez y estabilidad en el corte —dice Vern Winn, ingeniero técnico de ventas de Maruka USA—. Para el trabajo de mandrinado y roscado fino optamos por utilizar una Hwacheon Hi-Tech 230B debido a su capacidad para mantener la precisión y la tolerancia en los procesos de mecanizado desatendidos”.

El concepto de celda final tiene un transportador de entrada y un transportador de salida. Un robot FANUC M-710iC utiliza un sistema de visión 3D para recoger la pieza por mecanizar en el transportador de alimentación y colocarla en la primera fresadora vertical de tres ejes.

“Usamos la visión 3D sobre la entrada estrictamente para orientar la pieza, porque la pieza es redonda y no tiene ninguna característica que permita posicionarla, aparte de una forma convexa”, dice Steve Carstens, ingeniero de diseño mecánico de ITI.

Puesto que no hay simetría radial, se necesita que el robot se ubique en el dispositivo de la máquina, que no tiene operaciones de ubicación. Para resolver este problema, la visión 3D mapea la curva de la pieza y guía al robot para que la recoja.

“Confiamos en la precisión del robot FANUC para recoger esa pieza —dice Prior—. Si el robot no fuera lo suficientemente preciso como para colocar esa pieza con una tolerancia de medio grado repetidamente, día tras día, no podríamos fabricar una pieza con precisión”.

El robot retira la pieza cuando está terminada y la coloca en el segundo centro de mecanizado vertical. Después del segundo paso de mecanizado, el robot mueve la pieza a un torno, que realiza los procesos críticos de roscado y la eliminación de rebabas.

Conexión exitosa

La celda de automatización aún requiere que los operarios revisen las piezas de vez en cuando, especialmente si una herramienta se rompe o se desgasta durante el mecanizado.

Crédito: FANUC America

“Para nosotros fue realmente útil, cuando estábamos integrando, que los controles FANUC en los centros de mecanizado tuvieran empalme perfecto al integrar el robot FANUC —dice Prior—. La misma señal dice ‘Estoy listo para que me quiten una pieza’ y ‘Estoy listo para cargar una pieza’ en las máquinas. Esa señal de FANUC, empalme de FANUC, nos facilita como integradores conectar todos los puntos”.

Una vez finalizada la fabricación, el robot pasa la pieza por una estación de soplado automática y una máquina de medición por coordenadas (MMC), que recopila datos de calidad para garantizar que la pieza cumpla con las especificaciones. De lo contrario, la pieza se rechaza automáticamente. Además, si una herramienta se rompe o se desgasta durante el mecanizado, la pieza se pone en cuarentena, lo que permite que la celda automatizada funcione sin supervisión durante turnos de ocho horas a la vez, las 24 horas del día.

“Al utilizar Tool Life Management, de FANUC —dice Winn—, podemos intercambiar una herramienta nueva sin interrumpir el ciclo, lo cual es importante para mantener el tiempo de actividad de la celda”.

Este proyecto le permitió a Kemco ofrecer una cotización competitiva en cuanto a costos, al tiempo que se dejaba un margen adecuado para producir de manera constante piezas de alta calidad. Al final, ganó el contrato.

“No hubiéramos podido ganar este trabajo, en nuestra opinión, sin las eficiencias y el entorno de calidad que esta celda trajo al proceso”, dice Ladenberger.

EMPRESA: Kemco Aerospace Manufacturing.

PROBLEMA: Se buscaban formas de mejorar el proceso de cotización en un taller grande.

SOLUCIÓN: Una celda robótica controlada por FANUC.

RESULTADOS: Éxito en la obtención de un trabajo de producción anual de 30,000 piezas.

Contenido relacionado

Tecnología MTConnect aplicada en un taller de Torreón

B&S Industrial de México ha implementado la tecnología MTConnect en sus máquinas y ha logrado aumentar su producción en más de 40 % gracias al monitoreo constante y la optimización de procesos en su taller de fabricación de piezas complejas.

Leer MásMecanizado completo: innovación para una producción sostenible

El futuro de la manufactura de componentes metálicos está en la sostenibilidad y eficiencia. Los proveedores del sector le apuntan a soluciones y tecnologías de mecanizado completo para optimizar procesos

Leer MásCómo pasivar las partes de acero inoxidable

Descubra cómo la pasivación maximiza la resistencia a la corrosión en aceros inoxidables y evita la falla prematura de piezas y componentes mecanizados.

Leer MásPrincipios del mecanizado asistido por vibración

VibroCut, un método desarrollado por el Instituto Fraunhofer de Máquinas-Herramienta y Tecnología de Conformado (IWU), consiste en superponer vibraciones de baja frecuencia o ultrasonido en el proceso de maquinado convencional.

Leer MásLea a continuación

Automatización robótica en Hypertherm: un salto en productividad

Una nueva planta estimuló a Hypertherm Inc. a renovar su proceso de producción con una celda de trabajo robóticamente automatizada, proporcionando una mayor productividad y eficiencia.

Leer MásLa tecnología: recurso primordial para ser proveedor de la industria aeroespacial en México

Indumet Aerospace es una de las empresas pioneras en México como Tier 1 de la industria aeroespacial. La inversión en la última tecnología para el mecanizado en 5 ejes ha sido una de las claves del éxito que la ha llevado a ser proveedora de reconocidos OEM.

Leer MásSistema de sujeción permite a un taller alcanzar las tolerancias requeridas

Este taller de Monterrey, dedicado a la manufactura de ejes para motorreductores, no conseguía alcanzar las tolerancias exigidas por su cliente. El uso de un collet chuck le permitió lograr las dimensiones requeridas y reducir los tiempos del proceso en 54 %.

Leer Más