Centros de mecanizado horizontales: claves para una sujeción óptima

Profundice en la importancia de la sujeción en centros de mecanizado horizontales. Consejos, técnicas y recomendaciones para maximizar la producción.

Compartir

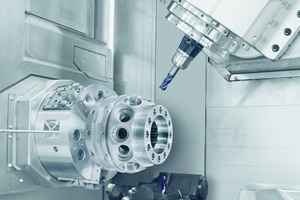

Jergens sugiere revisar varias cuestiones relativas a la sujeción de piezas.

Crédito: Jergens.

Cuando se trata de ampliar la capacidad de producción, existen algunas opciones claras de máquinas-herramienta que las unidades de producción y los talleres consideran: centros de mecanizado de cinco ejes, verticales y horizontales.

Según Jergens, el criterio para elegir es diferente según el puesto que se ocupe en la planta —desde los propietarios hasta los encargados de la producción, pasando por las áreas de compras y las finanzas—, pero, desde la perspectiva del taller, todo se trata de generar virutas constantemente.

Sacar el máximo provecho de estas máquinas altamente sofisticadas implica una combinación de procesos, programación, herramientas, dispositivos de sujeción de piezas y creatividad humana. La configuración entre estos elementos también es muy diferente. La sujeción de piezas en centros de mecanizado vertical y de 5 ejes es muy sencilla, literalmente, ya que el husillo apunta directamente a la mesa.

Por el contrario, configurar un centro de mecanizado horizontal (HMC) requiere un poco más de reflexión porque el husillo apunta a . . . bueno, nada, solo al espacio abierto dentro del envolvente de mecanizado.

A lo largo de los años, los centros de mecanizado horizontales han evolucionado de una estación única a una doble, desde el uso de cambiadores de pallets, cambiadores para configuraciones múltiples y ahora incluso incluyen sistemas hidráulicos dentro del pallet para cargar y sujetar la pieza a la máquina.

Los centros de mecanizado horizontales ofrecen alta productividad, incluida la capacidad de continuar mecanizando en un lugar mientras el cambio de piezas se puede realizar en otro. Muchos de estos centros cuentan con cambiadores automáticos de herramientas y cambiadores automáticos de pallets, lo que los hace adecuados para un mecanizado continuo, ininterrumpido y sin personal.

Las configuraciones con husillos multiejes también permiten un verdadero mecanizado de cinco ejes. Y gracias a la gravedad, las virutas se desprenden naturalmente de las piezas.

Para aprovechar este gran potencial, el proveedor Jergens sugiere revisar desde el principio varias cuestiones relativas a la sujeción de piezas.

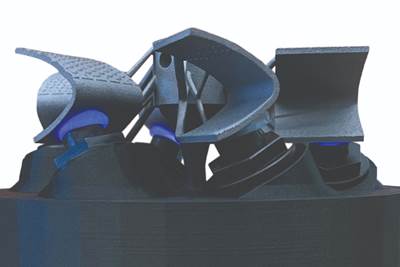

1. Placa angular o tombstone

Al profundizar en la orientación “al aire libre”, todo el mecanizado en un centro de mecanizado horinzontal comienza con una solución de sujeción. Sea una placa angular o un tombstone (columna) que se monta en la mesa indexadora del HMC para proporcionar la posición y orientación de la pieza de trabajo al husillo. La elección de esta base fundamental depende de las respuestas a los siguientes factores.

2. Los cuatro conceptos básicos

Como ocurre con todo mecanizado, se deben cumplir todos los requisitos fundamentales. Las piezas de trabajo deben sujetarse de forma segura; deben colocarse de manera que permitan el acceso a la máquina por todos sus lados (idealmente sin tener que cambiarlos); las operaciones deben ser repetibles (dentro de la tolerancia), y la configuración debe diseñarse para que sea sencilla para el operador. Eso incluye la capacidad de limpiar virutas, cargar, mover y otros factores ergonómicos, siendo siempre la seguridad de esa persona la prioridad.

3. ¿Cuál es su necesidad actual?

Si se está preparando para la próxima corrida en serie de piezas, lo mejor es comenzar con un SOW (alcance del trabajo) que incluya todo, desde lo que desea lograr ahora hasta oportunidades para una mayor productividad y cómo respaldar mejor las habilidades del operador.

4. Enfoque en el futuro

Inmediatamente después, los ingenieros expertos son conscientes de las necesidades futuras. Planifíquelo ahora y esté preparado cuando surja la demanda. Este enfoque más allá del horizonte ahorra tiempo para seguir utilizando la tecnología, como la incorporación de robótica y otros tipos de automatización.

5. Maximizando la productividad en el mecanizado: consejos prácticos

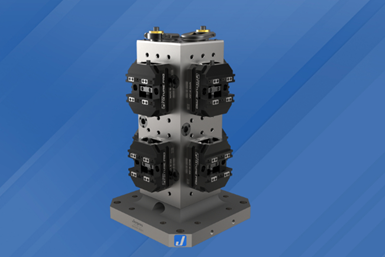

Hay dos potenciadores de productividad adicionales disponibles según la aplicación. El primero es el paso de una placa angular a una columna de herramientas para poder cargar una mayor cantidad de piezas de trabajo para cualquier configuración determinada.

Esto es solo una cuestión de matemáticas: una columna de dos lados esencialmente duplica ese número, una de tres lados la triplica y la de cuatro lados la cuadriplica.

Por cada aumento incremental, hay una disminución correspondiente en el tiempo de instalación general (o tiempo de inactividad) y, a la inversa, un aumento en la productividad (o tiempo de actividad). Las conexiones son ranuras en T estándar o patrones de rejilla.

La segunda oportunidad es la incorporación de un sistema de cambio rápido que permite retirar, cambiar y conectar la siguiente columna, completamente cargada y todo en cuestión de minutos o incluso segundos. Este encendido y apagado rápido funciona cuando la repetibilidad es alta y evita tener que encontrar nuevamente el cero en cada cambio.

De acuerdo con Jergens, encontrar el punto óptimo para la productividad de su taller es, en gran medida, un esfuerzo humano y una cuestión de elegir la mejor combinación de hombre y máquina. En el caso de grandes productores como los centros de mecanizado horizontal, el objetivo sigue siendo cargar y cambiar piezas más rápido de lo que la máquina puede fabricarlas.

Contenido relacionado

Inversión en maquinaria y equipo en México: análisis 2023

Encuentre aquí un análisis detallado sobre las expectativas y tendencias de inversión en activos fijos y maquinaria en México durante 2023.

Leer MásLos beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

Leer Más5 errores críticos en el uso de máquinas CNC que debe evitar

Descubra los cinco errores más comunes en la operación de máquinas CNC, desde la elección de herramientas incorrectas hasta la manipulación inadecuada de funciones críticas.

Leer MásDe moldes de inyección de aluminio a la industria aeroespacial

En el mundo de la fabricación de moldes de inyección de metal, donde la precisión y la calidad son cruciales, cada paso del proceso es definitivo para garantizar el éxito del producto final. Este es el caso de MFP Moldes, que ha reorganizado sus procesos de mecanizado para expandir sus mercados y convertirse en proveedor de la industria aeroespacial.

Leer MásLea a continuación

Sistemas de sujeción inteligentes para un mecanizado sin defectos

La manufactura sin defectos y con menor consumo energético —a través de sistemas de sujeción inteligentes— es esencial para mejorar la rentabilidad. En la próxima EMO Hannover, Schunk presentará su portaherramientas con tecnología de sensor integrada, y Hainbuch mostrará su estrategia de sujeción para una manufactura impecable.

Leer MásSistemas de sujeción: claves para mejorar el mecanizado en cinco ejes

Cuando se trata de sistemas de sujeción de piezas, los talleres pueden elegir entre opciones que proporcionan flexibilidad, ayudan a aumentar el rendimiento y permiten el mecanizado en cinco ejes.

Leer MásPrincipios básicos de la sujeción: cuándo usar un mandril de diafragma

La precisión y repetibilidad de los mandriles de diafragma los hacen adecuados para una amplia variedad de aplicaciones.

Leer Más