Datos de corte e insertos intercambiables que optimizan el mandrinado fino

Mediante el uso de tecnología digital e insertos intercambiables optimizados de Big Kaiser, Schmauser Müller Metalltechnik ha aumentado la confiabilidad y eficiencia de sus procesos en aplicaciones de mandrinado fino y ha logrado una vida útil mejorada de la herramienta.

Compartir

Lea a continuación

Al optimizar los procesos de mecanizado diarios, Rainer Maurer, Alexander Hartl y Dennis Heil han aumentado la eficiencia en SM Metallbau. Crédito: Big Kaiser.

Schmauser Müller Metalltechnik, empresa de manufactura CNC con sede en Baviera, produce series individuales y de pequeños lotes de piezas a partir de una variedad de materiales con alta precisión y flexibilidad. Su portafolio de servicios incluye la construcción de accesorios, el procesamiento de metales y el diseño CAD asociado. La compañía, que sirve a los fabricantes de automóviles, comunes en estas áreas, trata de mantener una base de clientes diversa.

Por ejemplo, fabrica una innovadora tecnología de alimentación para una empresa emergente que utiliza la física y la inteligencia artificial (IA) para simular procesos de alimentación con 100 % de precisión, explica Rainer Maurer, gerente de producción. “En lugar de confiar en un proceso de alimentación manual repetitivo, que con frecuencia conduce a resultados impredecibles, hemos simulado los transportadores más complejos y ahora podemos fabricar una solución personalizada que se ajusta de forma precisa a los requisitos del cliente”, dice.

Este enfoque también ha tenido éxito en los procesos internos de SM Metalltechnik. Mediante el uso de tecnología digital e insertos intercambiables optimizados de Big Kaiser, la empresa mejoró sus procesos de manufactura para obtener resultados predecibles. “Con Big Kaiser hemos optimizado nuestra división de mandrinado fino en dos niveles simultáneamente”, dice Maurer.

El gemelo digital

El gemelo digital es el modelo virtual de un proceso, objeto o sistema del mundo real, dice Maurer. “Garantiza que el usuario pueda estar seguro del éxito, incluso antes de que comience el proceso real. Los gemelos digitales son particularmente útiles para piezas puntuales, ya que no hay datos anteriores disponibles, y la pieza debe hacerse correctamente desde la primera vez”.

SM Metalltechnik, con el software HSM Works CAM, de Autodesk, crea un gemelo digital de todos los componentes relevantes. En este caso, para la fresadora simultánea de cinco ejes C42 de Hermle, con automatización HS-Flex, y para los dispositivos de sujeción de SMW Autoblok. Las herramientas se reproducen digitalmente; en particular, los cabezales de mandrinado fino con longitudes y diámetros de proyección ajustables. También se deben tener en cuenta detalles clave, como el sistema de medición láser Blum para evitar cualquier colisión con el sistema de medición de herramientas u otros objetos.

Un gemelo digital está diseñado para ofrecerle al usuario certeza de éxito, incluso antes de que comience el proceso. Crédito: Big Kaiser.

Después de que se representan todos los componentes, es posible simular la mejor secuencia de programa en el equipo. Esto resulta especialmente útil para tareas complejas de mecanizado simultáneo de cinco ejes en las que a menudo es imposible supervisar continuamente cada movimiento relativo. Un error de cálculo en esta área, como una colisión, podría resultar fatal para todo el proceso del negocio.

“Un proceso verdaderamente profesional debe funcionar de manera confiable la primera vez, todas las veces”, dice Maurer.

Según indica, con el uso de gemelos digitales pueden ejecutar sus piezas a través de la simulación y tener plena confianza en los resultados finales, un proceso que complementa la maquinaria moderna de la empresa.

“Afortunadamente, nuestra máquina Hermle estaba lista para la implementación de gemelos digitales, aunque a veces fallábamos porque carecíamos de datos precisos de parámetros de complejidad ―dice―. Esto conducía a resultados impredecibles, ya que cada combinación de extensión tiene un gemelo digital diferente. Para superar esto, Big Kaiser nos proporcionó los datos necesarios para todas las combinaciones de longitudes y diámetros relevantes”.

Elegir un inserto indexable

Insertos de Big Kaiser: la compañía invierte cientos de horas al año en el desarrollo y pruebas de nuevos insertos con enfoque en el mandrinado fino.

Crédito: Big Kaiser.

La digitalización no fue el único factor que contribuyó al creciente éxito de SM Metalltechnik en el proceso de mandrinado fino. Alexander Hartl, ingeniero de aplicaciones de Big Kaiser, también aportó a esta mejora al sugerir insertos intercambiables específicos para hacer el proceso más fácil y eficiente.

“Analicé en gran detalle los requisitos de SM Metalltechnik, con Rainer Maurer ―dice Hartl―. Basándome en la información, pude reducir el número de insertos intercambiables a 11 y aún así cubrir todas las combinaciones de materiales y diámetros”.

“Habiendo utilizado muchos materiales de corte diferentes en el pasado, no estábamos seguros de cuál era el más adecuado para un proyecto en particular ―recuerda Maurer―. Nuestras conjeturas a menudo resultaban en insertos que se rompían y resultados no satisfactorios”. Todo esto ha cambiado. Hoy, la empresa tiene un total de solo 11 insertos en la planta, cada uno para una tarea y propósito claramente definidos.

“Nuestro mecanizado automatizado de última generación puede funcionar sin obstáculos, la precisión dimensional es constante y la calidad de la superficie es perfecta. En resumen, esta mejora en los procesos nos ha permitido explotar todo el potencial de nuestras máquinas existentes”, afirma.

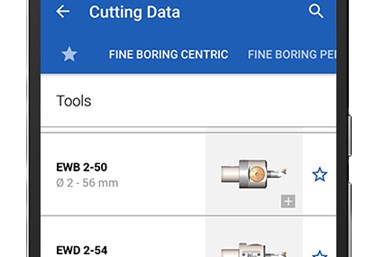

Big Kaiser, aplicación para optimizar los parámetros de corte

La aplicación digital de Big Kaiser les proporciona a los fabricantes información útil que puede ahorrar tiempo y dinero. Crédito: Big Kaiser.

Es común que las empresas confíen en los datos de corte que alguien ya ha generado, dice Maurer. Por ejemplo, en el pasado, un aprendiz le preguntaba a su jefe qué datos ingresar, y ese jefe le daba los números que tenía en su cabeza. Estos valores transmitidos perseguirían a la compañía durante años, dice. Ese enfoque puede desperdiciar mucho potencial y tener efectos negativos en la velocidad de mecanizado, que se refleja en la calidad y vida útil de la herramienta. Según Maurer, este ejemplo ya no se aplica a SM Metalltechnik.

Para revisar este método la compañía ha utilizado valores de corte óptimos determinados por el departamento de investigación y desarrollo de Big Kaiser, que prueba nuevos insertos con el fin de prolongar su vida útil. Las pruebas son extensas debido a las numerosas variables que influyen: cada diámetro, material, tipo de husillo y longitud de proyección tiene un impacto en el resultado. La aplicación Big Kaiser pone los resultados de estas pruebas a disposición del usuario, lo que le permite concentrarse plenamente en su negocio principal.

“Nuestro proceso de mandrinado fino, junto con la programación CAM, ahora funciona de la siguiente manera: introducimos en la aplicación los parámetros deseados, como el diámetro del agujero, el material y la longitud de proyección. La aplicación nos dice qué herramienta Big Kaiser acoplar con qué inserto, qué extensiones necesitamos y qué datos de corte establecer ―dice Maurer―. A continuación seleccionamos la herramienta digital correspondiente en la estación de trabajo CAM y el programa en los valores de corte. Eso es todo. El operador ya no tiene que experimentar con diferentes valores, pero puede confiar en los resultados generados en la aplicación, lo que simplifica enormemente el proceso”.

Según Maurer, la vida útil de la herramienta es tres veces más larga de lo que era, y la compañía reemplaza los insertos después de un periodo de uso predefinido, en lugar de esperar hasta que ya no encajen o algo salga mal.

¿Cómo funciona el concepto?

Cada año, Big Kaiser invierte cientos de horas en el desarrollo y pruebas de nuevos insertos, con un enfoque particular en la optimización interna de los cabezales de mandrinado fino de la compañía. Big Kaiser ya ha patentado detalles importantes, como una ranura de viruta especializada para optimizar la eliminación de la viruta y, por lo tanto, la calidad de la superficie del agujero terminado.

Los usuarios pueden introducir los parámetros deseados, como el diámetro del agujero, el material y la longitud de proyección en la aplicación. A continuación, la aplicación especifica qué herramienta Big Kaiser se debe usar con qué inserto, qué extensiones utilizar y qué datos de corte establecer.

Crédito: Big Kaiser.

El concepto Big Kaiser se centra en insertos de mandrinado fino universales en lugar de insertos especializados para una aplicación específica. Según el fabricante de herramientas de corte, los insertos especializados funcionan bien para su propósito previsto, pero el rendimiento puede deteriorarse si se alteran las condiciones dadas. Además, la especialización puede llevar a las empresas que producen pequeñas cantidades o lotes de piezas individuales a utilizar cientos de insertos intercambiables para lograr los mejores resultados posibles. Requiere que el usuario tenga todas las herramientas a mano y las utilice en el momento apropiado con los datos de corte adecuados.

El concepto Big Kaiser tiene como objetivo evitar este tipo de escenarios. En su lugar, la empresa ha creado un inserto universal diseñado para ofrecer fiabilidad, eficiencia y alta precisión en entornos de manufactura del mundo real. El potencial para tal optimización es grande, ya sea con la ayuda de la tecnología digital o con el uso de insertos ajustables. En SM Metalltechnik, estos nuevos procesos de mandrinado fino han demostrado ser exitosos.

Contenido relacionado

¿Qué es el mandrinado?: herramienta clave para el acabado de agujeros

El mandrinado es una técnica de mecanizado que se utiliza para crear agujeros de gran tamaño en piezas de metal. En este artículo, explicamos qué es el mandrinado y cómo funciona, así como las herramientas especializadas para el proceso.

Leer MásTipos de insertos de corte y su aplicación

Este informe ofrece una visión de los diversos tipos de insertos utilizados en el mecanizado de piezas metálicas y su importancia en los procesos industriales. Aborda desde los conceptos básicos hasta las aplicaciones específicas y las recientes tendencias tecnológicas. Además, profundiza en las propiedades técnicas, ejemplos de aplicaciones en diversas industrias y recomendaciones prácticas para maximizar la eficiencia y vida útil de los insertos.

Leer MásAvances en herramientas de corte y sistemas de sujeción en la última década

Este artículo desglosa la adaptación de herramientas de corte, los avances en recubrimientos y las mejoras en la fabricación de insertos en los últimos 10 años.

Leer MásMandrinadora horizontal diseñada para facilitar su uso

Las mandrinadoras de la serie HB de Fryer Machine Systems están diseñadas para una configuración rápida y una programación simplificada.

Leer MásLea a continuación

La estandarización abre el camino a la automatización de alta mezcla

Un proceso de manufactura esbelta cada vez más digitalizado comienza con una selección común de herramientas de corte y accesorios de mecanizado de cinco ejes.

Leer MásCómo un taller metalmecánico se enfoca en la automatización

Tras una investigación paciente y una inversión inteligente, este taller aumentó sus capacidades de manera paulatina y se está adaptando a la manufactura desatendida para el trabajo de prototipos.

Leer MásSistema de sujeción permite a un taller alcanzar las tolerancias requeridas

Este taller de Monterrey, dedicado a la manufactura de ejes para motorreductores, no conseguía alcanzar las tolerancias exigidas por su cliente. El uso de un collet chuck le permitió lograr las dimensiones requeridas y reducir los tiempos del proceso en 54 %.

Leer Más