Compartir

Lea a continuación

Casi todo el mundo había recomendado los centros de mecanizado horizontal de doble pallet, pero Steve McClure decidió ir por otro camino. Contra el consejo de proveedores y pares por igual, el taller que había adquirido recientemente, Pacon Mfg, Inc., instaló dos centros de mecanizado de cinco ejes, cada uno alimentado por un sistema de automatización de 10 pallets.

La reciente incorporación de dos centros de mecanizado automatizados más confirmó el compromiso continuo de la empresa con los cinco ejes. Sin embargo, la respuesta de McClure a una pregunta de la encuesta Top Shops 2020 sobre los cambios más significativos en el negocio, no mencionó el mecanizado de cinco ejes ni nada específico de la tecnología. Más bien, escribió: “Estandarización de accesorios y herramientas para permitir la automatización del trabajo de alta mezcla”. En Pacon, los cinco ejes solo funcionan en el contexto de un proceso arraigado en los fundamentos de la manufactura esbelta.

El mecanizado de cinco ejes también ayuda a crear ese contexto al eliminar el desperdicio asociado con los alistamientos. Otra tecnología que rodea las celdas también impulsa lo esbelto, incluido un sistema de planificación de recursos empresariales (ERP), software de monitoreo de máquinas, preajuste automatizado y administración de datos de herramientas digitalizados. Después de la selección de Pacon como el galardonado en la categoría de desempeño y prácticas de taller Top Shops 2020, McClure iluminó cómo cada uno complementa y contribuye a reducir la variación, para asegurar la transparencia y reducir el desperdicio.

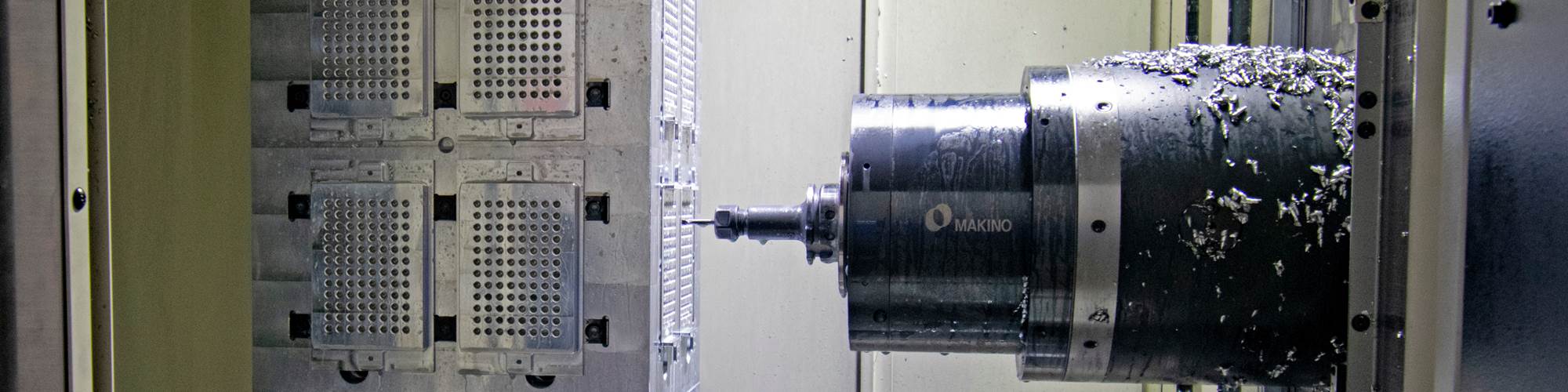

Cada una de las dos primeras máquinas de cinco ejes instaladas en Pacon cuenta con su propio grupo de pallets. Todas las fotos: Pacon Mfg, Inc.

Inherentemente esbelto

Las cuatro máquinas de cinco ejes ahora procesan más del 70 % del trabajo de la empresa. Las dos primeras, instaladas en 2015, son verticales de cinco ejes DMU50, de DMG MORI, cada una con 10 pallets y el robot de transferencia de pallets PH-150 de ese fabricante. Las segundas dos máquinas, las horizontales de cinco ejes Makino A500Z instaladas en 2018, están diseñadas para piezas más grandes y ambas reciben servicio de un sistema de transferencia de riel de 60 pallets.

Sin embargo, el consejo inicial para estandarizar los HMC paletizados tenía sentido en la superficie, dice McClure. Muchos fabricantes han demostrado el valor de esta disposición para reducir los alistamientos y, de todos modos, pocas de las partes de Pacon se benefician del contorneado completo de cinco ejes.

No obstante, la posición de McClure era firme: solo el mecanizado de cinco ejes serviría para el tipo de taller en él que quería que se convirtiera Pacon, porque el mecanizado de cinco ejes es inherentemente más esbelto que el de cuatro. Él atribuye esta insistencia a sus raíces en la industria de los semiconductores, donde la manufactura esbelta es inherente a cualquier proceso. “El objetivo es hacer millones de partes con resultados predecibles”, dice.

Un blanco estándar en una prensa de tornillo estándar se somete a mecanizado en una de las máquinas de cinco ejes Makino A500z, de Pacon.

El eje adicional marca una gran diferencia a la hora de abordar los tipos de residuos a los que se dirige la manufactura esbelta. Sin él, realizar desbaste y acabado en todos los lados de una parte a menudo requiere volver a sujetarla en una nueva ubicación o posición, o incluso cambiar a una nueva máquina. También puede ser necesario volver a sujetar cuando una pieza de trabajo en el tombstone impide el acceso del husillo a otra. En cualquier caso, el resultado es la espera (procesamiento por lotes) a medida que el trabajo en proceso que obstruye la programación se acumula en la estación de trabajo y forma un cuello de botella. En cuanto a los defectos, volver a sujetar genera posibilidades de error, ya sea en forma de una pinza demasiado apretada, interferencia de una viruta perdida o acumulaciones de tolerancia que arrojan llamadas de posición real para características en diferentes caras de la parte. Menos desbarbado también significa menos oportunidades de error y los alistamientos también son más simples.

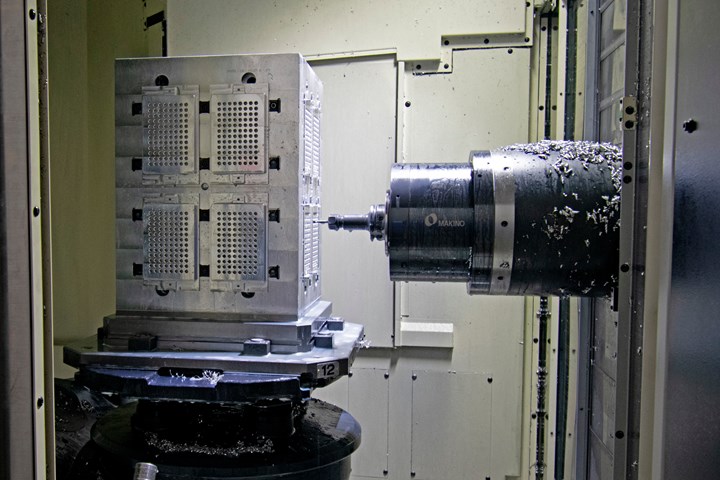

Los Makino de cinco ejes acomodan alistamientos, tanto de una sola pieza como de tombstones montados en pallets que caracterizan muchos alistamientos de máquinas horizontales.

Cambios simplificados

El desafío es que Pacon Mfg. no gana millones de nada. Los clientes provienen no solo de la industria de los semiconductores, sino también de las industrias del espacio, la defensa, las ciencias biológicas, la microfluídica y más. Las partes tienen mucho en común, generalmente no más grandes que una caja de zapatos, construcciones “cuadradas” con muchas características complejas, pero cada trabajo es diferente. Las cantidades de los pedidos van desde cincuenta hasta algunos cientos.

Trabajos como este chasis requieren detalles finos y superficies lisas.

El proceso esbelto que imaginó McClure requeriría no solo la estandarización en máquinas-herramienta de cinco ejes, sino también accesorios y herramientas comunes para garantizar alistamientos rápidos y repetibles. En cuanto a las herramientas, los cortadores en los cambiadores automáticos de herramientas (ATC) de las celdas son generalmente los que se han considerado más versátiles y comunes, y muchas ranuras contienen herramientas duplicadas para mantener los procesos en funcionamiento durante más tiempo cuando se desgastan.

La estandarización de los accesorios requería estandarizar las piezas de trabajo. Todos los blancos se especifican para espacios comunes en dimensión para el agarre, por lo general en prensas autocentrantes de 5th Axis Inc. Para alistamientos de una sola parte, las únicas otras opciones son una prensa estándar Kurt o una boquilla, que sujeta material redondo para mecanizar las partes más pequeñas en sucesión desde el mismo blanco (los operadores simplemente aflojan la boquilla y tiran del material después de cortarlo).

Este soporte de satélite también requirió un montaje básico. En otro ejemplo reciente de dicho trabajo, el taller fabricó más de 50 partes para el explorador Mars 2020 Perserverance.

La configuración horizontal de las máquinas Makino también permite alistamientos de tombstones con múltiples partes, pero los accesorios también son estándar para gran parte de este trabajo. “Tenemos algunas fijaciones personalizadas para nuestras partes de mayor producción, de quinientas a mil por año, y usamos mordazas blandas con frecuencia para las últimas operaciones”, dice.

Aun así, una gran clase de partes que miden menos de 0,5 pulgadas de espesor se cortan con una barra de 0,5 por 4,5 pulgadas, cortada en longitudes de 15 pulgadas, una en cada esquina del tombstone. El uso de cambios de herramientas acerca el proceso lo más posible al ideal esbelto del flujo de una sola parte. “Sin embargo, muchas de estas piezas que podemos ajustar en un blanco es lo que ejecutamos; es supereficiente —dice McClure—. Podemos ejecutar 1 o 2 pallets y finalizar un pedido. La máquina, debido a la capacidad de la herramienta y al sistema de pallets, puede pasar al siguiente trabajo, que puede no ser similar en nada”.

Preensamblado, premedido y predecible

Los esfuerzos de Pacon por estandarizar el herramental tienen implicaciones para todo el proceso de manufactura, comenzando por la programación. Para las partes enviadas a la celda de Makino, la biblioteca de herramientas tte en el software CAM Mastercam del taller no contiene datos genéricos, sino las dimensiones y las compensaciones que definen cada conjunto de herramientas de corte individual en el ATC. Con 125 de 313 ranuras ATC ocupadas con las mismas herramientas para cada trabajo, los cambios ya no requieren ensamblar nuevos conjuntos de herramientas y calcular nuevas compensaciones.

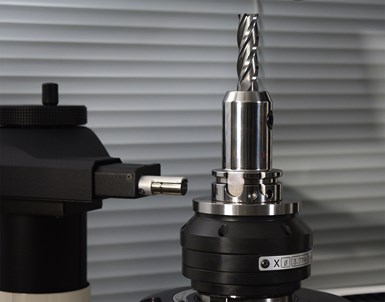

En todas las máquinas de cinco ejes, el montaje y la medición de herramientas se consideran demasiado esenciales para dejarlo en manos de las personas. Estas tareas se pueden ejecutar de forma más repetible y fiable mediante el prealistador CNC, un Speroni Magis 400, de Big Kaiser.

Para Pacon, el prealistamiento de las herramientas fuera de línea ayuda a evitar retrasos en el proceso y a eliminar errores.

Este prealistador ha estado en funcionamiento desde poco después de la instalación, en 2015, de la primera máquina de cinco ejes. Al automatizar la medición de la herramienta y el cálculo de compensación, el prealistador elimina la posibilidad de error humano, las diferencias en la fuerza de sujeción del portaherramientas y otras variaciones que podrían manifestarse en un mecanizado inconsistente en la celda. La transmisión automática de datos a los CNC de las máquinas elimina la necesidad de ingresar compensaciones y también el riesgo de error en la entrada de datos. “Siempre que la herramienta se cargue correctamente y en la posición correcta, todo estará bien”, dice McClure.

Con la segunda celda, las herramientas se administran de la misma manera que la primera, con una excepción notable: los datos del prealistador se transmiten no solo al controlador de la celda, sino también a una etiqueta de identificación por radiofrecuencia (RFID) en cada sujetador. Al cargar en el ATC, un escaneo automático de la etiqueta asegura que los valores de la herramienta en la ranura del ATC dada coincidan con los valores en la biblioteca de herramientas del controlador de celda.

Esta capacidad se ampliará y será más útil a medida que el taller trabaje para estandarizar aún más las herramientas de corte, dice McClure. En lugar de construir y prealistar nuevos ensamblajes para un trabajo, las etiquetas RFID llevarán las compensaciones necesarias y otros datos con la herramienta, independientemente de la máquina. Se espera que el impacto resulte significativo para las máquinas-herramienta de tres ejes del taller que, a diferencia de los Makino y sus ATC de más de 300 ranuras, requieren cambiar las herramientas para cada trabajo, incluso si todas ellas están preconfiguradas y preensambladas.

Las etiquetas RFID en cada portaherramientas almacenan datos de compensación y dimensiones.

Mientras tanto, las herramientas RFID también tienen otro propósito: predecir si las herramientas durarán en ciclos de mecanizado desatendidos. “Siempre que se utiliza una herramienta, el tiempo de corte se registra en la propia herramienta y en el controlador de celda —explica McClure—. Si el tiempo de corte supera un cierto umbral, emitirá una señal de alerta y dirá ‘oye, la herramienta necesaria para ejecutar este programa no tiene suficiente vida para completarlo’”.

Gestión y monitoreo

Quizás los ejemplos más obvios de la contribución esbelta hecha por el sistema E2 ERP, de Shoptech Software, son los viajeros de trabajo con códigos de barras que ahora pueblan el taller. El escaneo de estos códigos ayuda a abordar la espera, el exceso de movimiento y otras formas de desperdicio al proporcionar una recopilación de datos en la fuente, casi en tiempo real, cuya precisión está prácticamente garantizada. “La facturación solía ser un proceso manual —explica McClure—. Ahora, una vez que enviamos una parte, genera la lista de empaque y la factura y la envía por correo electrónico automáticamente”.

ERP también facilitó la obtención de la certificación AS9100C, que ha sido esencial para el crecimiento del taller, dice McClure. “Queríamos automatizar tanto papeleo y gastos generales como fuera posible”, explica. Con las bases de calidad en sitio, “comenzamos a analizar nuestros puntos débiles. ¿Qué causa la pérdida de rendimiento? ¿Qué causa retrasos en el programa?”.

Ingresé las celdas de cinco ejes, que ayudan a minimizar ambos. Cada una también se envió con el sistema de monitoreo de máquinas de sus respectivos fabricantes. El monitoreo de la máquina ha ayudado a justificar las decisiones tomadas en nombre de la manufactura esbelta, comenzando con las ventajas de cinco ejes sobre cuatro. “Si su pérdida de rendimiento es del 1 % y necesita 100 piezas en la primera operación, entonces será mejor que haga 101 piezas —explica McClure—. Pero si tiene cuatro alistamientos, entonces tiene que hacer 104 y producirá en exceso. Con un alistamiento en una máquina de cinco ejes, usted fabrica 101 piezas y ahorra un 3 % en su tasa de desperdicio. Es la ley de los números pequeños: cada vez que vuelve a sujetar, genera una pérdida. Para nosotros, cinco ejes resolvieron la sobreproducción en función de la pérdida de rendimiento para cada alistamiento. Resolvió el procesamiento por lotes”.

El taller tiene espacio para agregar potencialmente dos máquinas más al sistema de rieles de 60 pallets que atiende los Makino A500Z.

Piense primero

Algunos beneficios de la automatización de cinco ejes no requieren justificación, como eliminar filas de bancos que alguna vez se dedicaron al desbarbado manual. Otros análisis de costo-beneficio han sido más borrosos, incluso con la capacidad de extraer datos del taller. Por ejemplo, la estandarización de los blancos puede generar un desperdicio adicional en forma de uso de material menos eficiente para ciertas partes. De hecho, los costos de material aumentaron tan pronto el taller inició esta nueva práctica. Sin embargo, “los márgenes operativos también aumentaron —dice McClure—. Tuvimos menos presión del programa”.

Pacon considera que los alistamientos fuera de línea, estandarizados, son esenciales para la automatización del mecanizado de cinco ejes.

El herramental y la sujeción de piezas estandarizados pueden haber abierto el camino a la automatización de alta mezcla, pero la estandarización es más fácil de decir que de hacer. Cualquiera que sea el nivel de sofisticación de la tecnología en el taller, la medida en que un proceso sea esbelto depende, principalmente, del pensamiento de quienes lo planifican.

En cuanto al pensamiento que impulsa el proceso de Pacon, “si es un trabajo al que no agregamos valor, como cortar los blancos de una placa estándar, pida a otra persona que lo haga —dice McClure—. Si es un trabajo que pueden realizar las máquinas, dejemos que las máquinas hagan el trabajo. Esto fue lo primero que hicimos, traer este cambio de mentalidad. No es un golpe a los estilos tradicionales de gestión de talleres de máquinas, simplemente es diferente”.

Contenido relacionado

De moldes de inyección de aluminio a la industria aeroespacial

En el mundo de la fabricación de moldes de inyección de metal, donde la precisión y la calidad son cruciales, cada paso del proceso es definitivo para garantizar el éxito del producto final. Este es el caso de MFP Moldes, que ha reorganizado sus procesos de mecanizado para expandir sus mercados y convertirse en proveedor de la industria aeroespacial.

Leer MásRetos y transformaciones en la producción aeroespacial CNC

Descubra las razones detrás de la transición de CNC Industries hacia un mecanizado en cuatro y cinco ejes y cómo ha mejorado su eficiencia en la producción aeroespacial.

Leer Más5 errores críticos en el uso de máquinas CNC que debe evitar

Descubra los cinco errores más comunes en la operación de máquinas CNC, desde la elección de herramientas incorrectas hasta la manipulación inadecuada de funciones críticas.

Leer MásComparativa: pulido a mano vs. técnicas automatizadas

Descubra los beneficios y técnicas del pulido manual. ¿Por qué sigue siendo una práctica valiosa en una era dominada por la automatización? Aprenda más.

Leer MásLea a continuación

Transformando desafíos del mecanizado aeroespacial en oportunidades

Este fabricante aeroespacial duplicó un subconjunto de trabajo y su habilidad para convertir la resolución de problemas en el taller en nuevos productos comercializables.

Leer MásLa tecnología: recurso primordial para ser proveedor de la industria aeroespacial en México

Indumet Aerospace es una de las empresas pioneras en México como Tier 1 de la industria aeroespacial. La inversión en la última tecnología para el mecanizado en 5 ejes ha sido una de las claves del éxito que la ha llevado a ser proveedora de reconocidos OEM.

Leer Más10 tendencias que se están tomando los talleres metalmecánicos mexicanos

Modern Machine Shop México resume las tendencias y tecnologías a observar por parte de los talleres de mecanizados en México.

Leer Más