Retos y transformaciones en la producción aeroespacial CNC

Descubra las razones detrás de la transición de CNC Industries hacia un mecanizado en cuatro y cinco ejes y cómo ha mejorado su eficiencia en la producción aeroespacial.

Compartir

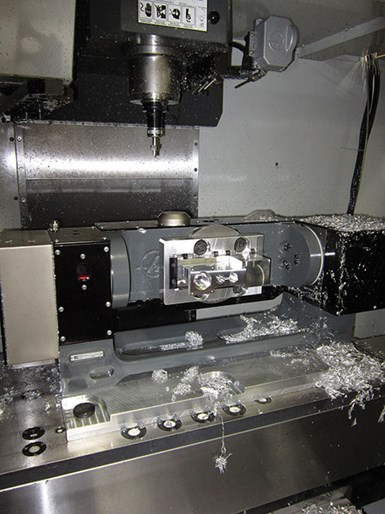

El taller ha comprado mesas rotativas de cuatro y cinco ejes para sus máquinas Haas VF a medida que se ha alejado de su filosofía de trabajo en tres ejes.

CNC Industries es un taller metalmecánico que ha atendido exitosamente a clientes de la industria aeroespacial durante varios años. De hecho, este mercado representa más del 50 por ciento del trabajo que fluye actualmente a través del negocio de Fort Wayne, Indiana.

Dicho esto, cada vez es más difícil servir esa industria, explica Steven Deam Jr., CFO y gerente IT de CNC Industries. Anteriormente, las compañías aeroespaciales se sentían satisfechas simplemente con encontrar talleres con la capacidad de mecanizar sus complejos componentes. Sin embargo, sólo en los últimos años, ha habido una gran presión por el precio, comenta Deam, en gran parte porque ya hay un mayor número de talleres que pueden desarrollar este tipo de trabajo.

Al mismo tiempo, las compañías aeroespaciales han recortado un poco los tamaños de lote a medida que continúan la transición a la producción justo a tiempo.

En algunos casos, ellos han despojado sus operaciones de capacidad de manufactura propia, adoptando un modelo de “diseño e integración”, en el cual ellos le confían a proveedores el diseño del proceso de producir las partes y,o subensambles que necesiten.

Tales retos han estimulado a CNC Industries a hacer cambios fundamentales para minimizar sus costos de producción, así como a pensar fuertemente en los tipos de cambios adicionales que debería hacer para ser más competitivo en el futuro. Considero interesante aprender más, no sólo sobre lo que ellos ya han aprendido sino de lo que planean hacer al respecto.

Aquí algunos de los recientes esfuerzos del taller para ser más eficiente y efectivo al atender clientes de la industria aeroespacial:

Integrar mecanizado en cuatro y cinco ejes

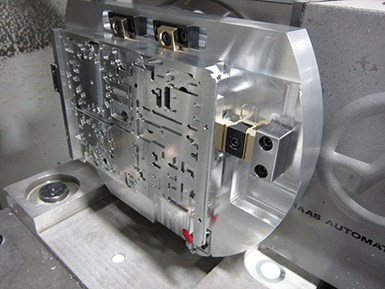

Esta parte aeroespacial fue una buena candidata para una operación en cuatro ejes, porque ninguna de sus superficies es normal como las otras.

El taller comenzó a alejarse del trabajo en tres ejes para sacar ventaja de los beneficios que ofrece el mecanizado en cuatro y cinco ejes. En lugar de comprar nuevas máquinas de cinco ejes, añadió tres mesas rotativas Haas que pueden usarse en gran variedad de sus máquinas existentes VF.

Estas mesas rotativas ofrecen engranajes de tornillo de diámetro grande en aluminio-bronce con un gusano de acero rectificado endurecido a 60 HRc. Según el fabricante, la precisión de indexado se logra porque el engranaje de tornillo de la mesa se corta mientras se añade al husillo, en lugar de ensamblar el engranaje de tornillo terminado al husillo.

Cada husillo ensamblado es puesto a punto individualmente en una pulidora de engranajes CNC, hasta no más de 2 micras de desalineación, y luego el engranaje de tornillo es cortado con precisión para asegurar la concentricidad entre los rodamientos de bolas de diámetro grande y el engranaje de tornillo.

Deam dice que la ventaja principal del mecanizado de cuatro y cinco ejes usando estas mesas rotativas es que reduce enormemente la cantidad de manejo de piezas que antes se requería para las operaciones en tres ejes. Ya no es económico pagar un operador simplemente por cargar y descargar partes todo el día en una máquina de tres ejes.

El cambio al mecanizado en cinco ejes requiere de un cambio en el pensamiento cuando se programan los trabajos. Por ejemplo, ahora los programadores asignan la línea de centros de la mesa del eje A como una posición cero común, de modo que este plano cero no cambie mientras la mesa rota.

Ahora, es posible encadenar operaciones en una sola máquina, lo cual significa que los empleados tocan las partes con menos frecuencia y, generalmente, están atendiendo múltiples máquinas. Esto también recorta en gran proporción el material y trabajo-en-proceso que antes estaba detenido en las máquinas.

Una pieza en bloque, relativamente simple, es un buen ejemplo de cómo el taller toma ventaja de los procesos multieje. El bloque pequeño de aluminio apenas requiere mecanizar unos pocos agujeros en las seis caras, y el tiempo de mecanizado para cada lado es aproximadamente uno o dos minutos.

Anteriormente, un operador cargaba parte tras parte en una máquina de tres ejes. Ahora, una mesa rotativa de cuatro ejes permite que un operador cargue ocho partes al mismo tiempo y permite que la máquina las complete todas en 3.5 horas antes de volver a cargar la máquina con un lote fresco de partes.

Por supuesto, el trabajo en cuatro y cinco ejes requiere diferentes consideraciones de programación en comparación al mecanizado en tres ejes. Por ejemplo, Dustin Kimbrell, gerente de planta, dice que los programadores deben tener presente que, incluso pequeños ajustes como movimientos del trabajo, afectan tanto el eje rotativo como los lineales.

Los dos indexadores 5c del taller le permiten al operador cargar múltiples partes para corridas largas en lugar de cargar y descargar partes continuamente para operaciones en tres ejes.

Por eso es que para aplicaciones como la parte que se ve en la imagen, los programadores le encuentran sentido a asignar la línea de centros de la mesa del eje A como una posición cero común, ya que esta posición cero no cambia cuando la mesa rota.

El mecanizado multieje en un solo alistamiento también es útil para mantener la precisión característica-a-característica en partes complejas. El componente del ala de aeronave que se aprecia en la foto era un buen candidato para el mecanizado en cuatro ejes porque ninguna de sus superficies es normal a las otras.

El posicionamiento en cuatro ejes permitió mecanizar sus cuatro lados en un solo alistamiento. Sin embargo, esta parte era especialmente difícil porque el taller no había recibido un modelo sólido 3D.

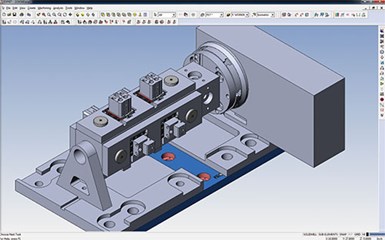

En su lugar, el cliente proporcionó datos de elevación (esencialmente datos de la curva de sección transversal), a partir de los cuales el taller había creado el modelo de la pieza. Pero debido a que usa Solidworks para crear esos modelos, fue capaz de importar directamente el modelo en su paquete CAM Esprit de DP Technology, que compró recientemente, para crear los patrones de herramientas.

Inversiones en tecnología y capacitación para mejorar eficiencia

El software CAM Esprit ofrece mejores capacidades de simulación, las cuales son especialmente importantes para probar programas en un trabajo de cinco ejes. Además, le permite al taller sacar ventaja de su tecnología de cuatro núcleos en sus computadoras, para acelerar enormemente los tiempos de cálculo para nuevos programas de parte.

El nuevo paquete CAM Esprit del taller, con módulos de cuatro y cinco ejes, reemplaza su anterior software CAM 2D. Deam dice que Esprit ofrece un gran número de beneficios para el tipo de trabajo complejo que el taller está desarrollando, más allá de la capacidad de importar directamente modelos de Solidworks.

A diferencia de su anterior software CAM, Esprit saca ventaja de las computadoras de cuatro núcleos del taller para reducir enormemente el tiempo de cálculo del programa. Por ejemplo, cuando se hacía un cambio de herramienta usando el anterior software CAM, el reprocesamiento del programa podía tomar hasta 2,5 horas.

Al sacar ventaja de las capacidades de cómputo con cuatro núcleos, el tiempo de reprocesamiento para un cambio como tal, ahora es cuestión de minutos.

CNC Industries también aprecia las capacidades de simulación mejoradas que ofrece Esprit. Esto es especialmente importante para garantizar que no habrá colisiones durante el trabajo más complejo en cuatro y cinco ejes, que ahora el taller desarrolla.

Deam también cuenta que el distribuidor de Esprit, Midwest CAM, ha sido útil en proveer posprocesadores, ya que el taller continúa reprogramando trabajos existentes en tres ejes para que sean corridos en equipos de cuatro y cinco ejes.

Mejorar continuamente su sistema ERP

Deam tiene un grado profesional en computación. En 1997, comenzó el desarrollo de un sistema ERP distribuido, personalizado para el taller, llamado JobManager. Usó Microsoft Visual Basic para programar el sistema basado en servidor SQL, el cual ofrece la flexibilidad de ser personalizado a las necesidades actuales y futuras del taller.

Su interfaz fue diseñada para ser suficientemente intuitiva, de modo que los empleados que tengan cualquier nivel de experiencia en computación fueran capaces de navegar confortablemente a través del sistema y localizar rápidamente la información que necesiten.

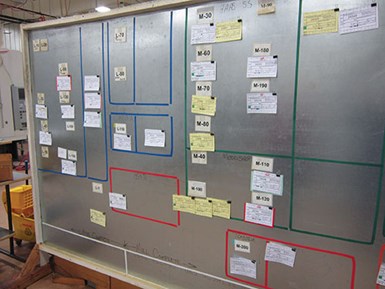

Aun cuando el Sistema ERP ha eliminado los tradicionales viajeros de trabajo y otra documentación en papel, las herramientas visuales, como este tablero de programación, aún siguen siendo útiles para comunicarles rápidamente información a los empleados del taller.

Hay un total de 50 estaciones de trabajo con computadora a lo largo del taller, (una está ubicada en cada máquina CNC). Sólo se requiere uno o dos clics del mouse para acceder a los documentos o datos necesarios en cualquier estación de trabajo, dice él.

La interfaz principal con el operador lista información crítica, tal como número de trabajo, número de plano, tamaño del lote, nivel de inventario y secuencia de operación.

Los operadores pueden hacer clic para ver documentos, incluidos planos, instrucciones de alistamiento, fotos del alistamiento, reportes de inspección y listas de herramientas para cualquier trabajo.

La interfaz incluye una tarjeta electrónica de tiempo que registra los tiempos entregados a operar diferentes trabajos. En el pasado, una gran cantidad de tarjetas de tiempo en papel se entregaban cada día en la oficina para ser ingresadas al sistema. Ahora los datos se cargan automáticamente por parte de los operadores al final de sus turnos de trabajo.

La parte de producción más alta del taller, un componente de suspensión fuera de carretera, es mecanizada en este centro de torneado Okuma LM con el alimentador de barra LNS. La máquina de siete ejes tiene husillos dobles y torretas dobles con herramental vivo y produce 50.000 de estos componentes por año. Algunas de las tolerancias son tan estrechas en esta parte (la tolerancia de redondez, por ejemplo, es ±0.0004 pulgadas), que un pequeño cambio de 2°F en la temperatura del refrigerante es suficiente para causar que algunas características queden por fuera de especificación.

Actualmente en su segunda versión, JobManager II facilita cotizaciones precisas, pedidos, programación, flujo de proceso, inspección, acciones correctivas e inspección, así como docenas de funciones adicionales. Ha sido modificado de acuerdo con la reciente certificación AS9100 del taller en 2010, la cual requiere documentación adicional y responsabilidades (en 2011, la compañía pasó su auditoría al AS9100 Rev. C., mientras fue revaluada según el estándar ISO 9001-2008). Además, CNC Industries continúa haciendo mejoras al sistema.

Por ejemplo, ahora usa el JobManager II para desarrollar análisis profundos para entender mejor el verdadero costo de mecanizar una parte dada. Deam dice que esto le permite al taller generar cotizaciones más precisas, mientras que ofrece una buena descripción de lo que acontece durante cada tarea completada.

Brindar entrenamiento adicional

CNC Industries está incrementando sus esfuerzos para programadores así como para empleados del taller de máquinas. El entrenamiento para los programadores es mandatorio, y el taller frecuentemente hospeda representantes de DP Technology para ayudar al equipo de ingeniería a ser más hábil en desarrollar programas de cuatro y cinco ejes.

Para los empleados del taller, CNC Industries ofrece acceso a cursos en línea de Tooling U, escogidos para encajar al tipo de trabajo que el taller normalmente desarrolla. En el pasado, el taller reembolsaba a los empleados que completaran cursos de entrenamiento relacionados con el trabajo. Ahora, los empleados pueden usar las computadoras de la compañía para acceder a cursos prepagados de Tooling U después de sus jornadas.

Seguir adelante

El departamento de calidad de CNC Industries incluye una gran variedad de dispositivos de inspección incluyendo CMM Wenzel y Sheffield.

Como un pequeño taller con 50 empleados, CNC Industries no había pensado que la manufactura celular sería apropiada dada la mezcla de trabajo que desarrolla.

Así las cosas, está en las etapas preliminares de planeación del desarrollo de celdas de mecanizado para familias de piezas comunes. Por ahora, está estructurando celdas alrededor de las ubicaciones de máquinas existentes, enfocándose en cómo llevar mejor las responsabilidades de la gerencia y los empleados del taller hacia la estrategia de producción en celdas.

Las máquinas serán movidas físicamente y configuradas en celdas una vez se haya establecido un proceso efectivo. Además, el sistema ERP será modificado, porque algunos trabajos serán asignados a una celda que posiblemente tenga múltiples máquinas y operadores en lugar de un solo operador.

CNC Industries también está considerando añadir máquinas más grandes, incluyendo HMC (centros de mecanizado horizontal), para acomodar piezas de trabajo más grandes.

Recientemente, ha completado lo que Deam llama una expansión especulativa que añadió 2322 metros cuadrados de espacio en piso a sus instalaciones existentes de 2787 metros cuadrados.

En el momento, el taller no tiene contratos que requieran nuevas máquinas para ese espacio, así que jocosamente llama a la nueva área una instalación de almacenamiento realmente costosa. Sin embargo, la expansión brinda la flexibilidad de traer equipo nuevo y quizás más grande, y configurarlo de la mejor forma para satisfacer la demanda futura.

Finalmente, se está replanteando su base de clientes. Aunque tradicionalmente el taller ha tenido uno o dos clientes principales en un tiempo dado, se ha establecido una meta de limitar cualquier cliente a no más de un 20 por ciento de sus ventas totales.

Esto le permitirá al taller manejar mejor la naturaleza cíclica del negocio, el cual es especialmente desalentador cuando un taller está unido a un solo cliente. También busca expandirse en diferentes industrias para estar más diversificado.

Por ejemplo, busca más trabajo relacionado con gobierno y defensa. Recientemente, el taller también ha producido partes para una gran variedad de mercados nicho, que incluye productos de alta gama, motocicletas de edición limitada y accesorios de artículos deportivos.

Al final, los cambios de equipos y proceso generados por los retos del mercado aeroespacial pondrán a CNC Industries en una posición más competitiva para obtener trabajos complejos también en estas otras industrias.

Contenido relacionado

Sistemas de sujeción de piezas y herramientas en IMTS 2024

Los sistemas de sujeción de piezas desempeñan un papel crucial a la hora de garantizar la estabilidad y precisión de las operaciones mecanizadas, y en IMTS 2024 se presentaron los recientes avances en este campo.

Leer MásEn Faurecia, tecnología de sujeción mejora la productividad

Faurecia cambió la tecnología de sujeción que utilizaba y registra impactos inmediatos de productividad en su área de maquinados.

Leer MásMecanizado de piezas de aluminio en producción a gran escala

Explore cómo las técnicas de alta precisión en la fabricación de agujeros y el montaje con precisión de micras pueden transformar la producción de aluminio.

Leer MásSistemas de sujeción: claves para mejorar el mecanizado en cinco ejes

Cuando se trata de sistemas de sujeción de piezas, los talleres pueden elegir entre opciones que proporcionan flexibilidad, ayudan a aumentar el rendimiento y permiten el mecanizado en cinco ejes.

Leer MásLea a continuación

Perspectivas para el sector de maquinaria en México en 2022

Este informe presenta las proyecciones del comportamiento de consumo de maquinaria y equipo para 2022 de acuerdo con los estudios de asociaciones del sector, SIAVI y el Banco de México.

Leer MásMesas magnéticas optimizan la electroerosión en producción de piezas complejas

Evolución en Moldes venía asumiendo varios retos para el mejoramiento de sus procesos de manufactura de componentes complejos para sus moldes. La aplicación de mesas magnéticas optimizó el mecanizado por electroerosión y mejoró sus tiempos de entrega.

Leer MásLos beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

Leer Más