Compartir

Lea a continuación

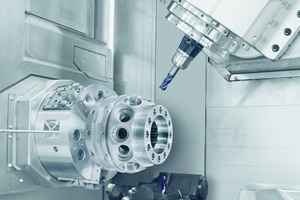

Si las piezas son de tamaño pequeño o medio, una máquina de tipo Trunnion con una mesa giratoria basculante será la mejor opción.

Incluso si no está mecanizando superficies contorneadas, ser capaz de llegar a más características de la pieza en una sola configuración puede dar grandes dividendos en una mejor utilización de la máquina, la reducción de las configuraciones y los tiempos de ciclo, y la mejora de la calidad. No cabe duda de que una máquina de cinco ejes es más cara que un VMC típico, pero el valor de estas ventajas es sustancial y le permitirá a su taller producir de forma más rentable una gama más amplia de trabajos.

Pasar al mecanizado en cinco ejes no consiste solo en elegir la máquina-herramienta adecuada. Para que el proceso sea realmente eficaz, también hay que conocer los mejores enfoques para la programación de las piezas, la sujeción del trabajo, las herramientas de corte y mucho más.

Tipos de máquinas de cinco ejes

¿Qué máquina es la adecuada para su taller?

Con tantas posibilidades de mecanizado en cinco ejes, ¿cómo saber cuál es la más adecuada para su taller? En primer lugar, considere sus piezas. ¿Qué tamaño tienen?, ¿cuánto pesan?, ¿qué niveles de precisión requieren?

Si las piezas son de tamaño pequeño o medio, una máquina de tipo Trunnion con una mesa giratoria basculante será la mejor opción. Si las piezas son grandes y pesadas, una máquina de cabeza articulada o un centro de mecanizado horizontal pueden ser la única opción. Esta consideración por sí sola reducirá sus opciones y le ayudará a comparar las características de varios modelos de máquinas dentro de la gama requerida.

Muchas preguntas sobre el maquinado en cinco ejes

Las máquinas horizontales de cinco ejes suelen ser más pesadas y rígidas, lo que ayuda a cortar acero y titanio.

Las máquinas horizontales de cinco ejes suelen ser más pesadas y rígidas, lo que ayuda a cortar acero y titanio.

También hay que saber a qué velocidades de corte se va a trabajar. El tipo de husillo, la disposición de los ejes giratorios, las velocidades de desplazamiento rápido, los avances y la potencia disponible son otras consideraciones importantes. ¿

Pretende mecanizar principalmente aluminio, acero inoxidable o titanio?, ¿qué rigidez debe tener la máquina?, ¿qué calidad de acabado superficial necesita?, ¿qué precisión de las piezas quiere conseguir? Todas estas preguntas son necesarias con el fin de seleccionar la máquina adecuada para su aplicación.

Si está mecanizando principalmente aluminio, es posible que prefiera un husillo capaz de alcanzar mayor velocidad ―como 20,000 rpm―, con mayores velocidades de desplazamiento rápido, en especial si utiliza herramientas de menor diámetro. Del mismo modo, si está mecanizando acero inoxidable o aleaciones de acero para superficies complejas de moldes, es probable que utilice herramientas pequeñas y velocidades de husillo elevadas para conseguir acabados superficiales excepcionalmente suaves.

Tenga en cuenta que algunas máquinas están diseñadas para cortar solo aluminio. Otras son adecuadas para el acero y las aleaciones resistentes, que requieren más rigidez, mayor potencia, velocidades de husillo más bajas, velocidades de rotación más lentas, mayor par de torsión y formas de caja más resistentes para realizar cortes profundos con herramientas más grandes.

El mecanizado de diferentes grados de acero, aleaciones de titanio o, incluso, materiales más duros, puede requerir una máquina más fuerte. Sin embargo, esta máquina más pesada también tendría que girar la mesa excesivamente rápido para conseguir las velocidades superficiales adecuadas para el corte de aluminio. El resultado podría ser decepcionante.

¿3+2 o cinco ejes completos?

La forma más sencilla y menos costosa de llegar a las cinco caras de una pieza es con una configuración de máquina 3+2. En el caso de las máquinas pequeñas y medianas, esto suele significar un centro de mecanizado de tres ejes con una mesa giratoria basculante para posicionar la pieza. Por supuesto, esto puede lograrse con una mesa auxiliar de dos ejes en un centro de mecanizado estándar de tres ejes. Pero una máquina con una mesa basculante integrada probablemente ofrecerá un rendimiento de mecanizado superior y será más fácil de configurar y programar. Las máquinas 3+2 más grandes tienen un cabezal de husillo que se inclina y gira para los dos ejes adicionales.

En un centro de mecanizado 3+2, el cuarto y el quinto eje están bloqueados mientras se mecaniza la pieza. Aun así, se puede presentar casi cualquier plano de la pieza al husillo y se pueden cortar piezas sorprendentemente complicadas de forma eficaz.

El cabezal giratorio permite el uso de herramientas estándar más cortas, ya que todas las rotaciones de la herramienta se producen por encima de la pieza. Las máquinas con cabezal giratorio tienden a ser más versátiles, ya que se prestan a la utilización de múltiples dispositivos de fijación, tornillos de banco o lápidas.

El siguiente paso es añadir el control de contorneado simultáneo a una configuración de máquina similar. Las principales ventajas del control total de cinco ejes radican en que ahora se puede inclinar dinámicamente la herramienta hacia el corte, lejos de las zonas de interferencia, o mantener el vector de la herramienta constante mientras avanza por superficies inclinadas o de flujo libre. Por estas razones el mecanizado en cinco ejes se utiliza tanto en los componentes aeroespaciales, la ortopedia y, cada vez más, en el mecanizado de moldes.

Para otros tipos de piezas, el control de cinco ejes facilita un uso más eficaz de las herramientas de corte. La inclinación del cortador con respecto a la superficie de la pieza permite un mejor aprovechamiento de las ranuras de fresado, que a menudo se cortan con el lateral en lugar del extremo de la fresa.

La capacidad de acceder a más características de una pieza es simplemente más pronunciada con el control total de cinco ejes, ya que la herramienta puede inclinarse dinámicamente, lejos de las zonas de interferencia en la pieza. El control total de cinco ejes ofrece la oportunidad de detallar características de difícil acceso, como las esquinas de las cavidades o los salientes, y crear superficies más suaves en el proceso. Esta capacidad puede eliminar la necesidad de procesos secundarios, como la electroerosión por penetración en el trabajo de matrices y moldes.

Maquinado horizontal o vertical

Las máquinas horizontales de cinco ejes suelen estar equipadas con un cambiador automático de pallets (APC) listo para ser instalado en el taller. Si está mecanizando componentes aeroespaciales que tienen cavidades profundas o waffles diseñados para reducir el peso de la pieza acabada, el alto volumen de virutas caerá naturalmente en el transportador. Además, las máquinas horizontales de cinco ejes tienden a ser más pesadas y rígidas, lo que ayuda al cortar acero y titanio.

Por el contrario, las máquinas verticales de cinco ejes tienden a ser más ágiles para procesar piezas más pequeñas. Los VMC suelen permitir un acceso superior al operario y, a menudo, pueden realizar cortes más pesados, pero la limpieza de las virutas puede resultar incómoda. El suministro de refrigerante de alta presión a través del husillo resulta útil para remediar la acumulación de virutas.

Cabeza giratoria o estilo Trunnion

Hay ventajas y desventajas en los diferentes tipos de diseños de máquinas. Si va a cargar piezas pesadas, a menudo se prefiere la mesa no basculante de una máquina con cabezal giratorio, porque este tipo de mesa ofrece una mayor rigidez para sujetar piezas grandes y pesadas. El cabezal giratorio permite el uso de herramental estándar más corto, puesto que todas las rotaciones de la herramienta se producen por encima de la pieza. Las máquinas con cabezal giratorio tienden a ser más versátiles, ya que se prestan para utilizar múltiples dispositivos de fijación, tornillos de banco o lápidas. Esto simula, en cierto modo, el atractivo de una HMC.

En la fabricación de moldes se suele preferir una máquina de tipo Trunnion porque los dos ejes giratorios están contenidos en la propia mesa Trunnion, y el cabezal del husillo es estacionario. Esta configuración es similar a la de las máquinas de tres o cuatro ejes a las que están acostumbrados la mayoría de los fabricantes de moldes. El cabezal del husillo se extiende por encima de la mesa basculante, lo que permite un socavado superior y un cierto acceso a la parte inferior de la pieza. Como el propio cabezal del husillo no gira, las máquinas de tipo muñón tienden a ser más eficaces en el arranque de virutas pesadas y pueden utilizar recorridos completos en X, Y y Z para acomodar piezas grandes.

Opciones y complementos de cinco ejes

En general, el mecanizado en cinco ejes es complejo y requiere muchos conocimientos técnicos y una inversión considerable, no solo en la propia máquina, sino también en el software de CAM y de simulación. Algunos fabricantes de máquinas ofrecen el software necesario, pero otros no. En algunas máquinas se incluye como parte del paquete estándar; en otras, es una opción con un coste añadido. Muchos clientes se lanzan al mecanizado completo de cinco ejes solo para descubrir más tarde que el software de CAD/CAM y de simulación no estaba incluido en el paquete inicial.

También existen opciones como la compensación de fresas 3D. Esta opción le permite al usuario insertar un desplazamiento de la herramienta en el control, por ejemplo 0.002 pulgadas, en lugar de cambiar cada ajuste del diámetro de la herramienta. Durante años, no se podía utilizar la compensación de cortador una vez que el programa giraba uno de los ejes. Hoy, el software de compensación de fresa mantendrá el punto central de la herramienta justo en la superficie, independientemente del eje que se mueva o gire.

El software de simulación offline incluido en un paquete de software CAM de alta calidad puede ser extremadamente útil para verificar un proceso de mecanizado de cinco ejes y evitar colisiones, ya que puede ser difícil para un programador visualizar mentalmente todos los posibles puntos de colisión entre la herramienta, el dispositivo y la pieza cuando se trabaja en cinco ejes.

Sonda del husillo: una razón más

Mientras que el palpado del cabezal en una máquina horizontal de tres o cuatro ejes es muy recomendable, el palpado del cabezal en un centro de mecanizado de cinco ejes es necesario. Aunque el palpado se utiliza para ajustar automáticamente los dispositivos de fijación y las compensaciones de trabajo múltiples, para localizar la pieza con precisión sin necesidad de utilizar costosos dispositivos de fijación y para obtener diversas ventajas, existe otra razón para utilizar un palpador de husillo en una máquina de cinco ejes:

Una sonda de husillo es el método más rápido, repetible y preciso para establecer los centros de rotación de los ejes rotativos y las mesas, los trunnions o los ejes C programables en relación con el punto central del cortador. Para definir la ubicación exacta de este punto en el espacio, llamado apropiadamente punto de pivote, debe aplicarse un valor de desplazamiento (como un desplazamiento de herramienta o desplazamiento de trabajo) a los parámetros de control. Una sonda determina este desplazamiento con precisión. La sonda también ayudará a compensar cualquier error de apuntamiento que puedan tener el husillo o la mesa de la máquina. Una vez definido este punto, todos los ejes son relativos al punto central de la herramienta.

El punto de pivote se establece normalmente mediante un artefacto conocido y una rutina de calibración, un proceso que mapea automáticamente toda la máquina. Estos datos del artefacto se analizan para obtener un valor de compensación que se carga en el control. Periódicamente, la rutina de calibración puede ejecutarse con rapidez y comprobar los valores para ver si se ha producido un movimiento en alguno de los cinco ejes.

Programación y controles de cinco ejes

Uno de los temores o puntos conflictivos del mecanizado en cinco ejes suele ser la dificultad de programar y controlar estas máquinas. Afortunadamente, los sistemas comerciales CAM y el software CNC han evolucionado para que la aplicación de la tecnología de cinco ejes sea más fácil, segura y productiva.

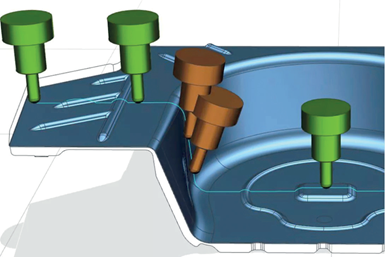

Históricamente, la programación del CNC ha provocado cuellos de botella en el mecanizado de cinco ejes debido a la complejidad de la geometría de la superficie y a los numerosos vectores de la herramienta. Sin embargo, a medida que los proveedores de CAM añaden funciones, la programación se vuelve más hábil en la creación de trayectorias de herramienta eficientes en menos tiempo. Por ejemplo, algunos sistemas superponen funciones de cinco ejes a un entorno de programación de tres ejes más familiar. Se empieza por generar un programa de tres ejes de forma normal y, a continuación se añaden los movimientos de cinco ejes, por ejemplo, en los que la herramienta se inclina para alejarse de las superficies adyacentes y evitar colisiones.

Sistemas CAM y software de simulación

Los sistemas CAM también han evolucionado con el fin de admitir herramientas de corte diseñadas para hacer más productivas las máquinas de cinco ejes, como los cortadores de segmento circular y los endmills de varios filos, que pueden reducir drásticamente los tiempos de ciclo de desbaste y acabado. Se puede programar la forma de la herramienta para que el sistema genere automáticamente trayectorias de herramienta con mayores pasos de trabajo y mantenga o mejore la tolerancia de mecanizado con respecto al modelo de superficie. El resultado es una menor necesidad de mezclar, igualar y coser.

Funciones de inclinación automática. Estas funciones de algunos sistemas CAM permiten generar automáticamente movimientos de cinco ejes, en este caso alejándose de la superficie inclinada para evitar una colisión del portaherramientas. (Imagen: Siemens Digital Software)

Además, los nuevos sistemas cuentan con una gran variedad de funciones destinadas a aplicaciones específicas, como el uso de herramientas de fresado de segmento circular; el mecanizado de alto avance y alta eficiencia; el corte de álabes de turbina, impulsores y blisks, etc.

El software de simulación también es un componente importante en el mecanizado de cinco ejes, ya que existe un mayor riesgo de colisiones entre la herramienta y el portaherramientas. Algunos sistemas de CAM tienen esta función integrada en el software y también hay varias soluciones de terceros muy buenas, como Vericut, de CGTech, y NCSIMUL, de Hexagon, en las que se puede modelar todo el entorno de mecanizado: la máquina, el material, la fijación y las herramientas. El uso de este tipo de software puede ahorrarle mucho dinero a largo plazo.

Programas CAM diseñados específicamente para el mecanizado en cinco ejes:

- Fusion 360, Powermill e Inventor HSM, de Autodesk.

- Esprit, de DP Technology.

- Edgecam y WorkNC, de Hexagon.

- Mastercam, de CNC Software.

Busque CNC con funciones de mecanizado en cinco ejes

Los principales fabricantes de máquinas también han añadido una serie de funciones de control que pueden facilitar la configuración, simplificar la programación, mejorar la calidad y aumentar la seguridad. Estos avances incluyen:

Las funciones residentes en el control, como el Collision Safe Guard (CSG) de Makino puede supervisar el programa de la pieza para detectar posibles colisiones en tiempo real.

Prevención de colisiones. Debido a la naturaleza dinámica del movimiento del husillo y la pieza de trabajo en un entorno de cinco ejes, las colisiones involuntarias de la herramienta, la pieza de trabajo y la fijación son un peligro real. Las funciones residentes en el control, como el Collision Safe Guard (CSG), de Makino, o el Collision Avoidance System (CAS), de Okuma, pueden supervisar el programa de la pieza para detectar posibles colisiones en tiempo real. Incluso se puede importar un archivo Vericut al CNC, que replica la simulación completa en el control de la máquina y la apaga antes de que se produzca una colisión.

Control del punto central de la herramienta. Esta función en los CNC, que controla el movimiento de cada eje, añade automáticamente la cantidad de desplazamiento de la longitud de la herramienta al programa de la trayectoria de la herramienta. También controla el avance de cada eje para que el punto central de la herramienta se mueva a lo largo de la pieza a la velocidad de avance especificada. Con esta función no es necesario tener en cuenta los centros de rotación de la herramienta al programar la pieza.

Suavización de la trayectoria de la herramienta. La tecnología “Lookahead” existe desde hace tiempo y consiste en que el CNC escanea por adelantado en un programa de pieza activo y ajusta dinámicamente la velocidad de avance en esquinas y curvas cerradas para mantener una trayectoria de la herramienta más precisa. Los mejores CNC actuales, que llevan esta capacidad a un nivel completamente nuevo, permiten un mecanizado de cinco ejes muy preciso a velocidades de avance mucho más altas, y generan cortes y mezclas muy suaves. Esta capacidad puede reducir drásticamente los tiempos de ciclo y mejorar los acabados superficiales.

Desplazamiento automático de la pieza. Algunos controles incluyen rutinas automáticas de sondeo, encuentran la ubicación y orientación reales de la pieza de trabajo o la fijación y, en consecuencia, establecen las compensaciones de la pieza de trabajo en 3D.

Nano Smoothing. Esta función de FANUC, que activa la interpolación de splines en tiempo real para recrear la curva suave definida originalmente por el sistema CAD a partir de los segmentos de línea modelados por el sistema CAM, mejora el acabado de la superficie y la velocidad de procesamiento.

Consideraciones de sujeción para el mecanizado en cinco ejes

En el mecanizado de tres ejes, la fijación está diseñada para mantener la pieza en una posición. Una máquina de cinco ejes tiene más flexibilidad en su movimiento para alcanzar todas las superficies, pero solo puede hacerlo si la fijación o el portapiezas permiten el acceso.

En el mecanizado de cinco ejes hay que prestar atención a la holgura y a la eliminación de interferencias entre la fijación de la pieza y la mesa de la máquina, el alojamiento del husillo y las herramientas de corte. Esto es especialmente evidente cuando se mecaniza una pieza pequeña en una mesa grande. Los problemas de holgura e interferencia se producen porque las piezas pequeñas tienden a concentrarse hacia el centro de la mesa de mecanizado. El borde de la mesa puede convertirse en un impedimento cuando la mesa pivota.

Elevación de la pieza

Una forma de mitigar los problemas de interferencia es utilizar herramientas más largas, pero esto limita la agresividad del mecanizado. También es una práctica común elevar la pieza de trabajo mediante el uso de mordazas con mandíbulas largas que están disponibles en varios fabricantes. Estos dispositivos elevan la pieza mientras la sujetan en una banda estrecha en la parte inferior de la pieza para proporcionar el máximo acceso a los cuatro lados de la pieza, así como a la parte superior. Estas mordazas proporcionan una solución flexible para muchas piezas, pero tendrán limitaciones en aplicaciones de mecanizado pesado en las que se requiere un alto grado de estabilidad. Algunas mordazas se limitan a levantar la pieza, mientras que otras están construidas para un mecanizado más seguro.

Recientemente se comercializan sistemas de sujeción de piezas diseñados para el mecanizado en cinco ejes que elevan la pieza y ofrecen una sujeción segura. Un buen ejemplo es el sistema de sujeción de cinco ejes Unilock, de Big Kaiser. El sistema tiene un pomo de sujeción (pomo de retención) y el chuck de sujeción. El pomo se fija en la parte inferior del útil y el chuck se instala en una base en la mesa de la máquina. El diseño del sistema de sujeción que se acopla a ese pomo es robusto pero también pequeño, de modo que se adapta a la huella de la pieza y proporciona acceso a todos los bordes de la misma. También incluye un sistema de apilamiento modular que ofrece a los usuarios la posibilidad de cambiar la altura de la pieza en relación con la mesa.

Cola de milano y fijaciones personalizadas

Las fijaciones de cola de milano son otra solución de sujeción para el mecanizado en cinco ejes, que se aplica mejor a las piezas relativamente pequeñas. La cola de milano, que tiene la suficiente fuerza de sujeción como para mantener las piezas dentro de su espacio, ofrece un acceso completo a los cinco lados de la pieza. El reto de este tipo de fijación es que no funciona tan bien en superficies curvas y no puede utilizarse en piezas con anchuras variables. Esto puede dar lugar a salientes que perjudican la estabilidad general de la pieza.

Las fijaciones personalizadas tienen su lugar, sobre todo para trabajos de producción repetida o familias de piezas. Es el caso de la fijación que tiene cuatro postes con la parte superior en ángulo de 45 grados. Esto proporciona suficiente espacio y holgura alrededor de las piezas cuando se instalan en las abrazaderas de cola de milano que coronan los postes. Este dispositivo fue construido por Powill Manufacturing and Engineering.

Herramientas de corte: más agresivo, más eficiente

No hace mucho tiempo, la velocidad y la rigidez del cuarto y el quinto eje en las máquinas de cinco ejes eran factores limitantes significativos en cuanto a la agresividad con la que se podía realizar el mecanizado completo en cinco ejes. Sin embargo, con la tecnología actual se pueden conseguir velocidades y avances mucho mayores y las herramientas de corte deben estar a la altura de ese reto.

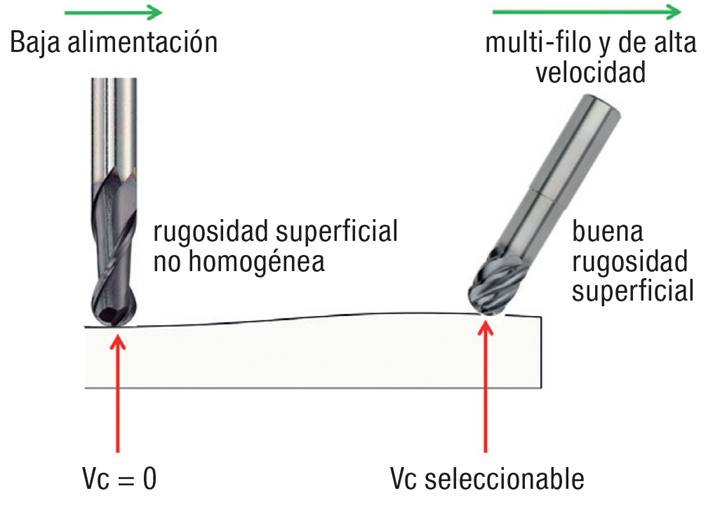

Ser capaz de alimentar y articular con precisión la herramienta a la pieza de trabajo tan rápidamente permite un uso mucho más eficiente de las herramientas de corte. Con el mecanizado simultáneo en cinco ejes se puede mantener un vector constante de la herramienta respecto a la superficie de la pieza de trabajo en 3D, que con un endmill de punta de bola no debería ser una orientación vertical. Cuando se alimenta una fresa de punta de bola vertical a una superficie de la pieza, se arrastra esencialmente la punta de la herramienta a través de esa superficie a cero rpm, lo que no es un proceso de corte eficiente.

Al inclinar la herramienta con respecto a la superficie, se utiliza la longitud efectiva de la flauta de la herramienta de manera eficiente. Esto aumenta efectivamente el metraje de la superficie de la herramienta y puede incrementar las tasas de eliminación de metal hasta en 40-50 %, y aun así, generar mejores acabados superficiales y mezclas.

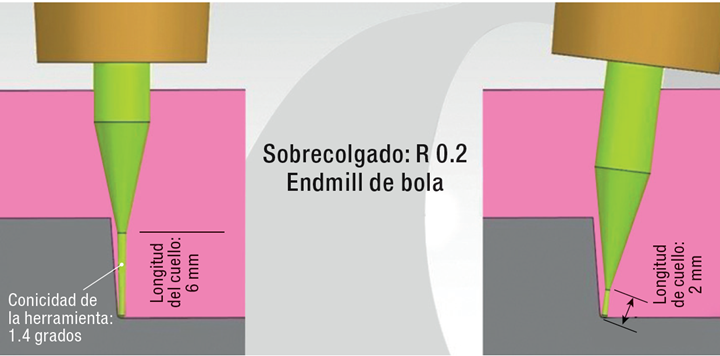

Herramientas de corte más cortas: el mecanizado en cinco ejes permite alejar el cabezal de las obstrucciones de la pieza, lo que facilita utilizar herramientas más cortas (y, por tanto, disminuir la carga sobre la herramienta para alargar su vida útil y reducir las roturas).

Corte con el lado de la herramienta

Del mismo modo, los endmill normales pueden utilizarse de forma mucho más eficaz al realizar más cortes con el lado de la herramienta, utilizando gran parte de la longitud de la flauta y no solo cortando con el extremo de la herramienta. Aplicar estrategias de corte como el fresado de alta eficiencia con mayores profundidades de corte, pero menores pasos, reduce drásticamente los tiempos de ciclo de desbaste respecto al mecanizado convencional.

Otra ventaja del mecanizado en cinco ejes es la posibilidad de utilizar herramientas de corte más cortas, lo que reduce las vibraciones y permite un mecanizado más rápido que genera mejores acabados superficiales. Esta capacidad resulta muy útil en aplicaciones de embutición, como el fresado de materiales de nido de abeja, y el mecanizado de cavidades profundas en matrices y moldes.

Reducción de los tiempos de ciclos de acabado

El mecanizado en cinco ejes tiene nuevas opciones de herramientas de corte que también pueden reducir los tiempos de los ciclos de acabado. En el mecanizado de acabado con endmills de punta esférica, el principal compromiso ha sido siempre el acabado superficial frente al tiempo de ciclo. La necesidad de un acabado superficial suave en muchos elementos suele requerir herramientas de pequeño diámetro con pasos de rosca diminutos y tradicionalmente consume la mayor parte del tiempo de mecanizado.

Mayor avance: la inclinación de un fresado de punta esférica con respecto a la superficie de la pieza utiliza la longitud efectiva del filo de la herramienta de forma más eficiente.

Las herramientas de mayor diámetro aceleran el proceso al dejar naturalmente superficies más anchas y menos profundas entre las cúspides. Pero el tamaño de ese diámetro de corte lo restringe la naturaleza de un endmill de punta cilíndrica, por lo que las herramientas de diámetro de corte extremadamente grande son poco prácticas o imposibles. Sin embargo, gracias al desarrollo de herramientas de acabado que tienen una forma que permite presentar grandes áreas de corte perfiladas con el lateral de la herramienta, en lugar de cortar solo con la punta, los tiempos de ciclos de acabado pueden reducirse sustancialmente sin dejar de generar mejores acabados superficiales y mezclas.

Herramientas de corte de segmentos circulares. Las herramientas de acabado de segmento circular, y otras similares como las fresas de barril, mitigan las

limitaciones de las fresas de bolas en muchas aplicaciones.

Las herramientas de acabado de segmento circular, y otras similares como las fresas de barril, mitigan las limitaciones de los fresadores de bolas en muchas aplicaciones. Por ejemplo, el cortador de forma ovalada que se muestra en la ilustración tiene un contorno de radio grande en el lado de la herramienta que se adapta mejor a una superficie de pieza inclinada, pero también tiene una forma de radio pequeño en la punta, que puede alcanzar características finas como los bordes inferiores de una cavidad. Esta herramienta combina, esencialmente, una fresa de bolas de diámetro imposible y un cortador de radio pequeño en una sola herramienta. Permite cortar la inclinación con escalones mucho más grandes, y aun así, reducir la altura de la cúspide para obtener un mejor acabado.

Gracias al desarrollo de herramientas de acabado que tienen la forma de presentar grandes áreas de corte perfiladas con el lado de la herramienta, los tiempos de ciclos de acabado pueden reducirse sustancialmente y seguir generando mejores acabados superficiales y mezclas.

El verdadero potencial del mecanizado en cinco ejes

La capacidad de generar cortes como este libera el verdadero potencial de un centro de mecanizado de cinco ejes para entregar de forma más eficiente acabados superficiales suaves en formas contorneadas. Además, estas herramientas pueden utilizarse en máquinas de tres ejes para cortar de forma más eficiente algunas características inclinadas, como el ángulo de inclinación de una cavidad de molde.

Recuerde que, para utilizar estas herramientas, su sistema CAM tendrá que admitir cortadores con forma de perfil para crear trayectorias eficientes para el mecanizado en cinco ejes. Cada vez más proveedores de CAM tienen funciones específicamente diseñadas para estas herramientas, como Mastercam, Open Mind Technologies y Siemens NX.

Contenido relacionado

Los beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

Leer MásSistemas de sujeción: claves para mejorar el mecanizado en cinco ejes

Cuando se trata de sistemas de sujeción de piezas, los talleres pueden elegir entre opciones que proporcionan flexibilidad, ayudan a aumentar el rendimiento y permiten el mecanizado en cinco ejes.

Leer MásInnovación y calidad en la manufactura de dispositivos médicos

Traufix, empresa mexicana con sede en San Miguel de Allende, Guanajuato, es reconocido como un líder en la manufactura de dispositivos médicos innovadores. El uso de centros de mecanizado de última generación le ayudó al taller a mejorar el proceso de fabricación de las placas para implantes óseos.

Leer MásDe moldes de inyección de aluminio a la industria aeroespacial

En el mundo de la fabricación de moldes de inyección de metal, donde la precisión y la calidad son cruciales, cada paso del proceso es definitivo para garantizar el éxito del producto final. Este es el caso de MFP Moldes, que ha reorganizado sus procesos de mecanizado para expandir sus mercados y convertirse en proveedor de la industria aeroespacial.

Leer MásLea a continuación

¿Qué son los centros de mecanizado o centros de maquinado?

Los centros de mecanizado o maquinado ofrecen una amplia gama de operaciones, pero esa adaptabilidad viene acompañada de la necesidad de mantenerse flexibles y realizar mediciones satisfactorias en todo momento.

Leer MásAutomatización y mecanizado de 5 ejes aumentan la productividad

Para hacer frente al aumento de la demanda, este taller realizó una importante inversión en soluciones de automatización y máquinas de cinco ejes para ampliar su capacidad de producción.

Leer MásUna interesante transición al mecanizado de cinco ejes en la producción de moldes

Un fabricante de moldes, que se especializa en moldes de precisión para envases de pared delgada, escogió un enfoque integrado para establecer un proceso efectivo de mecanizado de cinco ejes “3+2”.

Leer Más

.jpg;width=70;height=70;mode=crop)