El papel del DNC en la manufactura controlada por datos

Descubra cómo el DNC (Control Numérico Directo) actúa como base en la recolección de datos y el monitoreo de máquinas CNC. Aprenda a mejorar la confiabilidad y flexibilidad de su taller.

Muchos talleres metalmecánicos tienen una red en sitio que permite a los operadores de máquinas CNC descargar programas de parte y otros archivos digitales para usar en el taller.

Esta es la esencia del DNC, por sus siglas en inglés de Control Numérico Directo, o algunas veces conocido como control numérico distribuido o de descarga. Esta red, sin embargo, también puede ser la base para el monitoreo de máquina y la recolección de datos, usando las mismas conexiones que tiene el sistema DNC.

PortCNC, un proveedor de DNC y otras soluciones de comunicación en el taller, ve estas extensiones como un patrón de crecimiento lógico y práctico para un sistema DNC. El eNetDNC de la compañía está diseñado para hacer extensiones opcionales que permiten el monitoreo de máquina y la recolección de datos de forma confiable y segura.

La compañía encuentra ventajas inherentes al añadir estas funciones en un enfoque del primer DNC. Por ejemplo, el monitoreo de máquina basado en DNC puede ser “controlado por eventos” para dar una vista oportuna y detallada de la utilización de máquina y su desempeño, sin generar un volumen alto de tráfico de datos en la red.

También evita la exposición a amenazas de seguridad, que son un problema con las redes que tienen acceso web. De la misma forma, la recolección de datos puede implementarse de forma independiente a un sistema de planeación de recursos empresariales (ERP) o de control del taller, de modo que el software y el hardware no estén atados a un único proveedor de propiedad.

En algunos casos la compañía reporta que el valor de adquirir capacidad de monitoreo de máquina y/o características de recolección de datos ha llevado a que talleres que no tienen sistema DNC instalen uno como entrada a los conceptos de la manufactura controlada por datos.

DNC como prerequisito para el monitoreo y la recolección de datos

Sea que un taller esté enfocado en DNC, monitoreo de máquina o recolección de datos, el pre-requisito principal es la funcionalidad del sistema DNC – es decir, ser capaz de llevar el programa CNC a la máquina-herramienta sin interrupción o pérdida de la integridad de los datos. PortCNC dice que las principales consideraciones son la flexibilidad y la confiabilidad de las conexiones de red, junto con un software flexible que pueda actualizarse fácilmente.

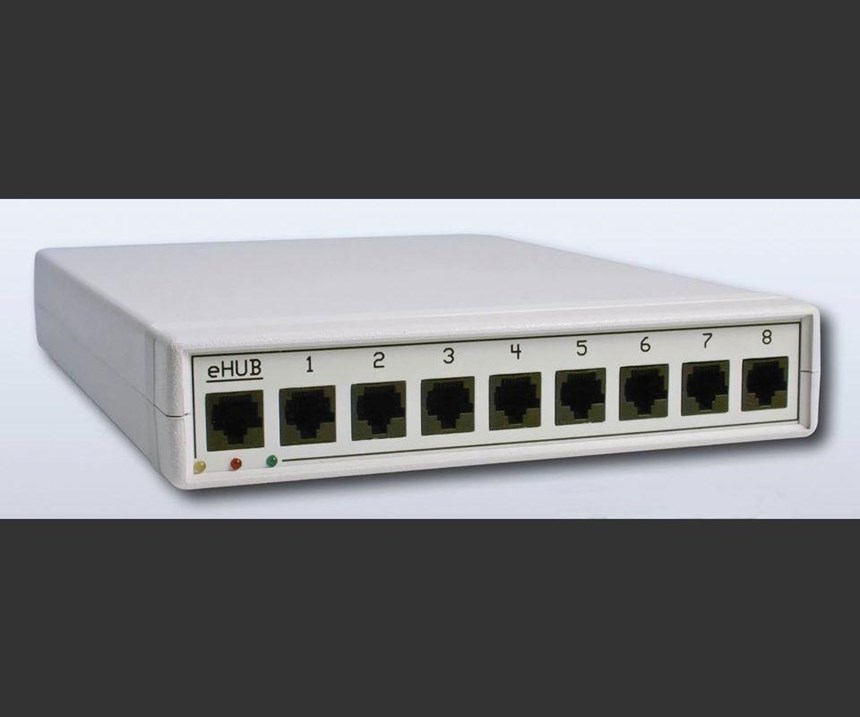

Para talleres que no anticipan movimientos o reconfiguraciones frecuentes de las máquinas-herramienta CNC, la compañía recomienda un sistema cableado que use conexiones de cable Ethernet. El Ethernet se provee en la mayoría de máquinas nuevas; las máquinas más viejas con puertos seriales (RS-232) también pueden conectarse. Utilizar interfaces USB es otra opción.

Una red inalámbrica DNC trabaja bien en un ambiente en la cual las máquinas necesiten moverse frecuentemente, tales como una instalación que quiera reconfigurar las celdas de mecanizado cuando los trabajos de producción cambien.

Con un sistema inalámbrico no necesita modificarse el cableado. Sin embargo, con sistemas inalámbricos se necesita mayor cuidado en ubicar puntos de acceso y proporcionar verificación de datos para asegurar que todas las transmisiones de datos sean completas y precisas.

Para talleres que requieren transmitir programas CNC muy grandes en un modo de alimentación por partes (es decir, la unidad de control receptora puede descargar un archivo en porciones a medida que la memoria interna va quedando disponible), generalmente es más eficiente un sistema cableado. Además el cableado es inmune a las discrepancias de transmisión de datos cuando se requiere reenviar datos repetidamente, mientras que un sistema inalámbrico sí puede requerir hacerlo para mantener la integridad de los datos.

Sea que el sistema DNC use una red cableada o conexiones inalámbricas, el hardware, tal como enrutadores y receptores, debe ser apto para el ambiente de un taller de máquinas. También es esencial la protección contra descargas eléctricas que provoquen pérdidas de energía.

Monitoreo de máquina: implementación y ventajas

PortCNC añade capacidad de monitoreo de máquina a su sistema DNC mediante una tarjeta de circuito impreso especial instalada en el gabinete eléctrico del CNC y vinculándola a la conexión de red DNC. Esta tarjeta y sus interfaces eléctricas están en línea con los circuitos de energía de modo que puedan detectarse las señales eléctricas y reportarse al software de monitoreo.

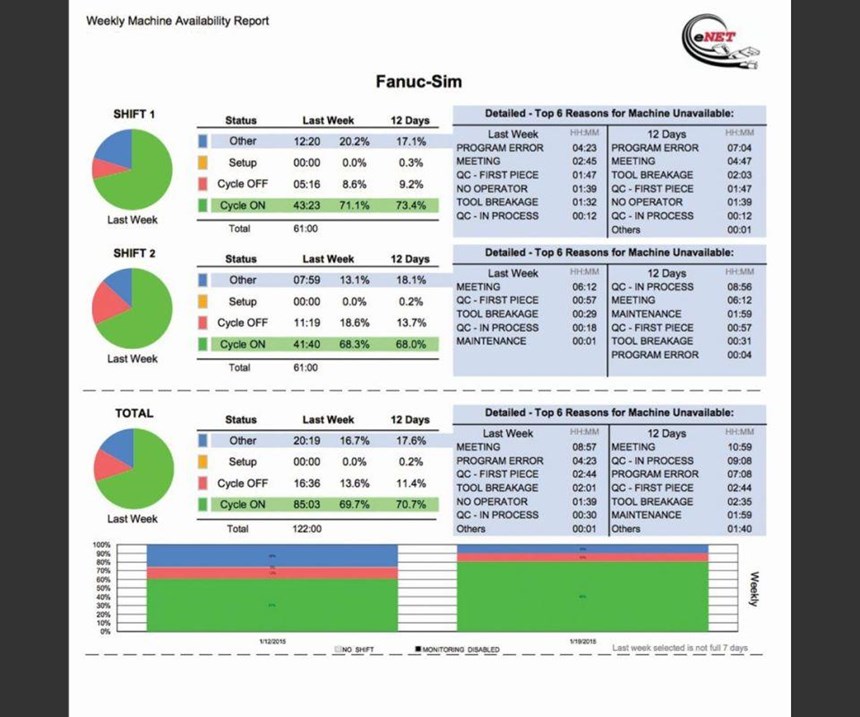

La tarjeta de monitoreo reconoce las señales como indicación de que la máquina está dentro o fuera de un ciclo (operando o no operando). Otros “eventos” tales como que un operador esté aplicando una tasa de avance superior también pueden detectarse y reportarse.

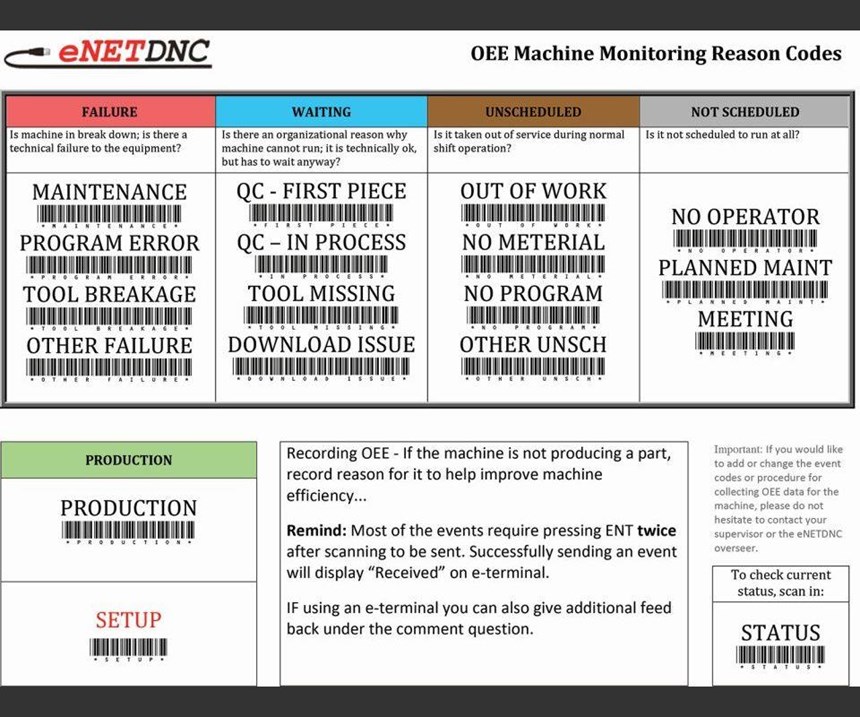

Cuando una máquina no está operando, el sistema puede programarse para deshabilitar la señal de reinicio del ciclo hasta que el operador ingrese un código que indica la razón de esa parada. Esto ayuda a asegurar que las causas de los tiempos muertos sean reportadas con precisión y prontitud.

Los datos que representan estos eventos básicos pueden ser reportados automáticamente al software de monitoreo del taller y luego presentarse como un tablero en un display de pantalla grande en el taller, dejarlos disponibles en la red de computadores del taller, o visualizarlos en dispositivos móviles (cuando la característica del tablero móvil eNetDNC se ha habilitado). Estos datos también pueden importarse en programas comunes de hojas de datos o bases de datos tales como Crystal Reports.

Este sistema de monitoreo controlado por eventos no requiere una interfaz a la unidad CNC de la máquina, de modo que no genera problemas de intercambiabilidad de datos o interoperabilidad con máquinas de diferentes fabricantes. En la mayoría de los casos, las máquinas de propiedad o equipos que no son CNC pueden monitorearse con la instalación de la misma tarjeta de monitoreo y la conexión DNC.

Según la compañía, uno de los beneficios principales del monitoreo controlado por eventos es lo liviano del tráfico de red que genera. Debido a que sólo se recolecta y transmite la mayoría de datos esenciales sobre el estado operativo de las máquinas conectadas, no hay sobrecarga de datos o restricciones en la velocidad de transmisión por las limitaciones del ancho de banda.

El almacenamiento de datos de eventos en la memoria puede manejarse localmente en la máquina o en un servidor de archivos en la red. El taller no tiene que buscar almacenamiento en la nube o en servidores de archivos adicionales para ese propósito.

El uso del sistema eNetDNC para el monitoreo de máquina no requiere una red basada en internet. Esto evita problemas sobre seguridad de los datos y posibles ataques de hackers. Como indica PortCNC, las ventajas de tener monitoreo de máquina en tiempo real y la visibilidad que da al personal del taller no viene con el costo de un pesado involucramiento del departamento de TI o provisiones complejas de seguridad de la red.

Incorporación de la recolección de datos en la infraestructura DNC

Los datos de producción pueden recolectarse en la máquina CNC usando la misma conexión del sistema DNC. Esencialmente, lo que se necesita es un medio para que el operador ingrese los datos y los transmita a un sistema ERP o de administración del taller. Debido a que la recolección de datos es compartida en el sistema DNC, el operador puede ingresar los datos en su estación de trabajo en lugar de tener que ir a un quiosco o terminal remota para hacerlo.

Las opciones para el ingreso de datos de este proveedor incluyen un escáner de códigos de barras (llamado un eWand) y un teclado con una barra de mensajes (llamado un eTerminal). El escáner y el teclado están diseñados para trabajar juntos. El uso del escáner puede simplificar el ingreso y mejorar la calidad de los datos, mientras que el teclado permite ingresar otros datos numéricos manualmente.

La característica de recolección de datos del eNetDNC provee una pantalla de alistamiento que permite al usuario especificar los datos a ingresar. Esta pantalla puede usarse para ajustar cómo ingresar los datos según los requerimientos de entrada del software de administración del taller o sistema ERP que alimenta.

Debido a que esta característica de recolección de datos sigue siendo parte del sistema DNC, no tiene que reemplazarse o actualizarse si el taller cambia de software de administración del taller o ERP. Si el software cambia, los campos de datos y los códigos de entrada pueden volverse a especificar para asegurar la compatibilidad con eNetDNC.

La recolección de datos a través de una conexión DNC cubre factores clave sobre la producción, tales como la identificación del operador, el número de trabajo, tiempo de ciclo por parte, conteo de parte (partes buenas y partes desechadas), códigos para partes rechazadas, y notas o comentarios del operador.

Un patrón de crecimiento para los usuarios

El uso del DNC como una herramienta para el monitoreo de máquina y/o la recolección de datos tiene la ventaja adicional de facilitar el entrenamiento para los operadores de máquina y los supervisores de taller, dice PortCNC. Los usuarios no necesitan aprender un nuevo sistema, sino acomodar nuevas características en la plataforma DNC existente.

La compañía cree que esto reduce el choque cultural y la resistencia, haciendo así la implementación más suave y menos interrumpida. Otra ventaja con este enfoque basado en DNC de PortCNC es que los talleres no tienen cargos por tasas de mantenimiento para actualizaciones y soporte.

Más allá, si un taller de máquinas decide que quiere más detalles sobre el desempeño de la máquina, el estado de los componentes o las lecturas de los sensores, mucha de la infraestructura y los hábitos procedimentales ya estarán en sitio con la adición del monitoreo de máquina y la recolección de datos a un sistema DNC existente.

Los datos de las características del monitoreo de máquina y la recolección de datos también pueden integrarse con el nuevo sistema de tercera parte, según la forma como estén estructuradas y formateadas las bases de datos.

Muchas compañías de manufactura están preguntando cómo pueden ellos acomodarse en el emergente mundo del Internet Industrial de las Cosas o Industry 4.0, del cual han estado escuchando mucho últimamente. Los aspectos de estos abrumadores cambios pueden ser intimidantes y futuristas.

Reconocer que un sistema DNC capaz y funcional provee un primer comienzo hacia los beneficios más promisorios de la manufactura controlada por datos debería facilitar estas ansiedades e inspirar pasos manejables y razonables en esa dirección.

Contenido relacionado

Manufactura esbelta en la fabricación de tornillos

Agilizar de forma sostenible la producción de una mezcla variada de trabajos de bajo volumen no solo depende de una estrategia dirigida a los talleres de trabajos, sino también de la motivación y entusiasmo humanos.

Leer MásFunciones avanzadas de macros personalizadas en CNC

Descubra cómo las macros personalizadas en CNC ofrecen acceso a funciones avanzadas, desde variables del sistema hasta códigos G y M definidos por el usuario.

Leer MásCreación de ciclos enlatados en CNC para herramientas de puerto

Aprenda cómo la creación de ciclos enlatados personalizados puede transformar su producción, adaptándose a cualquier desafío de mecanizado con precisión y flexibilidad. Descubra cómo implementar estas soluciones para optimizar sus operaciones en CNC.

Leer MásCuándo y por qué elegir el modo incremental en programación CNC

En los programas CNC, las coordenadas pueden especificarse de manera absoluta o incremental, lo que influye en la precisión y la facilidad de cálculo. El modo absoluto se considera más fiable por evitar la acumulación de errores, mientras que el modo incremental ofrece ventajas en la reducción de la longitud de programas para aplicaciones complejas, como el mecanizado de superficies esculpidas o la perforación de agujeros con ciclos fijos.

Leer MásLea a continuación

¿Cuáles son las ventajas de las máquinas CNC?

Dada la facilidad de configurar y ejecutar las máquinas CNC y de cargar sus programas, el tiempo de preparación resulta muy corto. Esto es imprescindible para la creciente demanda de producción “justo a tiempo”.

Leer MásCinco enseñanzas para los nuevos operadores de máquinas CNC

Estos temas son los componentes básicos para la capacitación de los recién llegados a una máquina-herramienta CNC específica.

Leer MásCNC Data libera el sistema de gestión de talleres

El monitoreo de la máquina evoluciona de una herramienta de seguimiento del progreso a un elemento fundamental de cotización, programación y planificación de procesos.

Leer Más