Adopción de IIoT para la producción de troqueles

A medida que los clientes de los proveedores de moldes y troqueles implementaban estrategias más ágiles, necesitaban pasar a fabricación de corto plazo. Un sistema de comunicaciones Ethernet permitió a los CNC de las máquinas comunicarse con los alimentadores de barras para cambiar automáticamente los programas de piezas sin la intervención del operario.

American Punch Co. (Euclid, Ohio), un proveedor de moldes y troqueles para los mercados de estampado de gran calibre como la construcción y los mercados de menor calibre como la automotriz, debe mantenerse al día con su base de clientes.

Esto ha significado pasar de la producción de gran volumen a mecanizar de forma efectiva lotes más pequeños con tiempos de respuesta más cortos para cumplir con los pedidos de entrega justo a tiempo exigidos por la implementación de estrategias lean de sus clientes.

Como es de esperar, adaptarse a estas demandas ha creado su propio conjunto de desafíos, incluido el encontrar formas de mantener los costos bajos a pesar de la posibilidad de una mayor participación de la mano de obra.

Ante estos problemas, el ingeniero de producción Brian Cain comenzó a reevaluar los procesos de fabricación de la compañía en 2012. Una visita al International Manufacturing Technology Show (IMTS) ese año puso al Sr. Cain en contacto con LNS, cuyo sistema e-Connect introdujo American Punch a la Internet Industrial de las Cosas (IIoT), así con como una forma de automatizar los cambios de programa entre el alimentador de barras y el torno.

Buscando una manera de avanzar a procesos de producción más cortos

Si bien los moldes y troqueles de alta precisión de American Punch fueron bien recibidos por sus clientes, su proceso de fabricación se orientaba a prácticas de producción estándar que producen cientos de una sola pieza, en lugar de los lotes más pequeños de cinco, 10 o 20 piezas cada vez más demandados por los clientes.

“Los lotes pequeños como estos requieren múltiples configuraciones y una mayor atención por parte del operario de la máquina, lo que, por supuesto, agrega tiempo y costo de mano de obra a las piezas”, dice el Sr. Cain.

“Una alternativa es hacer producciones más largas y almacenar los productos terminados hasta que el cliente los quiera. Si bien almacenamos una cantidad de piezas de alto volumen de ventas para ciertos clientes, agregar muchas de estas piezas de menor volumen implica un capital de trabajo adicional, requiere más espacio y aumenta nuestro trabajo en proceso. Entonces, comencé a buscar maneras de hacer que estos procesos de pequeño volumen sean más eficientes. Ya estábamos usando un alimentador automático de barras para cargar material en nuestras máquinas CNC, que funcionaba bien para la producción de alto volumen, pero no para las producciones más cortas que nuestros clientes querían. "Cada vez que cambiábamos a una nueva pieza significaba llamar a otro programa, tanto en la máquina de torneado como en el alimentador de barras”.

Encontrando una solución en la IMTS

El Sr. Cain había decidido que la solución ideal consistiría en reunir una familia de piezas similares que tuvieran una variedad de longitudes y características, y luego ejecutarlas todas al mismo tiempo con una sola operación de montaje. Sin embargo, ninguna de las personas con las que habló en la feria comercial pudo encontrar una buena manera de procesar varias partes de Barstock en una sola operación de montaje.

Luego visitó el stand de LNS America Inc. y discutió sus necesidades con el software de sistemas y el gerente de control Randy Lewis. Hablaron del sistema de comunicaciones Ethernet e-Connect, que permite que el alimentador de barras y el control de la máquina CNC compartan datos.

Cuando el e-Connect y el CNC de la máquina-herramienta se "comunican" entre sí, el primero puede consultar el programa de producción al completar una pieza para seleccionar la siguiente pieza que se producirá, y luego entregar estos datos al alimentador de barras.

El alimentador de barras consulta su biblioteca de partes interna que almacena todos los parámetros del alimentador de barras para hasta 500 programas de piezas, selecciona el programa que coincide con el elegido por el programa maestro y luego se ajusta automáticamente al nuevo programa.

Esta era exactamente la solución que buscaba el Sr. Caín. “Me enteré de que estábamos en la planta baja de este tipo de intercambio de datos que ahora se está generalizando”, dice. En ese momento, las máquinas del Sr. Cain no estaban listas para compartir datos, por lo que LNS trabajó con el proveedor de máquinas-herramienta de American Punch y con el fabricante del equipo original para actualizarlos.

Conectividad de la máquina-herramienta

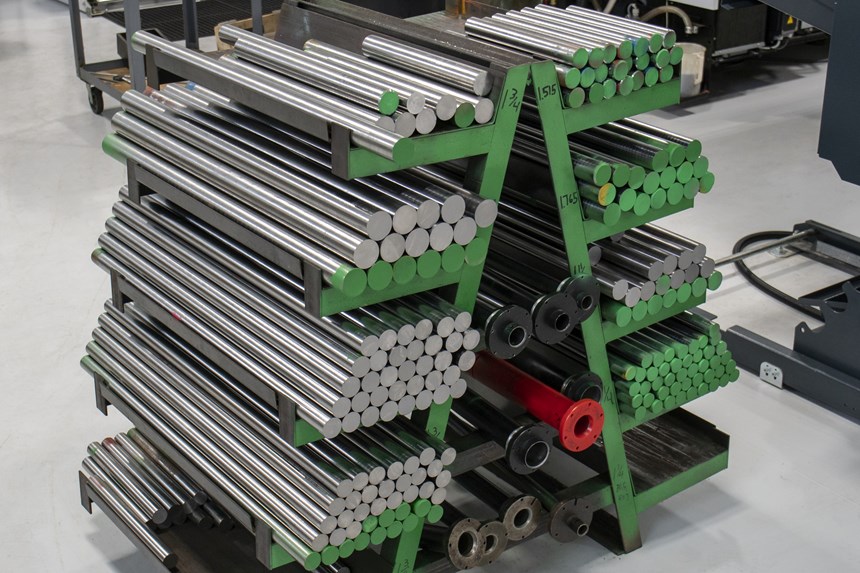

En esa aplicación, el sistema e-Connect residía en el Servo 80 S2 de carga rápida de LNS: un alimentador de barras completamente eléctrico, servo-controlado, de longitud de eje, que carga barras de 14 a 63 pulgadas con diámetros que varían desde ¼ a 3 1/8 pulgadas.

El operario de la máquina en American Punch cargaría el alimentador de barras con una barra de acero de herramienta de ½ pulgada y ejecutaría un programa macro que permite que el control del torno y el alimentador de barras cambien de una familia de piezas a otra sobre la marcha.

Una configuración típica incluiría cargar la barra de diámetro apropiado para hacer varias cantidades de diferentes longitudes de piezas. Por ejemplo, usaría barras de 1 ½ pulgada de diámetro para producir 50 piezas que miden 2.500 pulgadas de largo, 10 piezas que miden 3.025 pulgadas de largo, 75 piezas que miden 3.500 pulgadas de largo y así sucesivamente. Las piezas pueden variar en forma, también. Esta configuración habilitó la producción desatendida e incluso nocturna para lotes pequeños de piezas.

Hoy en día, con cuatro celdas de trabajo que utilizan el sistema LNS e-Connect y los alimentadores de barras, American Punch ejecuta más de 300,000 piezas cada mes y está en el proceso de agregar capacidad adicional para satisfacer las demandas de los clientes.

La celda de trabajo más nueva consiste en un alimentador de barras LNS de carga rápida Servo 80 S2 que carga la barra en un centro de torneado Doosan Puma 2100SY capaz de fresar, taladrar y roscar. Además de interactuar con el alimentador de barras LNS, el CNC de la máquina también se comunica con un sistema programable de alta presión para aplicar la cantidad precisa de refrigerante para cada operación de mecanizado.

Otro beneficio del sistema e-Connect es la reducción del desperdicio de material. Además de almacenar los parámetros del alimentador de barras para cada uno de los programas de pieza, e-Connect rastrea el uso del material y comunica esta información a la máquina-herramienta.

El programa maestro examina la cantidad de material disponible y la longitud de las piezas en la cola de producción para determinar si hay suficiente material para ejecutar la cantidad requerida de una pieza en particular.

Si no hay suficiente material para toda la ejecución, el sistema determina la longitud de cualquier longitud remanente, llama a la siguiente parte del programa que se ajusta al material restante, y el torno y el de barras se ajustan automáticamente para hacer la nueva pieza.

Una vez que se usa la barra, el alimentador de barras carga la siguiente barra y el sistema repite el proceso hasta que completa todas las piezas programadas.

“Estas celdas de trabajo han logrado una mejora significativa en nuestro costo por pieza a través de la operación desatendida y al agregar un turno nocturno sin trabajadores”, dice Cain, y agrega: “No solo resolvimos el problema del tiempo de entrega, hemos ampliado nuestra capacidad para asumir trabajos adicionales”.

Contenido relacionado

Qué es la manufactura esbelta o lean manufacturing

La aplicación de la Manufactura Esbelta es uno de los pasos para el mejoramiento de la producción y también facilita el camino de cualquier planta o taller hacia la Industria 4.0.

Leer MásEstrategias para talleres especializados en mecanizado de cinco ejes

Conozca las prácticas y herramientas que diferencian a los Top Shops en el maquinado de cinco ejes.

Leer MásSustentabilidad: clave para extender la utilidad de su máquina-herramienta

Las máquinas-herramienta ya adoptan algunos principios claves de la economía circular. La Asociación Europea de Fabricantes de Máquinas-Herramienta (CECIMO) analizó sus cualidades desde el diseño, el mantenimiento, el reequipamiento, el reacondicionamiento y el reciclaje de sus componentes que, además de extender la vida útil de estas máquinas, posicionan a sus fabricantes como pioneros en esta transición.

Leer MásSchunk fortalece el sector metalmecánico en México con la inauguración de su nuevo centro tecnológico en Querétaro

El 22 de agosto de 2024 fue una fecha clave para el sector metalmecánico en México con la inauguración del nuevo centro tecnológico de Schunk en el Parque Industrial Tecnológico Innovación de Querétaro.

Leer MásLea a continuación

Los beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

Leer MásNuevas tendencias en instrumentos de medición e inspección

La precisión en la manufactura no es opcional, es una necesidad. Desde la integración de sistemas de medición en tiempo real hasta innovaciones en tecnologías sin contacto, la medición precisa resulta esencial para cumplir con las exigencias de tolerancias estrictas y optimizar los procesos de control de calidad. Exploramos los recientes avances en metrología y su impacto en industrias como la automotriz y la aeroespacial, donde la precisión es clave.

Leer Más¿Por qué usar torno-fresado?

Los fabricantes de máquinas-herramienta se dieron cuenta de que las piezas torneadas a menudo requerían también, al menos, algún trabajo de fresado o taladrado. Por ello aumentaron las capacidades de los tornos mediante husillos adicionales para el trabajo con herramientas giratorias. De esa manera surgieron las máquinas de torno-fresado.

Leer Más