IMC Industrial empezó en 1986 en San Luis Potosí, con dos tornos revólver haciendo partes para la industria textil del Estado de México, San Luis Potosí y Aguascalientes. En aquel entonces, las refacciones para la industria textil tardaban mucho en llegar: tornillos, bujes y piezas pequeñas. Se trataba, básicamente, de piezas roscadas que necesitaban ser fabricadas localmente. Fue así como inició el proyecto del Ingeniero Manuel Romo.

“Posteriormente, en IMC empezamos a hacer piezas más diversas para la industria de la construcción, comúnmente llamadas bisagras tubulares. La bisagra tubular fue una producción de línea que teníamos, después la bisagra se trajo de Brasil y de China, pero de ahí salió nuestro primer torno automático, estamos hablando de 1990”, afirma el Ingeniero Manuel Romo, propietario y Director General de IMC Industrial.

Con la llegada a San Luis Potosí de la fábrica de estufas Mabe, IMC empezó a fabricarles pernos y bujes para sus hornos y parte de sus estufas. “Ya contando con un torno automático, empezamos a traer más tornos, porque realmente la fábrica requería más y más producción. Al principio, hacíamos 5,000 piezas al mes, y después se convirtieron en 5,000 piezas diarias”, comenta el ingeniero Manuel Romo.

Fue así como en IMC se creó el área de tornos automáticos para producirle a Mabe y a otros fabricantes de electrodomésticos, como General Electric y Whirlpool, especialmente pernos para bisagras y conexiones especiales de gas. Con el transcurso de los años, la producción para la industria textil ya no tenía tanto movimiento porque era más fácil importar las refacciones.

Por ello, IMC empezó a diversificarse hacia otros mercados. Es así como en la década del 2000 incursionan en la línea de bienes de consumo con la llegada de empresas como Emerson, Asco Power, ABB, entre otras. A estas empresas les fabrican desde componentes para equipos eléctricos como interruptores, para sus gabinetes y switchs.

También les producen partes a otras empresas como Nilfisk, que fabrica equipos de limpieza, a quien les hacen conexiones, barras y palancas. Con Emerson la producción ha sido más diversa. “Básicamente, con ellos empezamos a hacerles reguladores para su en su planta de Reynosa, en Nuevo Laredo. Ellos hacen reguladores de gas y de fluido, que son partes de precisión. Con ellos entramos por la modalidad de concurso y nos tuvieron a prueba tres años”, afirma Manuel Romo.

Esta etapa de la empresa es clave porque a partir de ahí es cuando empiezan a producir con equipos CNC y es cuando su hijo Manir ingresa a la empresa para encargarse de esos procesos. Manir Romo actualmente es el Gerente de Planta.

“Habíamos convertido un torno automático en un torno de control numérico con un kit que se compró en California. Entonces, se hizo nuestro primer CNC y con ese empezamos a trabajar y vimos que sí funciona”, explica Manuel Romo.

A Wabtec, una empresa de la industria ferroviaria, con sede en Estados Unidos y que tiene una planta en San Luis Potosí, donde hacen mecanismos para frenado de carros y puertas de ferrocarril, les fabrican placas para las puertas, pernos, tornillos y conexiones. Muchos de esos artículos son de acero inoxidable.

“Cuando estábamos con Mabe, el acero que predominaba era el 12-14 y, poco a poco, nos fuimos metiendo al inoxidable. Entonces ahí está nuestra fortaleza: mecanizado de acero inoxidable. Ya tenemos algunos inoxidables especiales”, explica el ingeniero Manuel Romo.

Por qué un taller metalmecánico

“Yo era el ingeniero de una empresa de manufactura automotriz, que se llamaba Bendix Mexicana, que estaba en Vallejo, en Ciudad de México. Nos venimos a San Lui Potosí, ya que aquí se iban a hacer los frenos de disco y tambor, y ahí empecé a mecanizar. Me querían en mantenimiento y yo me iba a producción, me querían en producción y yo me iba a manufactura y, finalmente, me quedé en manufactura. De ahí me paso a otra empresa, también en mecanizado, porque ellos tenían un proyecto de interruptores, y sus principales clientes eran Telmex y CFE. Yo llegué ahí a mecanizar, y con el tiempo mi jefe me dice que se van a fusionar dos empresas, la de México y la de San Luis Potosí, y que necesitaban hacer recorte de gente. Llega el día del recorte, y yo me apunté para irme. Cuando me voy, ya tengo un torno revólver y hago mis citas para la industria textil del guante, y me salgo para aprovechar esa oportunidad. La vida nos da esa lección cuando llega la liquidación. Me fui como si hubiera renunciado: recibí 500 pesos… Días antes, yo le comunico a la persona que me vendió el primer torno revólver, que está en el Estado de México, que no le puedo comprar un segundo torno. Y al día siguiente de la liquidación me habla y le dije: pues si me aceptas 500 pesos de pago, que fue lo me dieron. El aceptó la propuesta. Y desde ahí empezamos a trabajar”, cuenta Manuel Romo.

Desde entonces, el taller de Manuel Romo empezó a fabricarle piezas a la empresa donde trabajaba anteriormente, ya que conocía las piezas y el proceso. Y tuvo éxito porque les gustó más el mecanizado que hacía IMC. Y así empezó la historia.

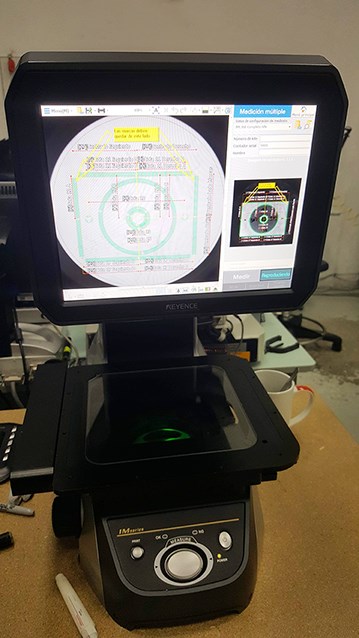

Con el tiempo, llegaron los hijos del ingeniero Manuel Romo a su empresa. Primero Manir, que es el actual Gerente de Planta, y luego Said, quien es el Jefe de Calidad. Manir esta a cargo de los nuevos proyectos, los embarques y la producción. Y Said tiene a cargo tres ingenieros de calidad, una persona metróloga en el laboratorio, y otra persona del sistema de gestión. “Lo que tratamos de hacer aquí es impulsar más la empresa hacia la parte de certificaciones de calidad, y tener un poco más desarrollada esa área”, explica Said Romo.

El cambio hacia los tornos automáticos

En la década de los 90 adquirieron la mayoría de los tornos automáticos de la empresa, además de roscadoras y roladoras. También crearon una empresa para estampar troquelados, que decidieron disolver para dedicarse exclusivamente a los mecanizados. Para aquella época, un común denominador de su producción eran las bisagras, tanto así que a veces los consideraban como fabricantes de bisagras.

“Ahí ya teníamos muchas partes que torneábamos y que luego pasábamos a las roscadoras para terminar las piezas. Vimos la necesidad de hacer aquí mismo nuestros tratamientos de galvanizado y fosfatizado. Nos dimos cuenta de que simplemente con los costos de viajes para llevar a otros talleres el material y traerlo, con eso se pagaba montar las líneas aquí. Y lo hicimos; eso ya también hace como 20 años”, cuenta el ingeniero Manir Romo, Gerente de Planta de IMC.

IMC esta dividido en cuatro áreas: tornos automáticos, tornos CNC, centros de mecanizado y el área de acabado. Cada división tiene a su propio jefe de área, más el jefe de producción, que se encarga de controlar todas las áreas. “Cuando llega un pedido de cualquier cliente, lo reviso yo, lo planeo, y hago todo el plan del proceso, dice Manir Romo.

Una pieza hecha en IMC puede tener mínimo tres pasos, que pueden ser torneado, acabado y lavado, o hasta 10 pasos, dependiendo de la complejidad de la pieza.

Generalmente, las piezas producidas pasan por las diferentes estaciones de trabajo, empezando en un torno automático, luego se va al centro de mecanizado, regresa a los tornos automáticos para darle el volado a la rosca, y termina en acabados para darle el zincado o el fosfatizado. O puede empezar en un torno CNC para luego pasar a los centros de mecanizado.

Exceso de inventario

“Nos dimos cuenta de que teníamos mucho inventario en piso. Lo que nosotros hacíamos antes estaba bien: por poner un ejemplo, hacíamos 300 piezas de una bisagra, entonces empezábamos a hacer cuatro partes al mismo tiempo, y ahí se iban quedando. En el primer paso íbamos a hacer todo. Ya en el segundo nos dábamos cuenta de que la máquina está ocupada o no se podía hacer el proceso porque se hacía en la misma máquina”, cuenta Manir Romo.

Frente a esa situación se dieron cuenta de que tenían que ser más flexibles, porque los tiempos de entrega que les estaban pidiendo los clientes eran cada vez más cortos.

También con los pedidos de los nuevos clientes se les estaba acumulando mucho trabajo en el taller, y tenían muchos retrasos: de estar en un 89% a 90% en tiempos de entrega, bajaron a un 60%-70%.

“Entonces, dijimos: las máquinas las tenemos, los procesos los tenemos. Nos faltaba enfocarnos a la parte de ingeniería de procesos. El CNC te puede hacer varias operaciones al mismo tiempo, lo mismo que el torno automático; entonces nos enfocamos a mejorar nuestros procesos en nuestros tornos de CNC. Por ejemplo, ya no pasar la rosca a los tornos automáticos, sino roscar en la máquina. Hacer el brocado de los hexágonos de llaves Allen también en el CNC. Igual para los centros de mecanizado, donde en vez de meter una pieza a la vez, mejor con 2 o 3 prensas, diseñamos procesos para que en una pasada haga una cosa, y gire la pieza para que haga el otro paso. Así es como estamos mejor en nuestros procesos”, explica Manir Romo.

Mejorando procesos con dispositivos de sujeción propios

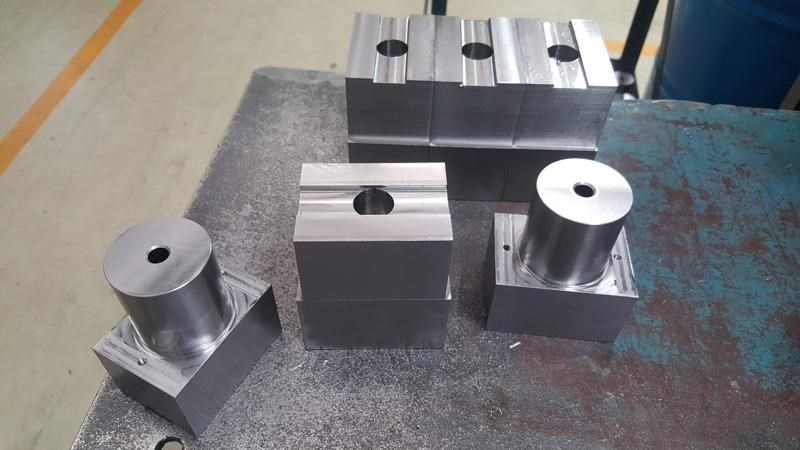

Para acelerar los procesos del taller, Manir Romo empezó a diseñar sus propios dispositivos para que el proceso se hiciera en menos tiempo y la máquina trabaje sola, de manera que un operador baje las piezas y a la vez pueda cuidar otra máquina. Esto fue diseñado para los centros de mecanizado vertical.

Por ejemplo, para un disipador de calor, se dieron cuenta de que para hacer ese dispositivo a veces se llevaba media hora por pieza; o sea los tiempos de entrega eran muy lentos (400 piezas en un mes y medio). Así fue como Manir Romo se dio cuenta de que había espacio para poner dos piezas en una prensa.

“Entonces, se diseñó el dispositivo con el CAD que teníamos y luego hicimos la prueba buscando cómo sujetar las piezas. Fuimos con varios proveedores para buscar qué opciones tenían y de ahí obtuvimos un montón de ideas. Sacamos esos primeros dispositivos y en una montada hacíamos 4; aún así era lento para nosotros, porque todavía tenías 2 prensas las cuales tenías que alinear para liberar”, explica Manir.

El dispositivo producías más, pero aun así la liberación del proceso estaba lenta. Entonces, lo que hicieron fue mejorar el dispositivo en una placa más grande, donde trae 5 piezas. De esa manera, en lugar de liberar 2 prensas liberaron un dispositivo a la vez.

Esos dispositivos fueron diseñados para el centro de mecanizado Hyundai Wia KF4600, donde mecanizan las piezas que producen en el taller. “Hicimos el proceso para que del torno ya salga la pieza a medida y luego entre al centro de mecanizado para hacerle los barrenos. Entonces, ahora ya los metemos al torno y los trabajamos con el inserto adecuado, hacemos los cortes a la medida que tienen que ser, y lo dejamos con el acabado, para que de ahí las piezas pasen al centro de mecanizado nada más a hacer barrenos, y ya no se tiene que hacer un cariado”, explica Manir Romo.

Con el uso de esos dispositivos de sujeción, una producción de 500 piezas la hacen en 10 días, y antes lo hacían de 6 a 7 semanas. “Para mejorar los procesos me puse a ver dónde estaban los cuellos de botella, por eso diseñamos los dispositivos y mejoramos la selección de las herramientas. Por ejemplo, las brocas de las herramientas de este proceso nos duraban 90 piezas, y hacíamos 50 piezas diarias, desde las 7 de la mañana a las 11 de la noche. Las cambiamos a unas de carburo con refrigeración interna, con conos balanceados, y ahora hacemos 200 piezas por día”, cuenta Manir Romo.

IMC cuenta con una estación afuera de las máquinas que carga y descarga las piezas mientras las máquinas están mecanizando. Para poder hacer eso, esas dos máquinas tienen palets para que la máquina no esté parada, y pueda bajar y subir las piezas.

“Como tenemos alta mezcla y bajo o medio volumen, eso nos ayuda mucho, porque nuestros cambios de modelo al día son de 4 o 6. Por eso, los dispositivos los diseñé para estas máquinas que tienen el palet, porque hay una máquina que está trabajando adentro, pero necesito que esa de afuera esté trabajando más”, explica el ingeniero Manir Romo.

De esa manera, pasaron de hacer pieza por pieza, para hacer de a 10 piezas por montada. Ahora la máquina siempre está trabajando y nunca se para.

El día de mi visita al taller de IMC estaban mecanizando una parte para un componente eléctrico. Manir Romo diseñó el proceso para hacer toda la pieza completa, que lleva dos pasos: se toma la materia prima, que es el cubo de acero, y se realiza el mecanizado de la parte inferior, donde se le hace un planeado y una ranura, además de los barrenos profundos.

En esa misma estación se hace un giro de 180o para hacerle un mecanizado de +/- 1 milésima con un acabado de una rugosidad de 32 ra. “En la maquina utilizamos la potencia de los 20 caballos que tiene la máquina para desbastar de manera rápida todo el material que tiene la pieza y para darle el buen acabado que requiere. Anteriormente, en otro centro de mecanizado hacíamos 4 piezas por hora. Ahora en el centro de mecanizado vertical Hyundai Wia KF4600 hacen 8 piezas por hora, pero ya terminadas”, explica el ingeniero Manir Romo. La pieza mecanizada es un componente eléctrico que va en los transformadores y se lo fabrican a una empresa en Chicago.

“Nosotros pasamos de la parte de mecanizado mecánicamente al control numérico. Fueron muchos años de mecanizar, y ahora ya son muchos años de control numérico también. Cambiamos la mentalidad de la manufactura, a hacer una manufactura más esbelta. Todos estos cambios han venido de ver nuevas tecnologías en las ferias. Por ejemplo, en la IMTS de Chicago, en 1994, yo fui por una máquina que vi en la revista de Modern Machine Shop. Fue mi primera incursión en Chicago y de ahí salió el primer torno CNC de mi empresa”, cuenta con orgullo el ingeniero Manuel Romo.

Contenido relacionado

Principios del mecanizado asistido por vibración

VibroCut, un método desarrollado por el Instituto Fraunhofer de Máquinas-Herramienta y Tecnología de Conformado (IWU), consiste en superponer vibraciones de baja frecuencia o ultrasonido en el proceso de maquinado convencional.

Leer MásMazak celebra 50 años de manufactura en EE. UU. con novedades en IMTS 2024

Mazak conmemora sus 50 años de manufactura en Estados Unidos durante la IMTS 2024, presentando innovadoras soluciones de automatización y sus avances en Industria 4.0.

Leer MásMecanizado completo: innovación para una producción sostenible

El futuro de la manufactura de componentes metálicos está en la sostenibilidad y eficiencia. Los proveedores del sector le apuntan a soluciones y tecnologías de mecanizado completo para optimizar procesos

Leer MásMazak presenta avances clave en tecnologías de mecanizado en IMTS 2024

En la IMTS 2024, Mazak destacó tres innovaciones en su línea de máquinas-herramienta: el centro de mecanizado horizontal HCN-4000 Neo, el torno multitarea HQR 200/3 Neo y la serie de máquinas tipo suizo Syncrex 25/8. Estas tecnologías están diseñadas para maximizar la productividad y precisión en una amplia gama de aplicaciones, desde la producción de piezas pequeñas y complejas hasta el mecanizado pesado.

Leer MásLea a continuación

10 tendencias que se están tomando los talleres metalmecánicos mexicanos

Modern Machine Shop México resume las tendencias y tecnologías a observar por parte de los talleres de mecanizados en México.

Leer MásLos beneficios de las máquinas-herramienta multitarea

La tecnología de máquinas-herramienta multitarea ha revolucionado la manufactura y sigue desempeñando un papel fundamental en talleres de mecanizado que han adoptado esta tecnología.

Leer MásPor qué los talleres en México usan tornos tipo suizo

En México, el uso de tornos tipo suizo ha venido en crecimiento. Si bien empezó con aplicaciones dedicadas a la industria de la joyería y médica, ahora se utilizan para diversas aplicaciones en las industrias automotriz, electrónica, aeroespacial y de petróleo y gas.

Leer Más

.jpg;width=70;height=70;mode=crop)