La comunicación supera los obstáculos de monitoreo de máquinas

Cuando los métodos de lápiz y papel para rastrear la eficiencia del trabajo dejaron a los ingenieros y gerentes de AccuRounds en la incertidumbre, el taller se cambió a MachineMetrics. Pero el monitoreo de la máquina trajo consigo desafíos éticos.

Compartir

Lea a continuación

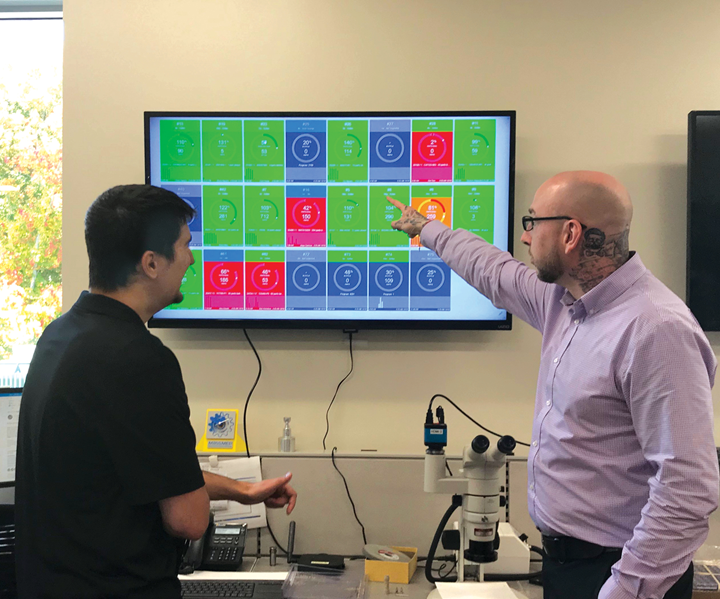

Paul Cabral y Jake Perry, dos de los ingenieros de procesos de AccuRounds, revisan los paneles de monitoreo de máquinas de MachineMetrics en tiempo real.

Después de tratar de hacer seguimiento a la eficiencia del taller con lápiz y papel, AccuRounds decidió implementar un sistema de monitoreo de máquina con la ayuda de MachineMetrics. Esta práctica basada en datos demostró rápidamente los beneficios del monitoreo en tiempo real. Sin embargo, también trajo consigo algunas tensiones entre los empleados del taller. La historia de AccuRounds puede servir como un caso de estudio sobre cómo implementar dicha tecnología de manera efectiva.

AccuRounds, con sede en Avon, Massachusetts, es un fabricante avanzado de propiedad familiar (segunda generación) que proporciona componentes mecanizados a industrias como la de equipos médicos y la aeroespacial. Mike Tamasi, presidente y CEO de AccuRounds, atribuye a su gente el éxito del taller.

En 2017, AccuRounds inició conversaciones con MachineMetrics e instaló su sistema de monitoreo de máquinas en 10 máquinas CNC a principios de 2018. En un año, el taller había conectado otras 13 máquinas y había mejorado los procesos, así como la colaboración entre ingenieros y operarios. Debido a que AccuRounds tenía una historia de construcción de una cultura fuerte desde la oficina principal hasta el taller, la gerencia trabajó premeditadamente para controlar la incomodidad entre los operarios, que surgió durante los primeros meses después de su instalación.

Alejándose del seguimiento manual

El objetivo de AccuRounds era medir la eficiencia de los procesos de mecanizado del taller. “En un momento, lo hacíamos a mano, en papel, cada hora, y mis pies viven para contarlo”, dice Jim Fruzzetti, ingeniero de manufactura. “No era el más eficiente”.

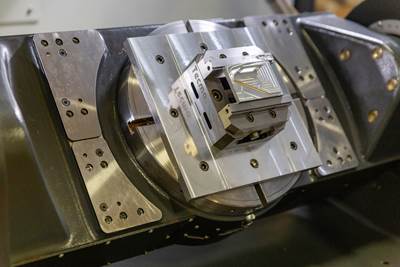

Paul Cabral analiza las tasas de ejecución utilizando la pantalla del operario de MachineMetrics.

El ingeniero de procesos, Paul Cabral recuerda cómo eran las cosas antes de MachineMetrics: “Registrábamos hasta donde [nuestros operadores] estaban llegando en cuanto a tasas y piezas por hora. Su información se estaba perdiendo en el tiempo. Salías a la planta y te decían: ‘Las cosas están funcionando bien. Y lo tomabas por cierto’. Pero a veces, dice Cabral, las cosas no estaban funcionando bien. El tiempo que llevó descubrirlo fue una pérdida. “Si un trabajo estaba programado para ejecutarse durante tres días, solo esperábamos que ese tercer día se hiciera. Si no era así, entonces, tal vez sería en ese momento cuando interactuaríamos con ese operario. Estábamos empezando a darnos cuenta de lo importante que era rastrear eso”.

Después de observar un par de sistemas de monitoreo de máquinas diferentes, Tamasi dice que MachineMetrics “nos pareció correcto”. El hecho de que también sea una empresa con sede en Massachusetts fue una buena ventaja. Otra fue la arquitectura abierta de la plataforma. “Si se nos ocurre una idea y MachineMetrics la implementa, entonces todos ganan”, dice. “Del mismo modo, si hay otro cliente que se le ocurre algo, MachineMetrics simplemente lo abre a todos para que podamos aprovecharlo. Esa no es una filosofía de “vamos a mantener las cosas en secreto”. Es un entorno para compartir”. Esa cultura de compartir también era lo que el Tamasi esperaba lograr con la implementación del software en AccuRounds.

Monitoreo de procesos, no monitoreo de personas

Tamasi y la gerencia del taller previeron una pequeña resistencia por parte de los empleados a una tecnología de proceso tan radicalmente diferente, y hablaron un poco antes de la instalación.

“No creo que la gente realmente comprendiera lo que iba a ser hasta que dijeron: “Oh, hay una tablet frente a mí. Guau, mira el color, ¿y qué significa todo eso?”, cuenta él. “Solo comenzamos con las 10 máquinas que creíamos que tenían mejor rendimiento, aquellas en las que sería más fácil implementar el monitoreo y produciría menos resistencia”.

Además de elegir máquinas de mayor rendimiento, la gerencia escogió a los empleados del taller que pensaban que comprenderían rápidamente y le darían la bienvenida a la tecnología.

Tamasi no era ajeno a los posibles obstáculos en la moral de los empleados que tales cambios podrían traer. “Creo que uno de los desafíos a través de la implementación fue superar todas las prevenciones: “¿Por qué estás viendo lo que estoy haciendo?, explica él. Por ejemplo, cuando las personas operan dos máquinas, puede ser un desafío mantenerlas a ambas “en verde”. Algunos operarios temían ser penalizados porque una máquina arrojara resultados “rojos”, cuando en realidad estaban produciendo algo al 50% versus cero. “Entonces obtienen una producción del 150% frente a nada en esa segunda máquina. Y está bien”, dice Tamasi.

De acuerdo con Tamasi, el enfoque de la supervisión de la máquina está en el proceso, no en los individuos. En lugar de usar la tecnología para disciplinar a los trabajadores individuales, la usa para ver dónde se está desmoronando un proceso: “No hemos tomado ningún tipo de acción disciplinaria por parte de un individuo. Es realmente una cuestión de averiguar dónde se está afectando el proceso”.

Por ejemplo, dice que el monitoreo puede revelar que la falta de capacitación ha hecho que un trabajador falle: “Una persona podría estar en una máquina en la que no debería estar, y arroja resultados ‘rojos’ porque simplemente no tiene el entrenamiento apropiado. De modo que eso depende de nosotros y de la empresa: que esa persona reciba la capacitación adecuada. Cuanto más se produjeron esas instancias, más se abordaron de la manera correcta y más cómodo se sintió nuestro equipo utilizando MachineMetrics”.

La visión del operario

¿Cómo se sintieron las cosas desde la perspectiva de los operarios?

“Lo teníamos en mi antigua empresa, pero solo los supervisores podían verlo, para que supieran cuándo la máquina está apagada”, dice uno de los operarios. “Es genial que podamos verlo también, así que sabemos si estamos atrasados”.

“No me está midiendo, está midiendo el proceso”, dice otro operario. “Si es rojo, hay menos posibilidades de obtener un bono, pero no entro en pánico. A veces es una inconsistencia, el tiempo esperado incorrecto para una operación o una herramienta que lleva más tiempo en procesar. Puede depender de si están experimentando con herramientas. Siempre estamos tratando de mejorar el proceso”.

Un tercer operario dice: “Por lo general, no me gusta mirar la pantalla, porque luego te microgestionas”. Aún así, agrega, es bueno poder ver mejoras: “Cuando llegué a esta celda, el cambio de mi herramienta era de nueve minutos, y lo reduje a siete minutos y 30 segundos”. Lo primero que les dice a los alumnos es “no mires la pantalla”. “Es posible que se enfoquen en cumplir la meta”, dice, “pero entonces la mitad de sus piezas serán defectuosas. Después de un mes, deberías ser naranja todo el tiempo”.

Los beneficios del monitoreo de la máquina

Los beneficios para la eficiencia del taller son innegables: un aumento del 20% en la efectividad general del equipo (OEE), una reducción del 15% en el gasto en herramientas y una reducción del 52% en las tasas de rotación. La compañía indica que después de 60 días había logrado un retorno total de su inversión.

Cabral dice que los datos de MachineMetrics equivalen a un gráfico de Pareto para ver dónde deben enfocarse los esfuerzos de capacitación. Por ejemplo, si el tiempo de inactividad es atribuible al cambio de herramienta, y ese cambio de herramienta le está tomando al operario 30 minutos, tal vez volver a capacitar a ese operario puede reducirlo en cinco minutos.

Las pantallas verdes en estas máquinas representan la visión del operario de MachineMetrics en acción.

Para Jake Perry, otro ingeniero de procesos, el sistema le ha ayudado al taller a identificar trabajos y procesos problemáticos de manera más rápida y eficiente. Antes de monitorear la máquina, descubrir qué salió mal en un trabajo significaba ir a averiguar con el operario días después de que el trabajo fuera realizado. El operador, habiendo realizado múltiples trabajos desde entonces, a menudo no podía recordar los detalles. Con MachineMetrics, el operario puede poner notas dentro de las categorías de tiempo de inactividad explicando qué sucedió o qué problemas recurrentes puede haber.

Comunicar, comunicar, comunicar

La gestión de AccuRounds en los casos iniciales de resolución de problemas derivados de la programación de turnos sirve como un ejemplo de por qué la mayor cantidad de visibilidad de datos requería más, y no menos, comunicación.

Cuando el primer turno del taller terminaba a las 3:30 p.m., algunos de los empleados del segundo turno comenzaban a las 4 p.m. Esto significaba que llegaban a una pantalla roja, ya que la tasa se medía desde las 3:30 p.m. hora de inicio. Eventualmente, puede convertirse en naranja y tal vez verde al final del turno, pero estos operarios del segundo turno estaban poniéndose al día todo el tiempo. Mientras tanto, algunos operarios de primer turno que podrían permanecer más allá de las 3:30 p.m. se quejaban de que el MachineMetrics los sacaba del programa, obligándolos a desconectarse y volver a ingresar durante la última media hora.

Debido a que MachineMetrics se usa para rastrear el tiempo de actividad de la máquina en general, el taller ahora mide la eficiencia con un “turno” virtual de 24 horas dentro de MachineMetrics para simplificar.

Habiendo sorteado las olas provenientes de la implementación del monitoreo de máquinas, el consejo de Tamasi a los talleres que buscan la adopción de esta tecnología basada en datos se trata de comunicación. “Comience con poco”, dice. “No intente abarcar todo el taller”. Una vez hecho esto, recomienda celebrar las conquistas obtenidas con los trabajadores del taller. “Celebrar las oportunidades de mejora. Comunicar, comunicar y comunicar".

| EMPRESA: AccuRounds.

PROBLEMA: Los métodos de lápiz y papel para rastrear la eficiencia del trabajo no le daban certeza a los ingenieros y gerentes de AccuRounds en la incertidumbre. SOLUCIÓN: Sistema de monitoreo de máquinas de MachineMetrics. RESULTADOS: Mayor efectividad general del equipo (OEE), reducciones en las tasas de rotación, cultura de mayor comunicación. |

Contenido relacionado

Aprenda a solucionar errores de códigos G en CNC

Guía esencial para identificar y corregir errores comunes de programación u operación con códigos G en máquinas CNC.

Leer MásConsejos para diseñar programas CNC efectivos

El modo en que se formatea un programa de código G afecta directamente la productividad del personal que lo utiliza. Diseñe programas CNC que faciliten el trabajo de las personas encargadas de la configuración del CNC y de los operarios.

Leer MásReconstrucción de rectificadoras: bajo costo, mayor rendimiento

Al reconstruir sus máquinas rectificadoras, un fabricante de herramientas consiguió velocidades más altas a tres cuartas partes del costo de una máquina nueva.

Leer MásManufactura esbelta en la fabricación de tornillos

Agilizar de forma sostenible la producción de una mezcla variada de trabajos de bajo volumen no solo depende de una estrategia dirigida a los talleres de trabajos, sino también de la motivación y entusiasmo humanos.

Leer MásLea a continuación

Beneficios del monitoreo de máquinas en talleres de mecanizado

La visualización de datos es el primer paso para utilizar los datos de monitorización de las máquinas, pero para pasar al siguiente nivel se necesita buscar tendencias en los datos. Conozca cómo la adopción de tecnologías de monitoreo optimiza la producción y el rendimiento.

Leer MásCOVID-19: Machinemetrics abre acceso a sus herramientas de monitoreo remoto

El programa, que incluye a talleres en México, ofrece acceso gratuito a la plataforma IoT de MachineMetrics, aplicaciones de monitoreo remoto y asesoría sin costo para quienes estén produciendo piezas para atender la pandemia.

Leer MásMesas magnéticas optimizan la electroerosión en producción de piezas complejas

Evolución en Moldes venía asumiendo varios retos para el mejoramiento de sus procesos de manufactura de componentes complejos para sus moldes. La aplicación de mesas magnéticas optimizó el mecanizado por electroerosión y mejoró sus tiempos de entrega.

Leer Más