Para fijaciones de mecanizado CNC, la “automatización” significa más que eliminar la sujeción manual. Con un sistema hidráulico de sujeción de trabajos, la realimentación de presión desde orificios de aire estratégicamente ubicados puede brindar un medio sencillo y efectivo de ahorrar tiempo y asegurar la consistencia y confiabilidad del proceso.

Funciones principales de los sistemas de sujeción de trabajos hidráulicos

Generalmente, estos sistemas desarrollan tres funciones: verificar si los clamps se han movido de posición, verificar si las partes han sido cargadas correctamente, y verificar si se han cargado las partes correctas en las fijaciones correctas.

La sujeción de trabajos hidráulica con autovalidación puede ser como una verificación de los encargados de las máquinas. Sin embargo, si los robots están haciendo la carga, esa capacidad puede ser esencial, dice Scott Bower, socio del proveedor de fijaciones personalizadas DMT Workholding.

“Un costo de reemplazar al humano es que usted pierde juicio, y eso es lo que esta clase de características de fijaciones reemplaza”, explica. “Ellas confirman cosas que usted normalmente contaría con que un operario valide”. Respecto a cuáles fabricantes se benefician más, “podría ser cualquier taller o GM. Si están operando de manera desatendida, tienen que tener esta clase de realimentación para asegurar que están haciendo partes buenas y protegiendo sus equipos”.

DMT ha tenido más oportunidad de proveer esta clase de realimentación porque un número cada vez mayor de clientes ve la automatización como respuesta a las carencias de habilidades y a las presiones de competitividad, dice él. En algunas plantas, los brazos sobre rieles para la atención de la máquina están reemplazando los vehículos sobre rieles para transporte de pallets a medida que el trabajo de alto volumen lleva a los fabricantes a abandonar sus sistemas lineales de pallets.

Los robots también están reemplazando a las personas en una menor escala, como es el caso en las celdas que consisten en un solo brazo de seis ejes y apenas unas pocas máquinas-herramienta. Mientras tanto, estos clientes de DMT han llegado a ver la realimentación de detección de presión como una característica básica y esencial de cualquier fijación hidráulica nueva, dice Bower.

“En el pasado, vincular esta clase de realimentación a un CNC o controlador de robot habría requerido un ingeniero de controles y una integración profunda. Ahora, esta capacidad se ha vuelto estándar en la mayoría de máquinas”.

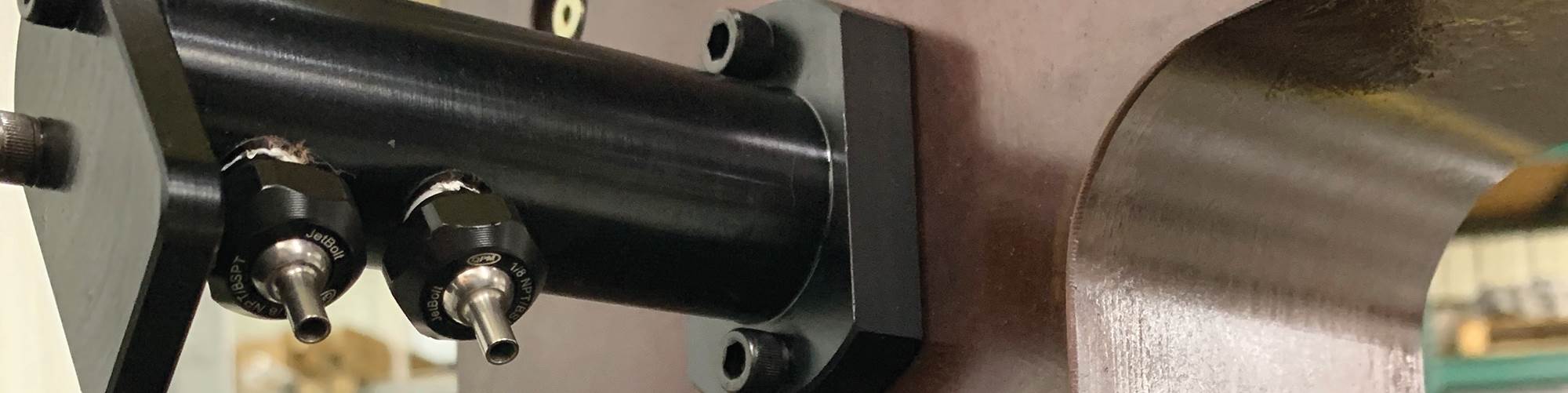

La simplicidad de la detección de presión en la sujeción de trabajos

Lo atractivo de la realimentación de detección de presión es la simplicidad, dice él. Todo lo requerido para validar que la fijación está operando adecuadamente está contenido en la fijación misma. Para un taller metalmecánico, estos sistemas brindan tres salvaguardas:

- Confirmación del asiento de parte. Las lecturas de presión desde orificios de aire ubicados estratégicamente pueden indicar si una parte está montada adecuadamente en la fijación. Si no, el robot puede ubicar la parte en cualquier parte y continuar su rutina, o el operador puede ser alertado para arreglar el problema.

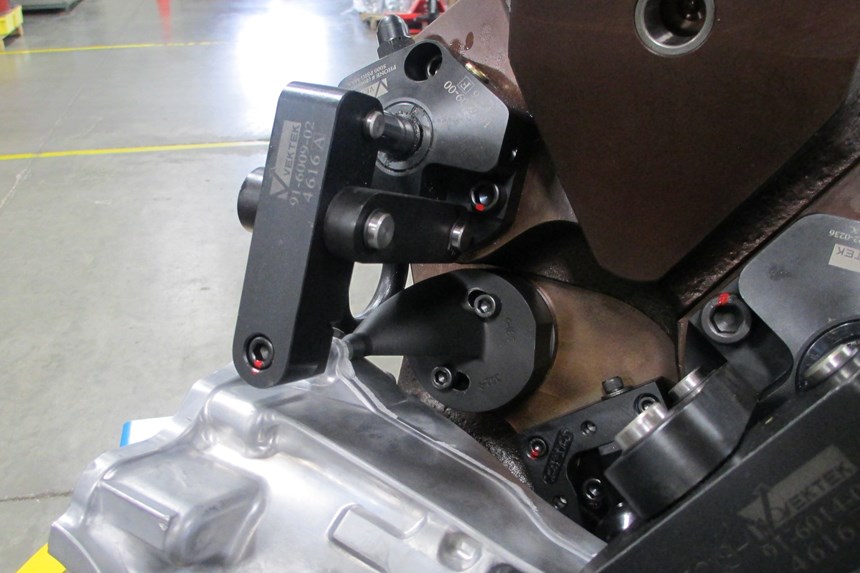

- Confirmación de la rotación del clamp. Los sensores de presión neumática pueden determinar si los clamps individuales han rotado completamente hasta sus posiciones cerrada y/o abierta. Esto puede ser particularmente importante en los casos en que los pequeños movimientos de máquina tienen riesgo de colisiones entre herramientas, fijaciones y partes, dice Bower.

- Validación de parte. Algunas fijaciones pueden sujetar dos partes diferentes porque tienen patrones idénticos para ubicaciones de sujeción según los datos. En este caso, pueden emplearse interruptores neumáticos para diferenciar partes y asegurar que sea la parte correcta la que esté cargada antes de que comience el mecanizado.

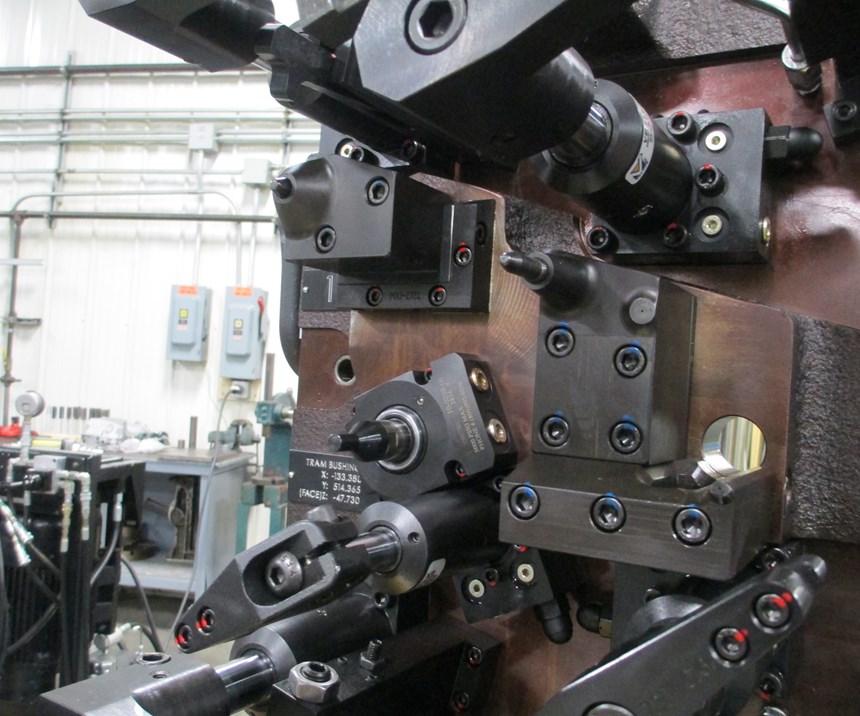

Optimización de las aplicaciones de alta producción con fijaciones autovalidantes

Generalmente, entre más partes iguales o similares puedan realizarse en las mismas fijaciones y máquinas, mayores las oportunidades y beneficios asociados con fijaciones de autovalidación.

“Si el volumen está ahí, la automatización generalmente es más fácil de justificar”, dice Bower.

La razón es porque las aplicaciones de alta producción hacen práctico dedicar fijaciones a las máquinas. Una conexión “viva” –es decir, un vínculo directo al CNC y un suministro continuo de fluido hidráulico y aire– es una ventaja significativa para adecuar la presión de sujeción e implementar características como la confirmación del asiento de parte, dice él.

Con un VMC, la solución puede ser tan simple como cablear discretamente a través de la zona de trabajo. Sin embargo, los HMC valorados por muchos fabricantes que operan de manera desatendida requieren uniones rotativas y brazos articulados para manejar las mangueras.

Sin embargo, las uniones rotativas pueden ser complejas y requieren mantenimiento regular. Más aún, dedicar fijaciones a las máquinas no es una opción para los fabricantes que requieren flexibilidad. Por ejemplo, algunas operaciones emplean sistemas de pallets lineales, conocidos también como sistemas de manufactura flexible (FMS).

En estos sistemas, los vehículos guiados por robot (RGV) trasladan las fijaciones cargadas por personas hacia cualquier máquina-herramienta según lo requiera la programación. Para estos usuarios, DMT a menudo recomienda unidades como el sistema Vektek Guardian, un monitor de presión hidráulica que puede detectar la pérdida de presión que pudo haber ocurrido en el tiempo entre la carga de la fijación y su traslado a la máquina-herramienta. Sin embargo, la realimentación de presión más allá de eso –incluidas características como la confirmación del asiento de parte– generalmente no es práctico sin una conexión viva.

No obstante, estos fabricantes tienen otra opción en sistemas de acople de pallets, ya que una vez la fijación está en posición, provee una conexión viva directa. Las fijaciones pueden retirarse y reemplazarse fácilmente usando carros robóticos, montacargas o cualquier otro método. “Usted tiene lo mejor de ambos mundos: hidráulica viva y los elementos de fijación que estamos discutiendo, y también la flexibilidad de mover fijaciones dentro y fuera de las máquinas”, dice Bower.

Eliminación de la necesidad de sondas con fijaciones autovalidantes

La sujeción de trabajos con autovalidación ofrece más que una verificación esencial para las personas y la automatización. “Una gran cosa de la que hablamos a diario es cómo estos elementos que estamos construyendo en las fijaciones eliminan o reducen la cantidad requerida de sondeo por contacto en la máquina”, dice Bower.

Entre los ciclos de sondeo eliminados de forma más común están aquellos usados para asegurar que las partes estén ubicadas apropiadamente en las fijaciones, particularmente en casos donde el acceso es difícil. En otros casos, las sondas se emplean para asegurar que la parte, la fijación y el programa coinciden antes de que comience el mecanizado.

“Estamos eliminando los ciclos de sondeo regularmente”, dice. “Mucho de esto es tiempo muerto de husillo, no hay valor agregado”.

Lo que es peor, las ineficiencias del sondeo a menudo se quedan en los procesos del fabricante. “Digamos que un clamp de sujeción hidráulica en el tombstone de un HMC no se quita a tiempo por la razón que sea, y un cortador PCD con soldadura fuerte de 5,000 dólares se quema”, dice él acerca de un escenario hipotético.

“Después del regaño por haber perdido el presupuesto de la herramienta, el ingeniero de manufactura o el mecánico pueden comenzar a correr un ciclo de sondeo para verificar que el clamp está fuera de posición, aun cuando ese era un escenario de uno en un millón y no es probable que la colisión ocurra otra vez. Dos años después, el empleado que lo arregló ha seguido adelante. Ese taller aún está gastando de 15 a 20 segundos de tiempo de sonde en cada ciclo solo para verificar que eso no volverá a pasar. Simplemente no hay necesidad para este tipo de cosas. Una fijación correctamente diseñada puede hacer esto con cero tiempo de husillo”.

Contenido relacionado

Collet chuck vs. chuck de mordazas: la elección correcta

Entienda cómo la elección entre un collet chuck y un chuck de mordazas puede influir en la velocidad, precisión y productividad de sus operaciones de torneado.

Leer MásMecanizado de piezas de aluminio en producción a gran escala

Explore cómo las técnicas de alta precisión en la fabricación de agujeros y el montaje con precisión de micras pueden transformar la producción de aluminio.

Leer MásSchunk fortalece el sector metalmecánico en México con la inauguración de su nuevo centro tecnológico en Querétaro

El 22 de agosto de 2024 fue una fecha clave para el sector metalmecánico en México con la inauguración del nuevo centro tecnológico de Schunk en el Parque Industrial Tecnológico Innovación de Querétaro.

Leer MásSistemas de sujeción: claves para mejorar el mecanizado en cinco ejes

Cuando se trata de sistemas de sujeción de piezas, los talleres pueden elegir entre opciones que proporcionan flexibilidad, ayudan a aumentar el rendimiento y permiten el mecanizado en cinco ejes.

Leer MásLea a continuación

Transformando el mecanizado de hélices con sistemas de sujeción

Encontrar una forma de fijar hélices marinas resultó ser el mayor desafío de este taller en el desarrollo de una celda de mecanizado automatizada.

Leer Más¿Por qué usar torno-fresado?

Los fabricantes de máquinas-herramienta se dieron cuenta de que las piezas torneadas a menudo requerían también, al menos, algún trabajo de fresado o taladrado. Por ello aumentaron las capacidades de los tornos mediante husillos adicionales para el trabajo con herramientas giratorias. De esa manera surgieron las máquinas de torno-fresado.

Leer MásLa tecnología: recurso primordial para ser proveedor de la industria aeroespacial en México

Indumet Aerospace es una de las empresas pioneras en México como Tier 1 de la industria aeroespacial. La inversión en la última tecnología para el mecanizado en 5 ejes ha sido una de las claves del éxito que la ha llevado a ser proveedora de reconocidos OEM.

Leer Más