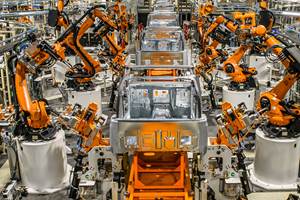

Las instalaciones de manufactura automatizadas están llenas de barreras físicas –guardas y protecciones– debido a nuestros temores.

Es decir, por nuestros temores totalmente legítimos. Los sistemas automatizados, robots industriales en particular, son capaces de moverse de forma rápida e inesperada, poniendo en peligro a un humano que se acerque demasiado. Una barrera es una precaución razonable. Sin embargo, Patrick Sobalvarro indica que las barreras están lejos de ser medidas de seguridad realmente efectivas. Las personas son rápidas e inteligentes, y generalmente demasiado efectivas para encontrar salidas a las barreras físicas. Él espera el día en que las personas puedan trabajar de forma segura y sin barreras junto a poderosos robots, porque la tecnología de visión y la inteligencia artificial (IA) brindan una seguridad mayor a la que puede entregar una barrera física.

Y el día en que esto sea posible podría llegar este año.

El Dr. Sobalvarro es uno de los cofundadores de Veo Robotics de Cambridge, Massachusetts, una compañía que ha estado trabajando para desarrollar un sistema de robot colaborativo o “cobot”, basado no en las limitaciones de fuerza y velocidad –típico de los cobots en uso en la actualidad– sino en el monitoreo de la velocidad y la separación que se logra confiablemente usando la IA y la tecnología de visión avanzada.

El sistema “Freemove” de Veo puede hacer colaborativo cualquier robot, dice él, brindándole la capacidad de operar cerca de una persona sin amenazar su seguridad. De hecho, durante mi visita a las oficinas principales de Veo, observé demostraciones que involucraban robots industriales estándar de marcas que reconozco. Los estándares de seguridad de robot existentes, incluidos ISO 10218, ISO/TS R1506 e IEC 61508, todos reconocen este enfoque del sistema para lograr la seguridad del operador, y Veo espera tener en el mercado una versión comercial de Freemove para las instalaciones de producción hacia finales de este año.

El sistema responde a lo que pronto será reconocido como una necesidad creciente de automatización colaborativa, dice él, una necesidad que los cobots más comúnmente usados, disponibles hoy, no pueden satisfacer solos.

La automatización colaborativa “le da a usted la opción de tener un humano en el ciclo”, dice él, y esta opción –en contraposición a la automatización completa– está volviéndose más valiosa. La automatización total es cada vez más problemática debido a varias tendencias en manufactura, incluidas la personalización en masa, ciclos de producto más cortos y exigencias de calidad más rigurosas.

“Para un creciente número de productos manufacturados, usted nunca amortizará el costo de la automatización completa y dedicada antes de que tenga que cambiar el proceso”, dice él.

En cambio, la opción que da sentido económico en estos casos es una automatización parcial, que pueda desplegarse de nuevo y que opere de forma segura junto con un ser humano. La automatización colaborativa es la forma de lograr esto.

Ahora, los cobots normalmente logran esta seguridad, en parte por operar a velocidades y niveles de fuerza más bajos de los que podrían causar daño, limitando así la carga máxima a quizás 10 kilogramos, incluyendo el efector final del cobot.

El Dr. Sobalvarro indica que sólo una pequeña parte de las aplicaciones con robots industriales implican cargas tan livianas. El sistema Veo busca permitir que los robots, suficientemente rápidos y poderosos como para herir seriamente a un humano, sean controlados, de modo que también se vuelvan colaborativos.

La tecnología de visión que permite esta posibilidad ha llegado apenas en los últimos cinco años, dice él. Uno de los primeros usos fue en los videojuegos. La seguridad no es un juego, por supuesto, pero la capacidad de visión de seguimiento de movimiento usada por Veo es como una versión industrial de rango más amplio de la clase de detección de movimiento usado por el accesorio de juegos Xbox Kinect.

Observando oclusiones

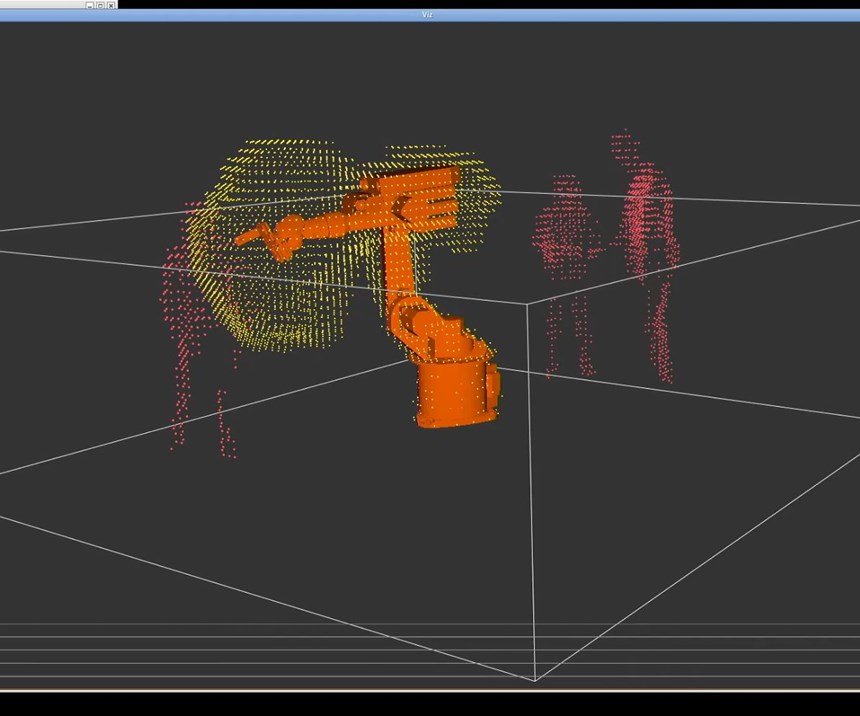

El Dr. Sobalvarro explica cómo trabaja el sistema que se basa en esta tecnología de detección. La automatización colaborativa de Veo emplea cuatro o más cámaras de visión, montadas en lo alto de un robot, que tienen campos de visión traslapados. Cada cámara envía repetidamente destellos infrarrojos (IR) para mapear todo objeto en su campo de visión mediante reflexión IR. La resolución de las cámaras desarrolladas por Veo es lo suficientemente alta para distinguir un dedo humano a 10 metros. Treinta veces por segundo, el sistema colaborativo mapea la vecindad del robot combinando los datos de todas las cámaras. En este campo combinado, dice él, el sistema está buscando oclusiones.

Es decir, el sistema está buscando cualquier volumen de espacio que no pueda ver por algo que esté bloqueando su vista. Cualquier oclusión que sea un poco más grande que una rebanada de pan, o mayor, se asume que puede ser capaz de contener a un humano (lo que significa potencialmente un humano muy pequeño), y el análisis de estas oclusiones se usa para detectar problemas de seguridad.

Las transiciones de fase registradas a través de las 30 muestras por segundo registran el progreso de cualquier oclusión. Si el curso de movimiento de una oclusión puede sugerir que un humano ha entrado a la zona de trabajo y entra en el rango del robot, entonces se considera que el espacio está “infectado” por la oclusión y el sistema responde en consecuencia. Desde esta posición actual de la oclusión, el software Freemove compara, entonces, futuros estados basados en movimientos posibles del robot y movimientos posibles del presunto humano a una velocidad que se asume en 2 metros por segundo. Si los horizontes de eventos de estos dos actores llevan a cualquier estado posible en el cual el humano entre en contacto con el robot, entonces el robot se ralentiza o se detiene.

Fundamentalmente, el sistema emplea la IA, pero no el aprendizaje automático, dice el Dr. Sobalvarro. El aprendizaje automático es probabilístico, por lo cual los estándares de seguridad relevantes dejan claro que no se permiten enfoques estadísticos para disparar medidas de seguridad.

“Incluso un muy buen aprendizaje de la máquina podría tener una falla en 10,000, lo cual es demasiado en lo que respecta a seguridad humana en un ambiente de manufactura”.

La IA, en cambio, implica un cálculo rápido para el análisis de oclusiones combinado con una clasificación según el reconocimiento del modelo.

El último componente, la clasificación, hace el análisis de oclusiones más eficiente. Desde los datos de visión, el sistema está equipado para identificar el robot, las fijaciones y la pieza de trabajo, excluyéndolas de ser posibles oclusiones. Esta clasificación también ayuda a hacer que el sistema sea rápido de instalar –un valioso beneficio colateral–. No se requiere una localización precisa de las cámaras, ya que una vez están montadas, el sistema puede configurarse en “cero” al ubicar la base del robot.

Motivos humanos

¿Por qué el sistema de inteligencia artificial es más seguro que una barrera? Porque las barreras son vulnerables a la inteligencia humana, dice el Dr. Sobalvarro. Los humanos siguen motivos conflictivos que los ponen en peligro.

“La carrera de una persona que trabaja en manufactura implica una gran cantidad de entrenamiento en seguridad, pero implica aún más entrenamiento en cuán importante es mantener la producción andando”, dice él.

En un instante, estas dos prioridades pueden entrar en conflicto. El trabajador al que se le cayó un ítem detrás de la barrera de seguridad puede resistirse a interrumpir la producción sólo para recuperar el ítem. Ese trabajador puede ver cómo arreglárselas o moverse por encima o por debajo de la barrera –un movimiento que se hace en un instante y puede resultar en lesiones o ser fatal–.

En contraste, no hay una forma similar de engañar al sistema de visión y la IA con apenas un simple impulso de un solo momento. Si el trabajador intentara hacer eso tapando la cámara, entonces esto produciría una oclusión que llevaría a una respuesta del sistema. Con el sistema de visión y la IA, simplemente no hay una barrera que pueda ser saltada.

Antes, ha habido sistemas sin contacto para monitoreo de velocidad y separación de robots. Cortinas de luz, por ejemplo. Sin embargo, dispositivos como estos sólo pueden ser conservadores, manteniendo la barrera de disparo lejos del alcance del robot. Ellos no permiten colaboración, no permiten que el humano y el robot trabajen fácilmente juntos en proximidad, de modo que la automatización no tiene que cumplir cada detalle.

De hecho, el Dr. Sobalvarro señala que no hay nada del sistema Veo que se adapte específicamente a un robot. La última esperanza de la compañía es que cualquier maquinaria industrial automatizada pueda regirse por un sistema como este, generando fábricas sin vigilancia a través de las cuales la gente pueda moverse libremente, con seguridad y sin temor.

Contenido relacionado

Cómo llevar la inteligencia artificial a la producción industrial

Descubra cómo el aprendizaje automático, el mantenimiento predictivo y el análisis de datos son algunos de los valores agregados que la inteligencia artificial trae para elevar la eficiencia en la producción industrial.

Leer MásTransformando desafíos del mecanizado aeroespacial en oportunidades

Este fabricante aeroespacial duplicó un subconjunto de trabajo y su habilidad para convertir la resolución de problemas en el taller en nuevos productos comercializables.

Leer MásQué es la manufactura esbelta o lean manufacturing

La aplicación de la Manufactura Esbelta es uno de los pasos para el mejoramiento de la producción y también facilita el camino de cualquier planta o taller hacia la Industria 4.0.

Leer MásRécord de robots instalados en la industria automotriz

Con un millón de robots industriales operando en plantas automotrices, estos equipos están contribuyendo a la transición energética del sector automotor y optimizando procesos de producción. Datos clave de la Federación Internacional de Robótica (IFR).

Leer MásLea a continuación

10 tendencias que se están tomando los talleres metalmecánicos mexicanos

Modern Machine Shop México resume las tendencias y tecnologías a observar por parte de los talleres de mecanizados en México.

Leer MásNuevas tendencias en instrumentos de medición e inspección

La precisión en la manufactura no es opcional, es una necesidad. Desde la integración de sistemas de medición en tiempo real hasta innovaciones en tecnologías sin contacto, la medición precisa resulta esencial para cumplir con las exigencias de tolerancias estrictas y optimizar los procesos de control de calidad. Exploramos los recientes avances en metrología y su impacto en industrias como la automotriz y la aeroespacial, donde la precisión es clave.

Leer Más¿Por qué usar torno-fresado?

Los fabricantes de máquinas-herramienta se dieron cuenta de que las piezas torneadas a menudo requerían también, al menos, algún trabajo de fresado o taladrado. Por ello aumentaron las capacidades de los tornos mediante husillos adicionales para el trabajo con herramientas giratorias. De esa manera surgieron las máquinas de torno-fresado.

Leer Más