MachineDNA: creación de patrones de herramienta ajustados a las capacidades de la máquina

Una nueva capacidad CAM toma una instantánea de las características de desempeño de una máquina individual y usa la información para personalizar un patrón de herramienta optimizado para esa máquina específica.

Compartir

Lea a continuación

Algunos sistemas CAM ofrecen estrategias de patrones de herramienta que aseguran una carga consistente en la herramienta, controlando su ángulo de agarre con la pieza de trabajo. Usando este enfoque, la herramienta no se lleva a esquinas internas donde su ángulo de agarre (es decir, la fuerza ejercida sobre ella) se incrementa enormemente.

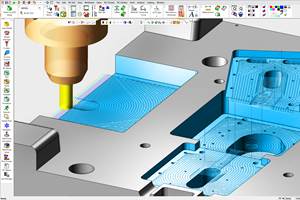

Delcam ha desarrollado una estrategia de desbaste diseñada para herramientas de carburo sólido que llama Vortex, la cual combina un agarre consistente de la herramienta con una estrategia de corte con pasos, ya disponible en el software PowerMill CAM de la compañía. Con este enfoque, la herramienta no baja inmediatamente después de cada pase subsecuente. En su lugar, se añaden movimientos de corte extra, trabajando desde la parte inferior de cada paso hacia arriba. Como resultado, el cortador inicial puede tomar una profundidad de corte axial mucho mayor y retirar una cantidad mayor de material, minimizando la cantidad de desbaste restante subsecuente que se requiere. Dependiendo de la geometría de la parte, el tiempo de mecanizado total puede reducirse hasta en 60 por ciento, según la compañía. Vortex está incluido en el PowerMill 2013, así como en muchas otras ofertas CAD/CAM de la empresa.

En sí mismo, esto ciertamente parece ser una estrategia viable de desbaste a alta velocidad. Sin embargo, como con otros patrones de herramientas generados por CAM, es genérica. Es decir, puede usarse para controlar casi cualquier máquina CNC adecuada una vez se escribe el posprocesador apropiado. Sin embargo hay un punto en el cual los límites operacionales de una máquina y sus controles entran en juego. Por ejemplo, una máquina simplemente puede no tener la capacidad de mantener la tasa de avance programada que de otra forma resultaría en un óptimo desempeño. Además, los controles difieren en términos de su velocidad de procesamiento, parámetros de mecanizado de alta velocidad y método para manejar transiciones arco/línea, entre otras características. Esto motivó a Delcam a mirar más de cerca cómo las diferencias entre máquinas individuales, incluso máquinas que son muy similares, afectan la velocidad general y la efectividad de un patrón de herramienta generado por CAM.

El resultado de estos esfuerzos es MachineDNA, una tecnología que la compañía desarrolló, más o menos de forma concurrente, con Vortex (las patentes están pendientes para ambas ofertas). Directamente integrado en un sistema CAM como PowerMill, MachineDNA le permite al sistema CAM recolectar datos de una máquina específica para establecer una línea base de desempeño y usar esa información para crear un patrón de herramientas individualizado y amoldado a la condición y capacidades de la máquina. Al aprender y aplicar las cualidades propias de una máquina, pueden resultar patrones de herramienta diferentes y efectivos aunque se aplique la misma estrategia general (por ejemplo, un ángulo de agarre constante).

CAM Individualizado

De forma simple, el MachineDNA busca determinar qué tipo de patrón de herramienta “disfruta” una máquina, de modo que el sistema CAM pueda generar tal patrón. A través de una serie de pruebas sencillas de movimiento en el eje en el cual no se desarrolla ningún corte real, una máquina define sus propias capacidades. Estas pruebas no necesitan realizarse cada vez que se crea un nuevo patrón de herramientas —sólo cuando se configura una nueva máquina o después de que una máquina ha pasado por un mantenimiento o actualización—.

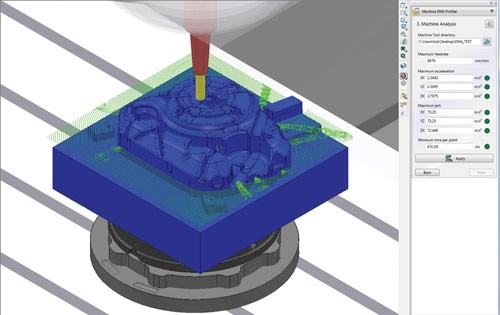

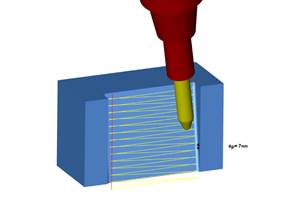

Para correr una prueba, los usuarios ingresan información básica, como modelo de la máquina, tipo de control y tasa de avance máxima en una sencilla interfaz en el sistema CAM. El MachineDNA genera automáticamente el código G que controla la máquina a través de los ejercicios. Durante las pruebas, los datos vuelven continuamente y se almacenan en un archivo específico de la máquina, que será accedido por el software CAM cada vez que cree un nuevo patrón de herramienta para esa máquina particular.

Las pruebas revelan un conjunto de características de desempeño claves. Estas incluyen el tamaño trocoidal óptimo para una tasa de avance dada, la distribución de puntos preferida por la máquina a lo largo de curvas y la forma más efectiva de moverse a través de transiciones arco/línea. Estos atributos serían difíciles sino imposibles de identificar con precisión para una máquina específica, incluso para un programador experimentado.

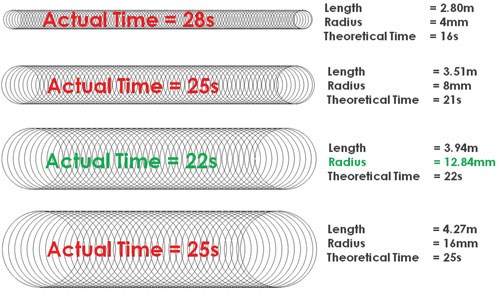

En un ejercicio, la máquina es dirigida para hacer una serie de movimientos circulares que determinan el radio trocoidal mínimo en el cual la máquina puede mantener la tasa de avance programada. Para un radio trocoidal que es más pequeño que el óptimo, la máquina normalmente no será capaz de mantener la tasa de avance programada. De igual forma, la máquina podría ser capaz de mantener la tasa de avance programada usando un radio trocoidal más grande, pero un radio más grande equivale a un patrón de herramienta más largo y un mayor tiempo de ciclo.

Las pruebas también determinan la distribución de puntos óptima para ajustarse a las capacidades de control de la máquina. Imagine un óvalo simple con dos líneas y dos arcos. El sistema CAM puede sacar este arreglo como dos líneas y dos arcos; deje las líneas como son, pero vuelva lineales los dos arcos para una distribución de puntos uniforme y suave; o redistribuya puntos en intervalos apropiados alrededor de la forma oval completa. Con base en las pruebas desarrolladas en un rango de controles, el MachineDNA toma en consideración las características del control cuando determina la distribución de puntos más apropiada a lo largo del patrón de la herramienta. También tiene en cuenta la velocidad de procesamiento del control para no alimentar demasiados puntos a un control más lento, lo cual podría causar potencialmente un bloqueo por congestión de datos.

Finalmente, cuando una herramienta pasa de una línea recta a un arco, algunos controles dejarán la herramienta ligeramente en el punto de la transición. Estas estadías deben eliminarse para mantener la tasa de avance programada a través del patrón de herramienta completo. Al entender las idiosincrasias de los diferentes controles, el MachineDNA provee los datos que le permiten al sistema CAM generar un patrón de herramienta optimizado que considera tales peculiaridades del control.

Aplicaciones futuras de MachineDNA

Inicialmente, el MachineDNA está disponible sólo para uso con la estrategia de desbaste Vortex. Esta estará disponible para los clientes, primero con el lanzamiento del PowerMill 2013, luego en otros sistemas CAM de Delcam. Sin embargo, la compañía planea aplicar esta tecnología de diagnóstico de máquina de otras formas. Puede usarse para generar patrones de herramientas en cinco ejes más efectivos, porque la interacción entre los ejes lineales y rotativos es complicada, y el desempeño de la máquina puede afectarse por un mayor número de variables. Además, los datos del MachineDNA pueden probar ser útiles en incrementar la precisión de la estimación de tiempo de mecanizado.

La compañía dice que las pruebas de línea base que desarrolla el MachineDNA no están diseñadas para ser una herramienta para comparación de máquinas. De hecho, los datos recolectados de las pruebas de máquina no se prestan para una evaluación como tal. En su lugar, simplemente permiten que una máquina logre un nivel más alto de su desempeño potencial usando patrones de herramienta diseñados para trabajar en concierto con las capacidades de una máquina.

Minimización de trocoidales

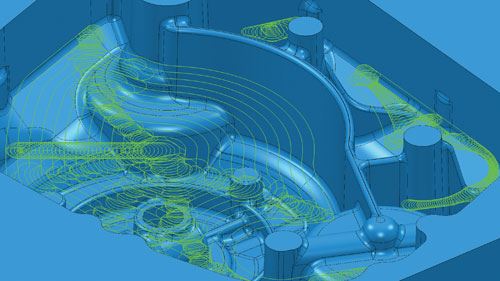

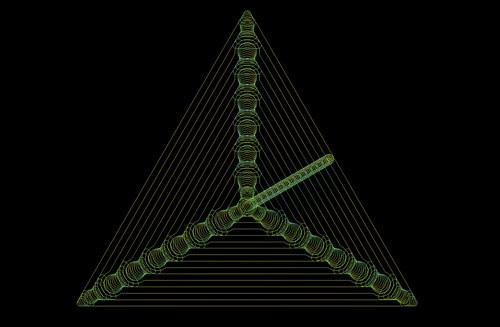

Los movimientos trocoidales algunas veces son introducidos para mantener un ángulo de agarre consistente a través del patrón de herramientas completo. Sin embargo, Vortex intenta minimizar la cantidad de movimientos trocoidales de giro porque la herramienta no corta nada durante aproximadamente la mitad de cada círculo de movimiento. En cambio, sigue ampliamente la forma de la parte y sólo periódicamente introduce un movimiento trocoidal para limpiar la forma y mantener el ángulo óptimo de agarre. Esto puede verse en el patrón de herramienta que se ve en la imagen, en el cual los patrones de aproximación a la esquina no son regulares.

El movimiento trocoidal es aplicado sólo cuando es absolutamente necesario para mantener un ángulo de agarre controlado. Esto difiere de un enfoque convencional en el cual la herramienta comienza en el centro y va en espiral hacia afuera hasta que alcanza los filos del triángulo, antes de usar movimientos trocoidales grandes para trabajar en las esquinas.

Delcam ha desarrollado una guía de parámetros para varias herramientas y materiales de piezas de trabajo porque los parámetros de desbaste convencionales no son apropiados para usar con Vortex. Esto les permitirá a los usuarios que no están familiarizados con patrones de herramientas de ángulo de agarre controlado obtener sus parámetros de corte aproximados a medida que dirigen su proceso.

Contenido relacionado

hyperMill Maxx Machining acelera el tiempo de acabado hasta en 90 %

Meximold: Open Mind Technologies desarrolló dentro de hyperMill un método para el acabado de superficies planas, profundas y de difícil acceso que ofrece alto rendimiento y potencial de ahorro en tiempo.

Leer MásConsejos para diseñar programas CNC efectivos

El modo en que se formatea un programa de código G afecta directamente la productividad del personal que lo utiliza. Diseñe programas CNC que faciliten el trabajo de las personas encargadas de la configuración del CNC y de los operarios.

Leer MásSiete claves sobre el Internet de las Cosas y la Industria 4.0

Cuando todas las máquinas y herramientas estén conectadas con todo lo demás en el taller, la manufactura tendrá un aspecto muy diferente.

Leer MásEl software CAD/CAM actualizado de Cimatron agiliza el diseño de moldes

La versión Cimatron V16, de Cimatron, cuenta con nuevas características en todas las áreas del producto, incluida una nueva interfaz de usuario limpia.

Leer MásLea a continuación

10 tendencias que se están tomando los talleres metalmecánicos mexicanos

Modern Machine Shop México resume las tendencias y tecnologías a observar por parte de los talleres de mecanizados en México.

Leer MásPerspectivas para el sector de maquinaria en México en 2022

Este informe presenta las proyecciones del comportamiento de consumo de maquinaria y equipo para 2022 de acuerdo con los estudios de asociaciones del sector, SIAVI y el Banco de México.

Leer MásSistemas innovadores de sujeción para electroerosión y mecanizado de tres ejes

Con el propósito de aumentar el índice de ocupación de máquinas en el taller, este fabricante de moldes adaptó un dispositivo de sujeción en sus máquinas de tres ejes y su electroerosionadora de penetración para aumentar la flexibilidad de sus equipos y ser más competitivo.

Leer Más