La lucha para reducir la desalineación y controlar la generación de calor es conocida por todos los operadores, pero no afecta todos los procesos por igual. Mientras que es útil cuando se mecaniza una pieza grande, por ejemplo, es vital para lograr la tolerancia en las microaplicaciones.

Steve Lind, vicepresidente de herramientas redondas sólidas de Sandvik Coromant, lo vio de primera mano cuando trabajó con Aspro Plastic, un fabricante brasileño de piezas para la industria del plástico.

Manejo del calor para microperforaciones

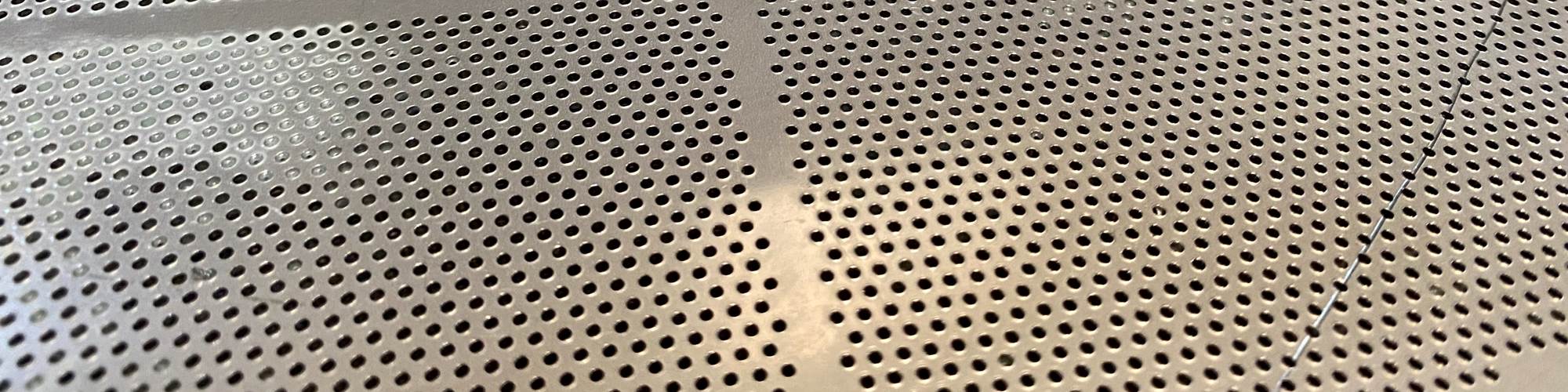

La aplicación consistió en hacer una pantalla a partir de un material plano y grande de acero inoxidable 316. La pieza necesitaba miles de agujeros perforados de 1 milímetro de diámetro, lo que combinaba los desafíos de la microperforación con el fuerte desgaste de la herramienta de corte.

“En ese momento mecanizábamos un componente inoxidable con 44,816 orificios de 1.0 mm de diámetro con brocas de carburo, pero descubrimos que necesitábamos mejorar nuestra velocidad de corte”, dice Ricardo Ferreira, diseñador de productos y programador de Aspro.

Aspro Plastics fabrica piezas para la industria del plástico, incluida esta pantalla de acero inoxidable. La producción de esta pantalla implica perforar 44,816 agujeros con un diámetro de 1 milímetro. Fotos cortesía de Sandvik Coromant.

El calor generado por el proceso de perforación, así como la gran cantidad de agujeros necesarios, desgastaron rápidamente las brocas. Esto requirió múltiples cambios de herramienta para cada pieza, que aumentaban el tiempo dedicado en la máquina-herramienta. Además, el tamaño de la broca dificultaba el manejo del calor, ya que la máquina no podía suministrar refrigerante y la única opción era el refrigerante externo. Esto hizo que las cosas fueran más desafiantes, ya que controlar la generación de calor era vital para evitar el endurecimiento del trabajo, dice Lind. Con solo 1 milímetro de diámetro, las brocas se rompen fácilmente bajo la tensión adicional de material endurecido.

Aspro recurrió a la microbroca Coromant 1-mm 9×D X2BL, que casi redujo a la mitad el tiempo de mecanizado por orificio y el número de cambios de herramienta por pieza.

Trabajando con Sandvik, el taller optó por revisar su proceso. Finalmente decidió usar una broca de la familia Coromant 862, la microbroca 9×D X2BL, de 1 mm de diámetro. Si bien esta broca fue un aporte importante, las mejoras del proceso también fueron impactantes.

“Picoteando” la pieza

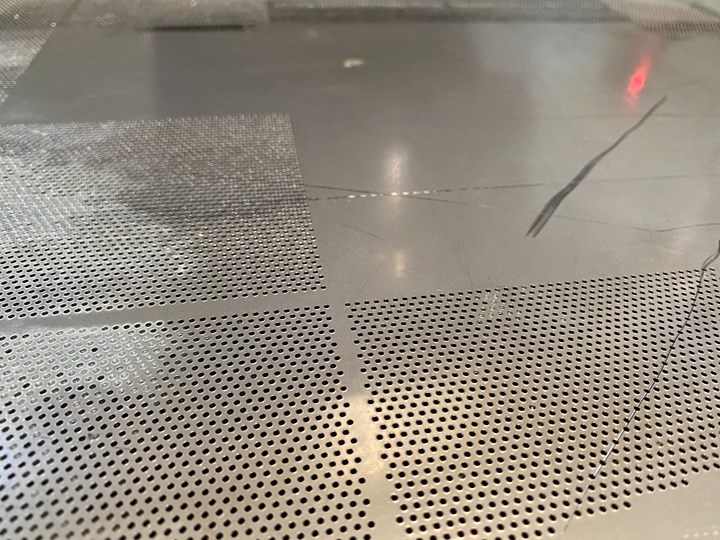

Particularmente en el nivel micro, las herramientas y máquinas-herramienta adecuadas no siempre son suficientes para tener éxito. Superar los desafíos de esta aplicación significaba picotear: retroceder repetidamente la herramienta durante el ciclo de perforación para remover las virutas y disipar el calor.

El “picoteo”, dice Lind, se refiere a penetrar el material a una profundidad inicial de aproximadamente 1-3×D y luego a profundidades posteriores de “picoteo” de 0.5-1×D hasta alcanzar la profundidad deseada. La broca no debe salir del orificio por completo, ya que al salir y volver a entrar por completo se corre el riesgo de dañar la herramienta. En su lugar, se retrae lo suficiente para que el refrigerante de inundación evacue las virutas antes de volver a penetrar la pieza. Todo esto se realiza en un Haas VM3.

“No hay mucho espacio para el arrepentimiento cuando se trabaja a este tamaño ‒dice‒. Romperás tu broca si no tienes cuidado”.

En casos en los que sea necesaria una broca piloto, es importante limitar el husillo a 500 RPM a no más del 50 % de la tasa de avance programada para que la herramienta pueda ubicarse a sí misma. Una vez que la broca haya penetrado 1-2×D en la pieza, aumente a los datos de corte recomendados. Además, en los casos en que se utilizan herramientas con refrigeración pasante, es imperativo dejar el refrigerante apagado hasta que la herramienta se enganche y se estabilice en el orificio piloto al menos a 1-2×D de profundidad antes de encender el refrigerante de alta presión.

Para manejar el calor y evacuar las virutas, Aspro utilizó un patrón de herramienta de “picoteo” en el que la broca retrocede repetidamente durante la perforación para remover las virutas.

Incluso, sin salir completamente del agujero, romper constantemente el contacto y volver a enganchar la broca causa un gran desgaste, ya que cambian constantemente las fuerzas que actúan sobre la herramienta de corte.

“Por lo general, salir y volver a entrar constantemente en la pieza es algo que debe evitarse ‒explica Lind‒. Pero en este caso, es el menor de los dos males en comparación con romper la broca”.

Aumento de la productividad

La nueva broca y el proceso revisado condujeron a un aumento de la productividad del 300 %. “Con las brocas anteriores, el tiempo de mecanizado era de 8 segundos por agujero ‒dice Lind‒. Lo bajamos a 4.7 segundos”.

Además, la microbroca X2BL es capaz de manejar muchos más agujeros antes de un cambio de herramienta mientras produce un acabado superficial superior a 32 Ra. “La instalación pasó de manejar 6,800 agujeros por broca a 10,000 ‒dice Lind‒. Así que en proceso por pieza se han reducido a cuatro los cambios de la herramienta”.

“La microbroca Sandvik Coromant nos vino como anillo al dedo, porque redujimos nuestro tiempo de ciclo en más de la mitad, con parámetros de corte mejorados ‒concluye Ferreira‒. También teníamos la seguridad de que la broca podría funcionar durante la noche, lo que nos ahorraba horas de máquina de trabajo. Como resultado, ahorramos unas 40 horas por componente”.

Contenido relacionado

¿Qué es el mandrinado?: herramienta clave para el acabado de agujeros

El mandrinado es una técnica de mecanizado que se utiliza para crear agujeros de gran tamaño en piezas de metal. En este artículo, explicamos qué es el mandrinado y cómo funciona, así como las herramientas especializadas para el proceso.

Leer MásCinco artículos de formación básica para talleres de mecanizado

Esta selección de artículos sirve tanto de introducción a los procesos más comunes del sector metalmecánico, como de actualización en mecanizado de engranajes, corte por chorro de agua, CAD/CAM, escariado e insertos.

Leer MásTecnologías sustentables y eficientes para el mecanizado

Conozca las tecnologías que impulsan la sostenibilidad en el mecanizado, desde máquinas-herramienta con ahorro energético hasta herramientas de corte hechas con materiales reciclados y tecnologías digitales de monitoreo.

Leer MásMétodo para formar roscas internas en aluminio: Punch Tap

Descubra cómo el método innovador de Punch Tap, de Emuge, revoluciona el roscado en aluminio y aleaciones ligeras.

Leer MásLea a continuación

Perspectivas para el sector de maquinaria en México en 2022

Este informe presenta las proyecciones del comportamiento de consumo de maquinaria y equipo para 2022 de acuerdo con los estudios de asociaciones del sector, SIAVI y el Banco de México.

Leer MásNuevas tendencias en instrumentos de medición e inspección

La precisión en la manufactura no es opcional, es una necesidad. Desde la integración de sistemas de medición en tiempo real hasta innovaciones en tecnologías sin contacto, la medición precisa resulta esencial para cumplir con las exigencias de tolerancias estrictas y optimizar los procesos de control de calidad. Exploramos los recientes avances en metrología y su impacto en industrias como la automotriz y la aeroespacial, donde la precisión es clave.

Leer MásMesas magnéticas optimizan la electroerosión en producción de piezas complejas

Evolución en Moldes venía asumiendo varios retos para el mejoramiento de sus procesos de manufactura de componentes complejos para sus moldes. La aplicación de mesas magnéticas optimizó el mecanizado por electroerosión y mejoró sus tiempos de entrega.

Leer Más