Compartir

Obtener la fundición con la que comienza uno de los números de parte que R&D Manco mecaniza de forma recurrente requiere un tiempo de entrega de un año. ¡Un año completo!

El número de parte en cuestión es un ejemplo extremo cuando se trata de tiempos de entrega de fundición, pero tampoco tan extremo. R&D Manco es un subcontratista de mecanizado de Phoenix, Arizona, que presta sus servicios a contratistas principales en la industria aeroespacial.

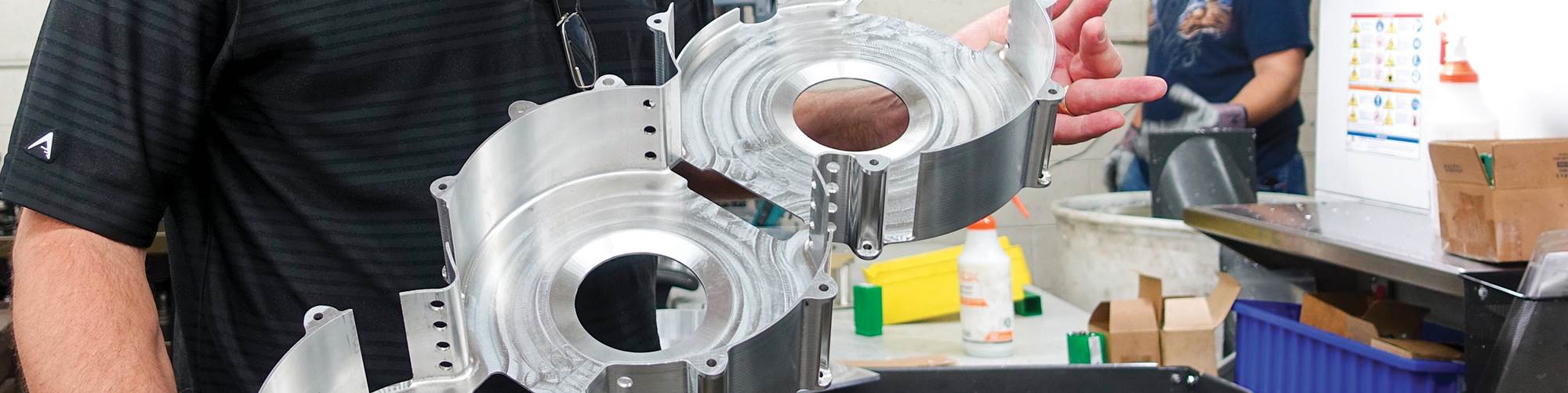

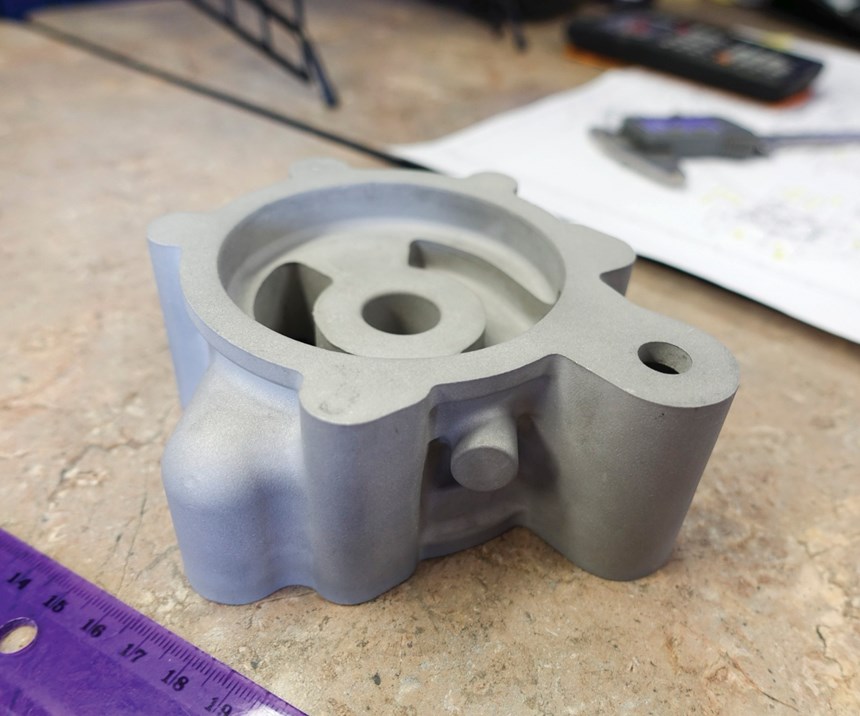

Las partes que mecaniza incluyen componentes certificados de alta ingeniería para sistemas de control y de combustible de aeronaves. Para sus partes que comienzan como fundiciones, un tiempo de entrega total típico son 32 semanas.

Pero cuando este taller puede evitar totalmente la fundición para, en su lugar, mecanizar la forma precisa de la parte a partir de un bloque o barra sólido, generalmente puede recortar el tiempo de entrega total en más del 60 por ciento, y generalmente, puede recortar el costo de la parte en 20 por ciento.

Como resultado, el taller ha perseguido una misión de larga data –esfuerzo que ha durado cerca de una década–, para convertir la mayor cantidad de piezas posible de fundiciones a materiales sólidos (hogouts).

El esfuerzo tiene el respaldo de los clientes. Uno de sus grandes clientes tiene una especificación regular adjunta a algunos de sus trabajos indicando que el proveedor de mecanizado es libre de reemplazar la fundición de esa parte con un material sólido, si el taller es capaz de hacerlo.

Otro cliente, también grande, tiene un equipo de material sólido analizando sus partes fundidas para encontrar oportunidades de que se hagan a partir de materiales sólidos. No todas las partes son candidatas para esta conversión; la parte con tiempo de entrega de un año no puede hacerse de material sólido porque su geometría incluye características profundamente empotradas que el taller (hasta ahora) no ve la forma de conseguir mediante mecanizado.

Pero con el tiempo, este taller ha sido capaz de convertir la mitad de sus números de parte recurrentes, que antes eran fundiciones, en trabajos que ya no involucran una fundidora.

El mecanizado de cinco ejes es la capacidad más importante para lograr este éxito, dice John Bloom, presidente de R&D Manco, y Kevin Beach, gerente general. Eso es probablemente obvio. Las formas complejas que ya no se funden más tienen que ser logradas mediante un fresado de contornos elaborado.

Sin embargo, hay otros aspectos importantes para pretender el mecanizado de material sólido que se relacionan con la creciente importancia que da cualquier taller cuando acuerda hacer este tipo de trabajos.

El taller que mecaniza material sólido está aceptando algo más que un fresado más pesado. Al saltarse la fundición, está consolidando la cadena de suministro del cliente y trayendo más de esa cadena de suministro a su propia operación. E

l taller está asumiendo un papel drásticamente mayor para determinar el costo final y el tiempo de entrega de la parte. Está aceptando la totalidad de cualquier presión futura por reducir ese costo y ese tiempo de entrega. En suma, el taller que mecaniza material sólido está dando un paso para hacer más.

Por eso, más allá de la capacidad de la máquina-herramienta, por lo menos dos aspectos más de la fórmula de R&D Manco también han sido importantes para su éxito continuo en el mecanizado de materiales sólidos. Uno tiene que ver con las personas y, el otro, con el proceso. Para el mecanizado de materiales sólidos, en este taller ha sido valioso implementar tanto una cultura, como capacidades que, en esencia, vayan hacia una tasa de remoción de metal cada vez más alta.

Competitividad en la cultura

R&D Manco opera en dos plantas adyacentes que suman 2,787 metros cuadrados y emplea más de 70 personas. Su inusual nombre es el resultado de la fusión de dos talleres, Manco y R&D Specialty. Esa fusión fue hace mucho tiempo, pero el nombre permanece, quizás en parte porque varios empleados recuerdan ese origen.

“Nosotros empleamos algunos mecánicos con muy alta experiencia”, dice Bloom. La experiencia es importante por la forma en que el taller usa el mecanizado de cinco ejes. Continuar pasando de fundiciones a material sólido significa que el taller está creando rutinariamente nuevos procesos para lograr las formas intrincadas y orgánicas de las partes que no fueron diseñadas originalmente para ser hechas mediante fresado.

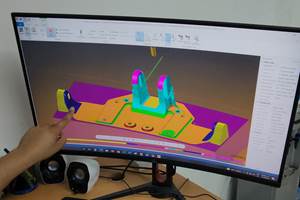

En el desarrollo de un proceso de mecanizado como este, casi siempre llega un punto en el que la ingeniería se interseca con la destreza y la técnica. Por ejemplo, un ciclo de fresado de cinco ejes, que parece viable en la simulación, puede ser atacado con ruido o pérdida de tolerancias en la práctica real, como resultado de un setup que no es lo suficientemente rígido para acomodar un patrón de herramienta en particular que va a través de un contorno específico.

En estos casos, acudir al juicio de un miembro del equipo experto en la máquina, generalmente, ofrece la forma más efectiva de encontrar la refinación del proceso que mejor atiende el problema.

La gerencia de la compañía le deja claro al equipo de producción que esta clase de juicio es valioso. De hecho, las refinaciones de esta naturaleza, que se hacen de forma continua al proceso, son valiosas. Después de todo, la oportunidad de lograr mejoras incrementales y continuas en la eficiencia para cualquier trabajo dado representa una de las razones más importantes para apropiarse de ese trabajo haciéndolo de material sólido.

Para conectar esta experiencia en el taller con la meta de la mejora continua de proceso –lo cual significa mayor velocidad y efectividad en el mecanizado del metal– se promueve deliberadamente una cultura de competitividad entre los empleados. De hecho, ese aspecto de la cultura puede ser el más aparente no en el área de cinco ejes, sino en el área de mecanizado con cono 50 del taller.

Los centros de mecanizado grandes y de alta potencia en esta área se usan para maximizar la tasa de remoción de metal en el corte de aluminio y titanio. Los mecánicos en esta área, así como en otras partes del taller, son motivados a iniciar mejoras al proceso trabajando con los programadores para investigar diferentes opciones en el patrón de herramientas y en la herramienta de corte. La distinción de esta área es que la potencia de las máquinas hace posible algunos avances extremos, particularmente en aluminio.

En el caso de una parte de aluminio que informalmente se llama las “tres bolas” (su forma lo sugiere), el primer ciclo de operación que retira mediante fresado casi el 90 por ciento del material inicial de la parte, ha sido reducido de más de 8 horas a apenas 2 horas y 43 minutos, mediante varias mejoras en la tasa de avance y la profundidad de corte que los empleados han logrado alcanzar. Estas mejoras fueron conseguidas por querer hacerlo mejor, e incluso (naturalmente bueno) por querer hacerlo mejor que otro.

“Si alguno lo está haciendo bien, quiero que otros lo vean. Quiero que ellos también tengan el deseo de hacerlo mejor”, dice Bloom.

Por supuesto, los mecánicos experimentados son un recurso que muchos talleres desean tener. Esta experiencia se está volviendo difícil de encontrar. R&D Manco enfrenta el mismo reto. En su esfuerzo por incrementar el talento disponible, que ofrecerá la experiencia en el mañana, fundó un programa de aprendices construido con un currículo de la Asociación Nacional de Herramental y Mecanizado, y actualmente tiene tres personas en este programa, pero vienen más.

Un detalle importante del programa en este taller tiene que ver con dónde comienzan los empleados. Aquí, todos los empleados comienzan en el área de inspección, explica Bloom.

Sí, hay un propósito continuo de reducir el tiempo de ciclo y el tiempo de entrega, y sí, existe una cultura de competitividad dirigida a lograr que los empleados persigan ese propósito. Pero este objetivo comienza con apreciar el objetivo que es aún más importante. A saber, en este taller todo empleado primero aprende lo principal: simplemente qué constituye una buena parte.

Monitoreo de máquina revela capacidad

El monitoreo de la máquina-herramienta ha sido otro factor importante en el éxito de R&D Manco. La recolección de datos básicos del estado de la máquina y el estudio de los datos para diagnosticar y remediar las causas del tiempo de no corte han sido el recurso más poderoso del taller para lograr las mejoras en la capacidad del mecanizado.

La conexión entre el material sólido y el monitoreo de la máquina puede no ser inmediatamente claro, pero, de hecho, hay un vínculo directo. Esa conexión viene a esto: cada vez que R&D Manco elimina la fundición del proceso de una parte, elimina un cuello de botella gigantesco que antes impedía la producción de esa parte. Entonces, la atención debe centrarse en los cuellos de botella que permanezcan, y es en este punto que esos cuellos de botella deben encontrarse en el mecanizado.

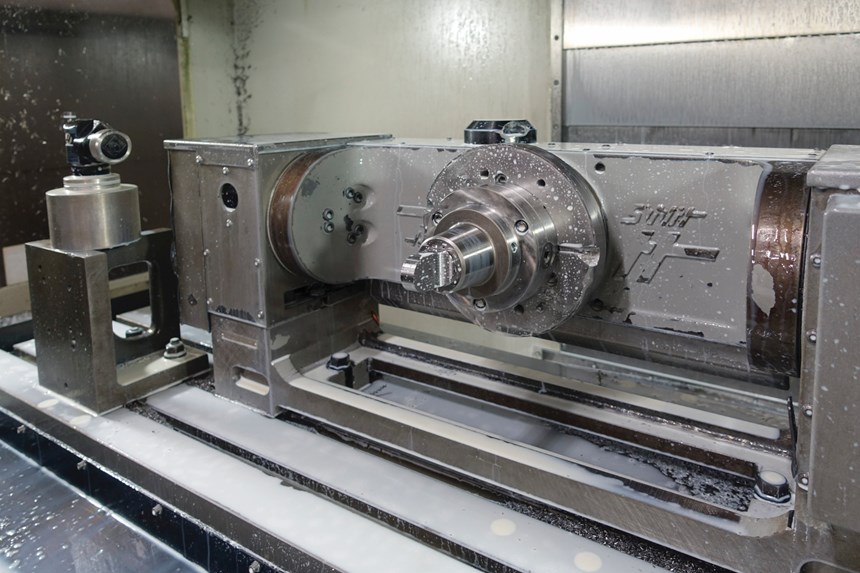

Muchas de las máquinas-herramienta del taller son de Okuma. Estas máquinas son un activo cuando se trata del monitoreo de la máquina, indica la compañía, porque el control basado en Windows del fabricante facilita implementar sistemas para recolectar información en tiempo real del estado de la máquina. Para máquinas más viejas o para máquinas de fabricantes que no proveen esta apertura, la compañía ha actualizado los controles con adaptadores MTConnect de Shop Floor Automations para tener estas máquinas también en el sistema de monitoreo de máquinas a lo largo y ancho del taller. El software de Predator consolida los datos de máquina, organizándolos en las pantallas y en reportes que el taller analiza luego.

El primer paso en la implementación del monitoreo de máquina es enfrentar exactamente los números de utilización de la máquina que son decepcionantemente bajos, dicen los líderes de la compañía.

Los talleres metalmecánicos casi siempre asumen que sus máquinas-herramienta gastan más tiempo cortando productivamente de lo que realmente lo hacen. Sin embargo, conocer la utilización real, incluso si es decepcionante, es una información poderosa, dice Beach. Primero, este número permite que un taller conozca cuál es su capacidad real.

El software de planeación de recursos de empresa (ERP) usado para planeación no necesariamente conoce esto, razón por la cual los trabajos pueden enviarse tarde, incluso si están programados en ERP. Conocer la capacidad real le permite al taller conocer en qué punto necesita subcontratar para aumentar su capacidad. Segundo, conocer el número de utilización real le permite al taller ver claramente el alcance potencial de mejora y comenzar a trabajar para lograr ese potencial.

El trabajo no necesariamente es fácil, pero necesita no ser complicado. Según Beach, “la primera vez que comenzamos a usar el monitoreo de máquina, yo tenía todos estos códigos diferentes para identificar las razones del tiempo muerto”. La pantalla gráfica se volvía un arcoíris que identificaba (o intentaba identificar) un espectro completo de razones diferentes por las cuales una máquina podía no estar cortando. “Era demasiado”, dice él. Sus definiciones de no-corte no necesariamente proporcionaban un buen ajuste con lo que realmente estaba pasando en la máquina.

Él se dio cuenta de que el tiempo de no corte es, esencialmente, tiempo de no corte. En cualquier situación donde haya demasiado de esto, la razón debe encontrarse y atacarse. Hoy, el sistema de monitoreo de máquinas del taller describe toda la actividad de todas las máquinas usando no sólo dos estados, corte y no corte, sino tres. Una de esas causas de atraso definidas probó ser drásticamente suficiente en su impacto, por lo que mereció conservarse y monitorearse.

Esa causa es la inspección del primer artículo. Esperar a la inspección del primer artículo probó ser la fuente más significativa de interrupción de la producción que enfrentaba el taller. Este descubrimiento fue quizás el principal hallazgo temprano de la implementación del monitoreo de máquina. Al ver el alcance del problema, el taller ha tomado varias acciones para enfrentarlo.

Se añadieron una CMM adicional y un técnico adicional al cuarto de inspección sólo en beneficio de los primeros artículos. Además, el taller está explorando el potencial de desarrollar esta inspección sin que la parte abandone la máquina. El software “Productivity+” de Renishaw permite que la máquina-herramienta mida la parte por sí misma mediante sondeo y compare las medidas contra el archivo CAD original. Algunas partes ya se han movido exitosamente a la inspección de primer artículo operando de esta forma, sin atrasos por un recorrido al departamento de inspección.

Otros hallazgos del monitoreo de máquina

Bloom y Beach apuntan a muchos otros descubrimientos sobre mecanizado eficiente que el monitoreo de la máquina le ha enseñado al taller, descubrimientos que los líderes del taller no hubieran logrado tan rápidamente si no hubiera sido por los datos que los facilitaron. Las lecciones incluyen:

- Un centro horizontal favorece no sólo ciertas partes, sino ciertos trabajos. El taller instaló un centro de mecanizado horizontal de seis palets en 2017, pero los números de utilización inicialmente no mostraron que la máquina fuera productiva. Bloom dice que el problema era que el taller estaba pensando en esta máquina principalmente en términos de sus capacidades de mecanizado. Los trabajos que eran enviados al HMC podían beneficiarse del mecanizado en cuatro ejes. Esa práctica estuvo bien mientras ocurrió, pero considerar sólo la oportunidad de mecanizado fallaba en reconocer que la capacidad de esta máquina está determinada realmente por cuántos trabajos puede alistar el operador antes de terminar el día. Los mejores trabajos para el HMC son aquellos cuyos alistamientos pueden permanecer en sitio porque el trabajo se repite. Así, al principio fue la oportunidad de mecanizado lo que el taller consideró cuando asignaba trabajo a esta máquina, pero ahora el trabajo es escogido de acuerdo con la combinación de la oportunidad de mecanizado, más la cantidad del pedido, más si el trabajo es parte o no de un contrato que hará que el trabajo sea consistente.

- Mover las partes grandes es un drenaje grande de productividad. En el caso de una celda de dos máquinas para tornear partes que son demasiado grandes como para manejar manualmente, el análisis digital del desempeño del mecanizado llevó a una inversión en hardware de muy baja tecnología. Cuando se vio que se gastaba aún más tiempo de lo anticipado para mover partes de una máquina a otra en esta celda, el taller atacó la ineficiencia instalando un riel tipo gantry para una grúa que atiende solamente estas dos máquinas.

- En la pregunta sobre la utilización de una celda de torneado de siete ejes, una opinión era correcta. Para su trabajo de torneado más sofisticado, el taller estableció una celda de torneado que constaba de tres centros de torneado de siete ejes. Dado que estas son máquinas altamente automatizadas que buscan correr una parte completa en una sola configuración, se asumía que un solo operador podría ser suficiente para mantener todas las máquinas produciendo. Sin embargo, algunos no estaban de acuerdo; una línea diferente de pensamiento entre los líderes del taller decía que la celda realmente justificaba dos operadores. Este desacuerdo pudo ir y venir indefinidamente hasta que los datos del monitoreo de máquina le pusieron fin. La posición de dos operadores era correcta. Los números de utilización para las máquinas en esta celda eran los más bajos que cualquier equipo en el taller, cuando debían haber sido los más altos. Aquí la adición de más personal incrementó drásticamente la cantidad de mecanizado que esta celda podía adelantar.

El taller ahora tiene un empleado completamente dedicado a encontrar más de estas lecciones. Luis Hernández, ingeniero de manufactura de la compañía, ha sido nombrado líder del equipo de mejora continua. El retorno potencial de las mejoras en utilización de capacidad que resultan de descubrimientos como los descritos arriba, justifica fácilmente la dedicación de este tiempo.

La compañía dice que un rol como el de él se necesita porque la causa última de cualquier periodo particular de tiempo improductivo no necesariamente es clara y puede ser el resultado de múltiples factores simultáneos.

De hecho, Hernández no puede darse cuenta de todo él sólo. Parte de su trabajo es traer la perspectiva de otros, preguntarles a los miembros del equipo sobre los periodos de no corte para buscar cuáles pueden ser la causa y la solución. Hernández afirma: “He estado hablando bastante con Ingeniería y ahora he volcado mi atención a hablar con el supervisor del taller. El próximo paso será que hablaré sobre los datos con cada mecánico para identificar las causas de atraso que están en su camino”.

Pero como punto final, Bloom indica que este enfoque hacia el análisis de datos y dar respuesta a las ineficiencias va más allá del taller. También aplica en la oficina, dice él. Aplica al proceso de cotización, por ejemplo. Incluso antes del monitoreo de máquina, la compañía reconoció el valor de analizar rutinariamente los trabajos terminados en términos de “cómo cotizamos versus cómo lo hicimos”, explica.

Una lección que resultó recientemente de esta práctica: la compañía ha sido muy atrevida en cotizar acero. En esencia, el taller asume que mecaniza acero más rápido que lo que lo hace realmente. Quizás hay una oportunidad aquí para mejorar el proceso, pero por ahora el trabajo con acero está siendo cotizado con más precisión, porque se está cotizando con una expectativa más baja de la velocidad de corte.

De hecho, sólo obtener la información necesaria puede ser una fuente de ineficiencia y una fuente de un tiempo perdido significativo. Bloom se dio cuenta de esto hace unos siete años. Cuando un cliente preguntaba sobre el estado de sus pedidos abiertos, él veía que frecuentemente la respuesta a la pregunta sería obsoleta cuando fuera recolectada toda la información necesaria. La información estaba muy dispersa y sus piezas estaban ubicadas en muchos sitios diferentes.

Él comenzó a trabajar con un desarrollador de software en ese entonces para construir, en sus propias palabras, una “gran visualización” que proporcionara suficiente información en una sola pantalla para responder cualquier inquietud del cliente.

Algunos de los datos necesarios para esto estaban en el sistema ERP del taller, y algunos estaban en hojas de cálculo locales. La utilidad personalizada sacaba los datos de diferentes sistemas. Y a medida que fue avanzando, él dice que llegó a reconocer cuán valiosa podía ser esta visualización unificada no sólo para responder las preguntas de los clientes, sino también para aclarar su propio entendimiento y controlar el proceso del taller cada vez más sofisticado y cada vez más limitado en tiempo.

En el pasado, el trabajo de mecanizado dominado por el procesamiento de fundiciones requería mucho menos control de proceso. Esperar la fundición llevaría a un largo tiempo de entrega sin importar lo que el taller fuera capaz de hacer, y el taller podría empezar el mecanizado solamente cuando llegaran las fundiciones. Hoy, las cosas son diferentes.

Ahora, en un número mucho mayor de casos, el trabajo comienza y termina en R&D Manco, y esta compañía es totalmente responsable en prometer y mantener una fecha de entrega ajustada.

La mayor responsabilidad exige una supervisión más informada, por lo que Bloom ha adaptado su utilidad de gran visión para que le dé esto. Al sacar de la base de datos del sistema ERP el tiempo de ciclo de una parte, la utilidad personalizada ahora es capaz de calcular automáticamente y mostrarle a la gerencia la fecha en la cual debe comenzar un trabajo para cumplir la entrega prometida.

Al preguntar sobre el registro de inventario digital del taller, la utilidad ahora puede mostrar si hay el inventario suficiente disponible o si tienen que ordenarse más existencias.

Esta es la clase de información crucial que puede ignorarse fácilmente. Para un taller que consolida gran parte del trabajo de la cadena de suministro de sus clientes, un requerimiento importante es tener sistemas que sean cada vez más sofisticados para mantener esta información organizada y visible, de modo que, incluso cuando el taller trabaja a un mayor nivel, el progreso del trabajo sigue siendo claro y sencillo.

Contenido relacionado

Mecanizado de precisión para componentes del sector energético

GMG Machining nace por la necesidad de fabricar piezas de precisión para la industria de generación de energía. La experiencia y el conocimiento del sector llevó a este proveedor de herramientas mexicano a convertirse en cliente de sus clientes. El uso eficiente de centros de mecanizado vertical y tornos de última generación le han permitido alcanzar las tolerancias exigidas por la industria.

Leer MásCómo pasivar las partes de acero inoxidable

Descubra cómo la pasivación maximiza la resistencia a la corrosión en aceros inoxidables y evita la falla prematura de piezas y componentes mecanizados.

Leer MásDe moldes de inyección de aluminio a la industria aeroespacial

En el mundo de la fabricación de moldes de inyección de metal, donde la precisión y la calidad son cruciales, cada paso del proceso es definitivo para garantizar el éxito del producto final. Este es el caso de MFP Moldes, que ha reorganizado sus procesos de mecanizado para expandir sus mercados y convertirse en proveedor de la industria aeroespacial.

Leer MásMecanizado de engranajes: materiales, herramientas y procesos

A medida que los vehículos eléctricos e híbridos ganan terreno, las estrictas exigencias de operación silenciosa y eficiencia energética impulsan innovaciones en el mecanizado de engranajes para maximizar la precisión, reducir el ruido y prolongar la vida útil de las transmisiones.

Leer MásLea a continuación

10 tendencias que se están tomando los talleres metalmecánicos mexicanos

Modern Machine Shop México resume las tendencias y tecnologías a observar por parte de los talleres de mecanizados en México.

Leer MásPor qué usar torneado tipo suizo

¿Para qué clase de producción se usan los tornos tipo suizo? ¿En qué se diferencian de los centros de torneado convencionales? Expertos y usuarios cuentan sus experiencias.

Leer MásSistemas innovadores de sujeción para electroerosión y mecanizado de tres ejes

Con el propósito de aumentar el índice de ocupación de máquinas en el taller, este fabricante de moldes adaptó un dispositivo de sujeción en sus máquinas de tres ejes y su electroerosionadora de penetración para aumentar la flexibilidad de sus equipos y ser más competitivo.

Leer Más